Progress of experimental research on axial turbine tip leakage flow

-

摘要: 基于公开文献与课题组现有实验研究成果,总结轴流涡轮叶尖泄漏流动实验测量的研究现状,并对未来发展方向进行展望。实验装置方面,现有大多数实验研究基于涡轮平面叶栅,针对旋转状态下间隙泄漏流动的测量较少;测量工况方面,低速条件下的实验研究较多,针对跨声速、超声速叶尖泄漏流动的研究较少;测量方法方面,多数实验为稳态定量和定性测量,且着眼于出口流场,针对涡轮转子叶尖间隙内部流动结构的非接触、瞬态测量研究较少;结果分析方面,多数实验着眼于分析泄漏流动对涡轮性能的影响,对泄漏涡非定常流动机理、泄漏涡与二次涡系的相互作用以及涡破碎的揭示尚不完全。基于涡轮转子实验台,结合端壁动态压力测量阵列,采用内窥式PIV、LDV技术对涡轮转子叶尖间隙内部及附近非定常泄漏流动的测量是一个亟待深入研究的重要方向。Abstract: Based on the public literature and experimental results obtained by our group, the experimental research for the axial turbine tip leakage flow is summarized, and the future development is also prospected. The analysis shows that most researches are still based on the linear turbine cascade, and there are few measurements on the tip leakage flow under rotating conditions. As for the measurement methods, steady-state, quantitative and qualitative measurements which focus on the outlet flow field are still dominant, while non-intrusive and transient measurements inside the tip gap are relatively deficient. As for the measurement conditions, many studies are conducted at low speed condition, but only few studies are conducted under transonic and supersonic condition. Meanwhile, most analyses focus on the effect of the leakage flow on the turbine performance, but the unsteady flow mechanism of the tip leakage vortex and its breakdown is not fully revealed. In the future, based on the turbine rotor test rig, using the end-wall dynamic pressure measurement array, endoscopic PIV, and LDV to measure the unsteady leakage flow inside and near the tip clearance is an important direction that needs to be studied urgently.

-

Keywords:

- axial turbine /

- blade tip leakage flow /

- particle image velocimetry

-

0 引 言

目前,航空叶轮机械正面临向着高效率、低油耗方向发展的挑战,为此需要不断优化叶轮机械内部的流动。叶尖泄漏流动(Tip Leakage Flow,TLF)存在于压气机和涡轮级中,是影响叶轮机械性能的重要因素。本文着眼于分析叶尖泄漏流动在轴流涡轮中的实验测量进展。

在轴流涡轮中,为防止叶片与机匣发生剐蹭,转子叶尖与机匣内壁存在一定的径向间隙。在现代无冠高压涡轮中,这一间隙高度通常与1%叶高相当。在间隙两侧压力面与吸力面压差的驱动下,流体会通过间隙产生叶片尖区泄漏流动[1-2]。绝大多数情况下,叶尖间隙泄漏流动会与主流发生剪切、掺混作用,形成叶尖泄漏涡(Tip Leakage Vortex,TLV)。

叶尖泄漏涡是涡轮转子通道内一种强三维、非定常的流动结构,相比主流具有较高径向及周向分速、较低轴向分速以及较强的湍流脉动。流体流过间隙时,在间隙内部存在分离与掺混,如典型的维纳分离泡;在间隙出口,泄漏流动会与叶片通道内主流及其他二次流/涡(如上通道涡(Upper Passage Vortex,UPV)、刮削涡(Scraping Vortex,SV))以及环壁边界层相互掺混;对于超/跨声涡轮叶片,在间隙内部及吸力面侧尾缘附近还存在泄漏流动与激波的相互干涉。上述流动现象,一方面会造成叶片尖区流动堵塞,气流对涡轮做功能力降低;另一方面,会造成熵增、流动损失及叶顶热负荷增大。已有研究[3]认为,间隙高度增加1%,就会使涡轮级效率降低1%~2%。此外,Denton[4]认为叶尖泄漏流对流动损失的影响主要有两方面:一方面,叶尖泄漏流造成叶片堵塞,使通流能力降低;另一方面,泄漏流与主流的掺混带来高熵增,这会占到叶片通道总气动损失的30%。

随着现代轴流涡轮负荷、涡轮前温度的提升以及低展弦比叶片的发展,叶尖泄漏流/涡所产生的负面影响日益突出,严重阻碍了涡轮性能的进一步提升。因此,各种主动、被动的流动控制方法被应用于叶顶和机匣处,用以控制叶尖泄漏流动;而要进一步挖掘不同流动控制方法的潜力,就需要更加深入地认识不同条件下间隙内部及叶顶附近的泄漏流动结构以及流动机理,特别是泄漏涡非定常流动特性。这就需要详细准确地测量叶顶附近特别是间隙内部的流场结构,同时也可为进一步的高精度数值仿真、数值优化提供校核数据。

通过实验测量方法深刻认识涡轮叶尖泄漏流动的规律,并在此基础上提出先进的叶尖泄漏流动控制方法,对现代涡轮设计具有重要意义。本文通过纵观国内外研究人员对涡轮叶尖泄漏流动及其相关流动控制技术的实验研究,从平面叶栅和涡轮转子两个方面分类和总结该领域的稳/动态实验测量技术,指出现有研究不足,并对相关发展趋势进行展望。

1 基于涡轮平面叶栅的实验研究

1.1 基于平面叶栅的泄漏流动稳态测量

现有文献中,针对涡轮叶尖泄漏流动的实验测量大多基于平面叶栅实验装置。作为一种经典的实验研究方法,平面叶栅与涡轮转子相比,虽然忽略了叶片旋转带来的离心力和科里奥利力,也在大多数情况下忽略了机匣与叶片之间的相对运动以及叶排之间气流的耦合作用,但仍保留了涡轮转子内的大尺度泄漏涡/流结构;另外,与转子实验台相比,实验测量较简便,易于开展高时空分辨率的先进测量研究,能够获得较为详细的涡轮叶尖精细化流场。因此,叶栅实验目前仍是研究涡轮叶尖泄漏流动的重要研究手段。

针对涡轮叶尖泄漏流动的实验测量多数始于20世纪80年代,且大多基于风洞或水槽中的低速涡轮平面叶栅实验装置。典型研究包括:Sjolander和Amrud[5]基于大尺寸涡轮平面叶栅装置研究了间隙高度对泄漏流动结构和叶片负荷的影响,通过叶表静压阵列获得了涡轮叶顶的静压分布,同时以表面油流、烟线定性显示泄漏流,研究发现:间隙增大,涡轮叶尖负荷提升,同时诱导出多个离散的泄漏涡结构。Yamamoto[6]基于低速涡轮叶栅,借助微型五孔探针测量了叶顶间隙内部、通道内部以及下游的速度矢量分布。Bindon[7]借助五孔探针对一涡轮叶栅尖区泄漏流动从前缘至尾缘的发展进行测量后,首次将叶尖泄漏损失定量分为掺混损失(48%),端壁、二次流损失(13%)和间隙内部剪切流损失(39%),并认为上述流动损失均与间隙内部的分离泡结构相关。此外,Moore[8]、Sjolander[9]等基于壁面稳态静压测量,采用皮托管探针、小尺寸稳态七孔压力探针详细测量了间隙内部流场,也都观察到了叶顶压力面侧分离涡(即维纳收缩截面,Vena-contracta)的存在。部分研究借助低速实验结果提出了泄漏流动的半经验损失模型[4, 8-9]。可以看出,在早期的叶尖泄漏流动实验研究中,主要采用壁面稳态静压阵列、稳态多孔气动探针等定量测量方法,并结合油流、染色剂、烟线等定性流动显示技术分析涡轮叶尖泄漏流/涡的形态结构、影响因素以及泄漏损失的组成。

为控制叶尖泄漏流动带来的不利影响,研究者引入了不同的流动控制方法,主要分为两大类:1)被动控制方法,主要包括凹槽叶顶[10-15]、肋条叶顶[16]、小翼叶顶[17-18]、优化造型叶顶[19]、叶顶弯掠[20]、蜂窝叶顶[21]、翼型围带[22-23]及其组合叶顶[24-27];2)主动控制方法,主要包括叶顶吹气[28]和等离子体激励[29]两种方法。不同的流动控制方法会改变叶片尖区的流动结构,对叶片尖区流动测量提出了新的挑战。现有文献中针对不同叶尖泄漏流动控制方法的实验测量大多仍基于平面叶栅实验装置开展,相关研究成果较为丰富且具有很大共性:1)多数测量仍基于低速叶栅;2)仍采用传统的稳态测量技术,主要包括栅后稳态多孔探针、皮托管探针(耙)、边界层探针、稳态壁面静压阵列和油流示踪技术;3)仍将测量重点着眼于出口流场,而对间隙内部、间隙出口的流场以及泄漏涡与通道涡等其他二次涡结构的相互作用捕捉不足。典型研究包括:田杨涛[30]基于低速涡轮平面叶栅,通过叶片尖部油流显示、叶栅端壁静压测量以及栅后稳态五孔探针系统比较了不同结构的非均匀叶顶间隙对涡轮叶栅泄漏流动及气动损失的影响。图1为栅后稳态五孔探针测量方案布局示意图。图2为使用五孔探针测得的非均匀叶顶间隙形式下的栅后总压损失及二次流分布。

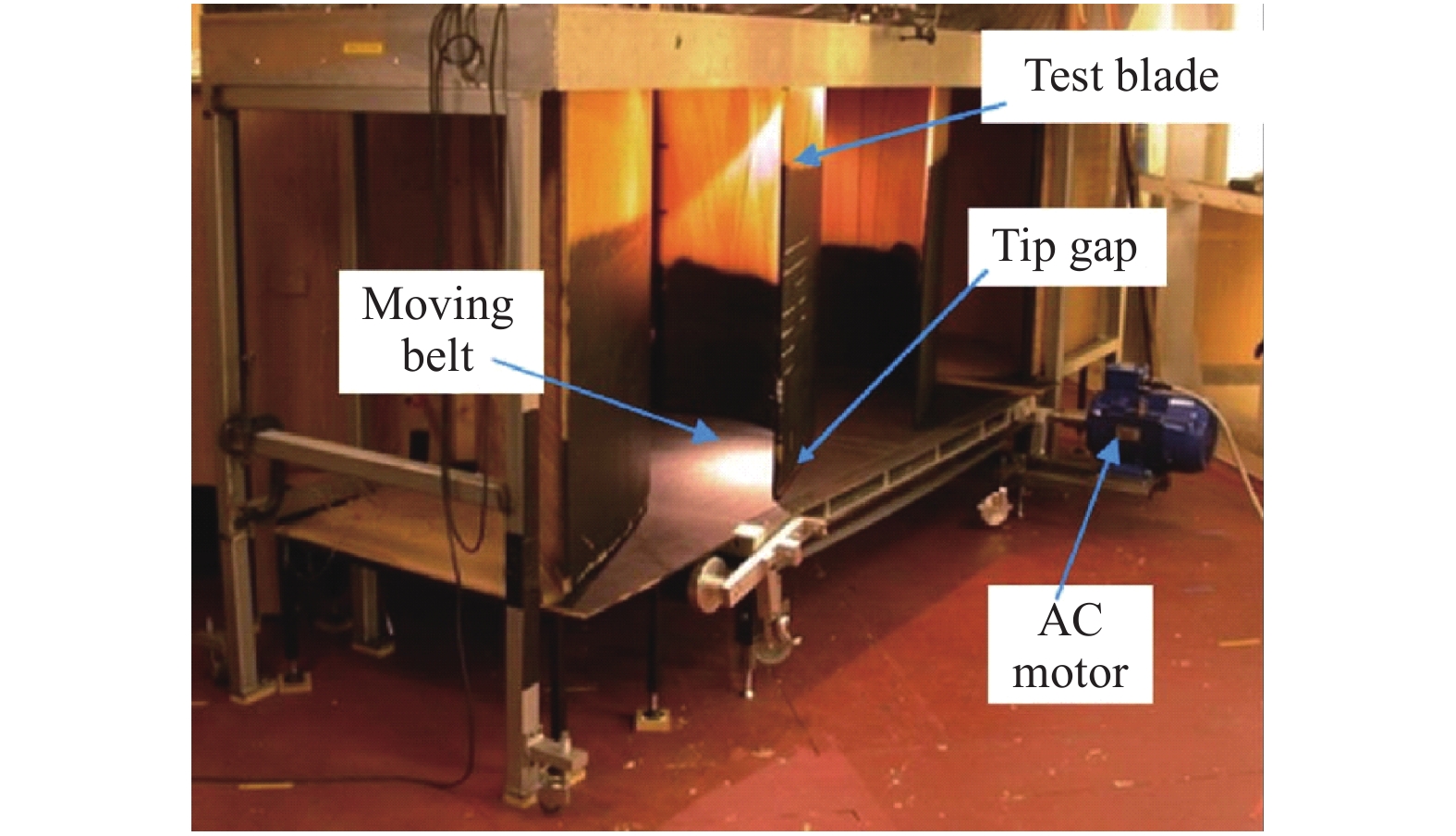

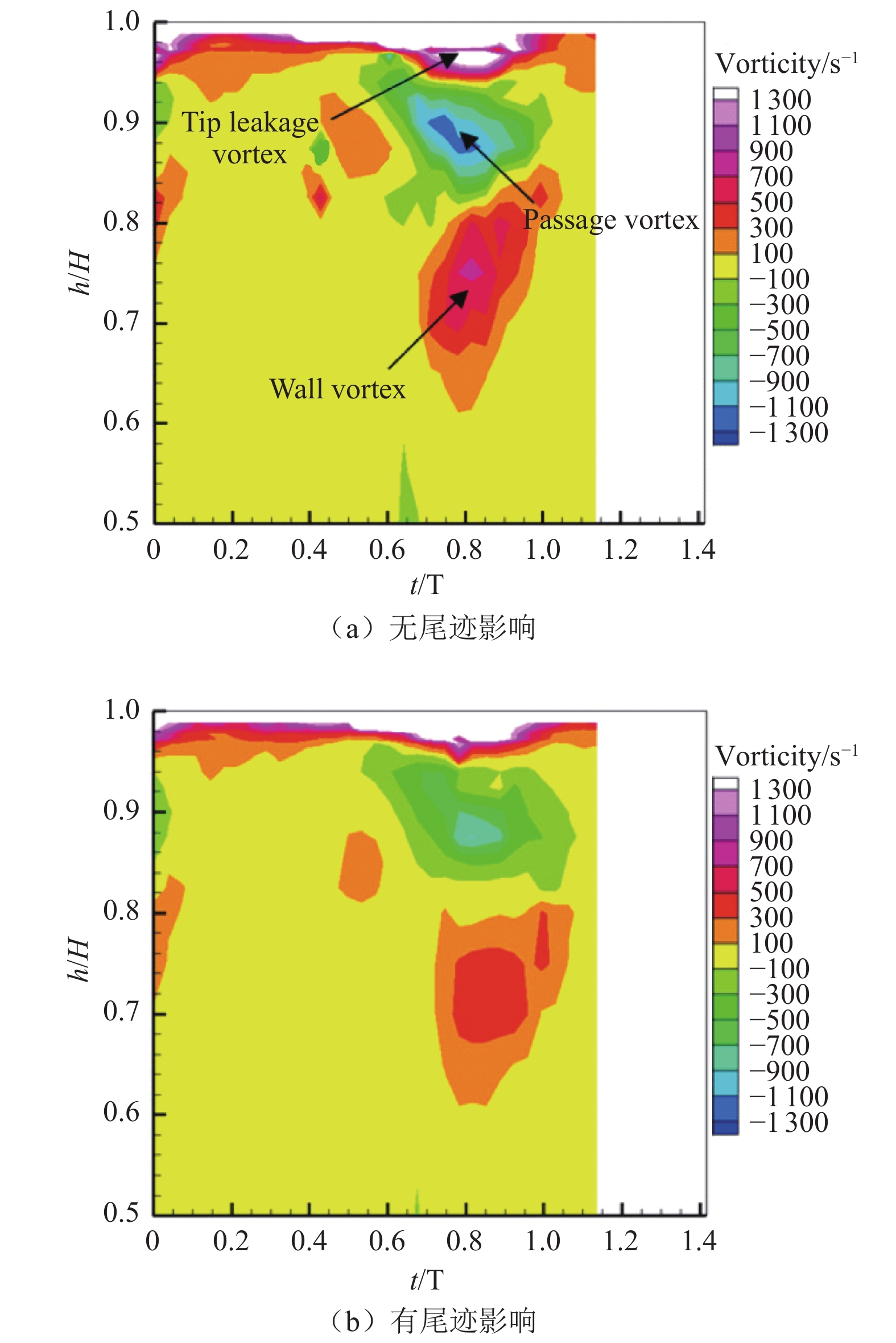

随着涡轮叶尖泄漏流动研究的不断深入,同时囿于传统平面叶栅实验自身的局限,越来越多的实验测量开始基于平面叶栅改进实验装置开展,测量工况也逐渐向超/跨声速方向发展。在实际运转中,存在上游静叶二次涡流、尾迹与下游转子叶尖泄漏涡之间的相互作用,机匣与叶顶相对运动对泄漏涡的作用,以及环壁边界层及离心力、科里奥利力对泄漏涡的作用。为此,研究人员通过在叶栅上游布置旋涡发生器[31]、沿周向可移动柱体[32]、单侧传送带运动端壁[33-34]以及环形叶栅[35]等实现对上述作用因素的模拟。图3为可移动端壁平面叶栅实验装置。实验中,电机带动传动带平动,模拟真实涡轮中叶片与机匣的相对运动。需要说明的是,上述针对泄漏流动作用因素的研究大多仍是以栅后稳态五孔探针、三孔探针结合稳态壁面静压阵列进行测量。图4为有/无尾迹影响下通过五孔探针测得的轴向涡量分布。可以看出,叶栅上游的尾迹有效削弱了涡轮叶片通道内泄漏涡、通道涡、壁面涡等二次涡的强度。

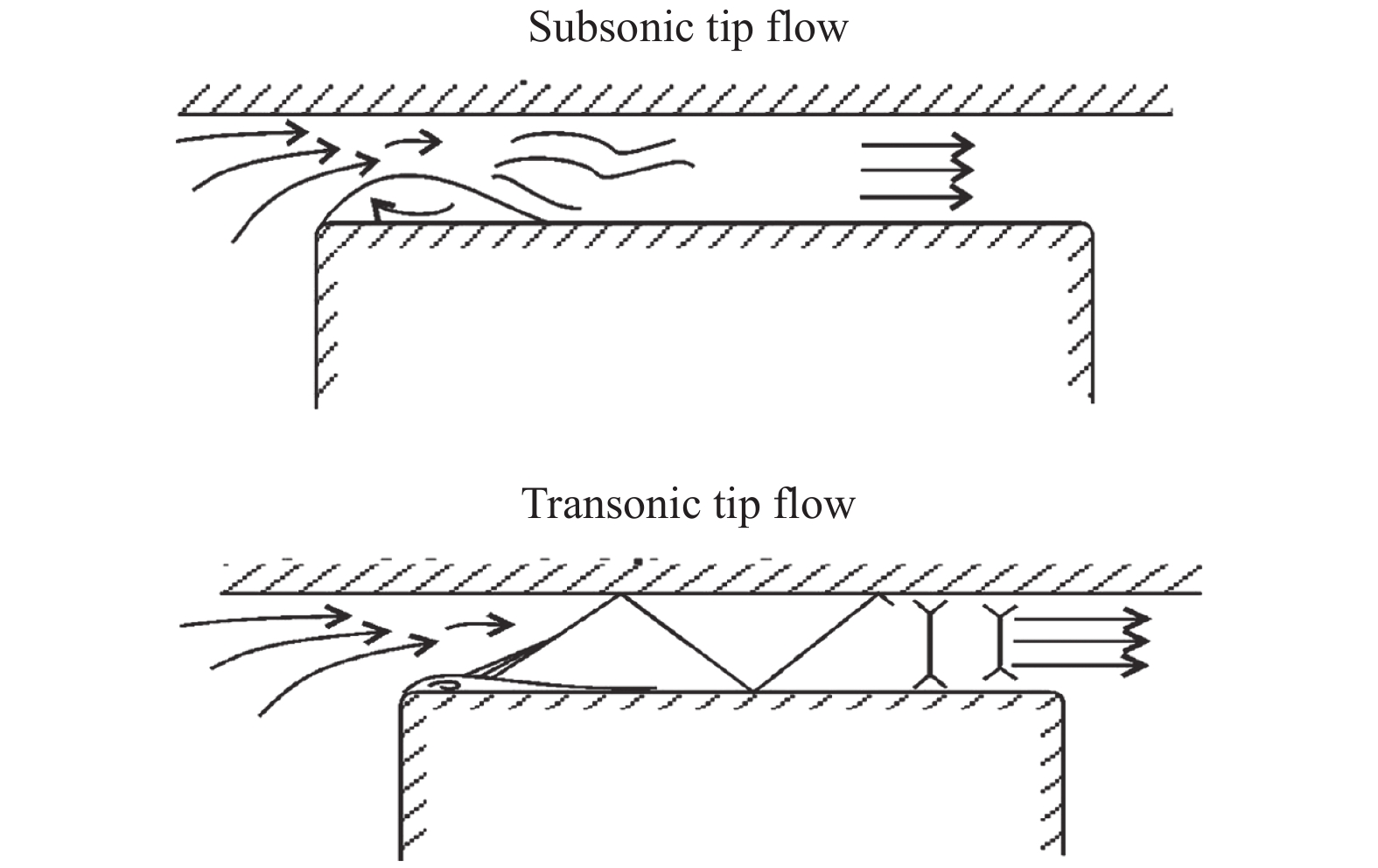

随着现代轴流涡轮做功能力的逐步提高,在低压蒸汽涡轮末级以及现代大涵道比涡扇发动机中,涡轮转子叶尖气流已达到跨声速或超声速,目前无冠高压涡轮转子叶尖马赫数可超过1.5[37],因此,叶顶间隙内部的流动结构与亚声速下完全不同,如图5所示。

通过上述低速实验研究,研究者认识到:在亚声速条件下,当气流进入间隙内部时,会在叶片压力面侧发生分离,在一定叶片厚度下,会形成分离泡,进而产生维纳收缩截面,使得泄漏流产生先加速后减速的效果;而在超/跨声速条件下,维纳收缩截面会在间隙内形成喉道,跨声速气流在其下游进一步加速,使得分离泡进一步变小[38];与此同时,间隙内部还会产生激波,存在复杂激波系与泄漏流/涡发生相互作用。针对这些问题,研究者已经取得了部分数值仿真结果[39-40],但超/跨声速下的涡轮叶尖泄漏流/涡实验测量较少。其原因主要在于:在超/跨声速下,常规低速气动探针存在强度不足、振动较大、测压不准确以及堵塞流场等问题;而油流、染色剂、烟线等定性流动显示技术在高速气流下无法显示出激波与泄漏流的相互作用。

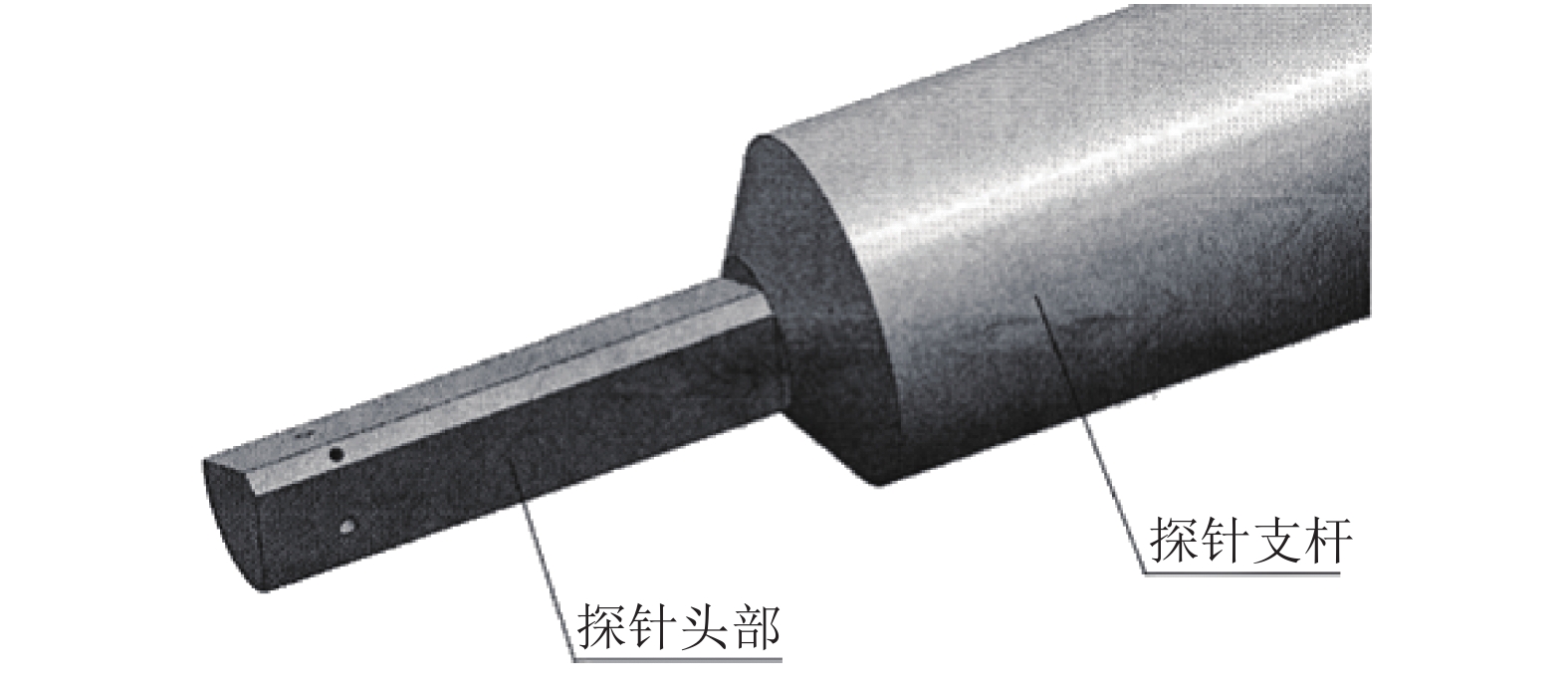

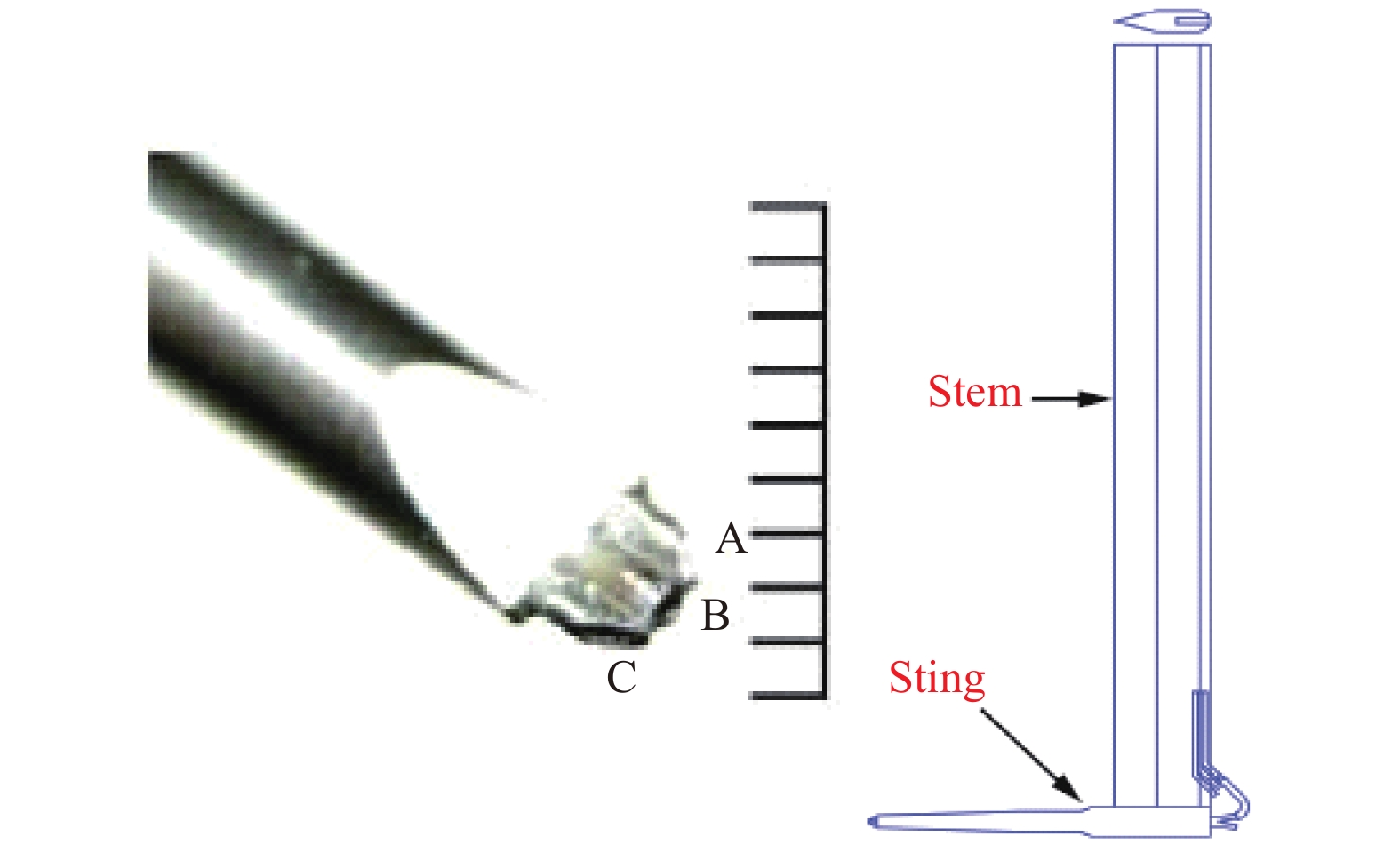

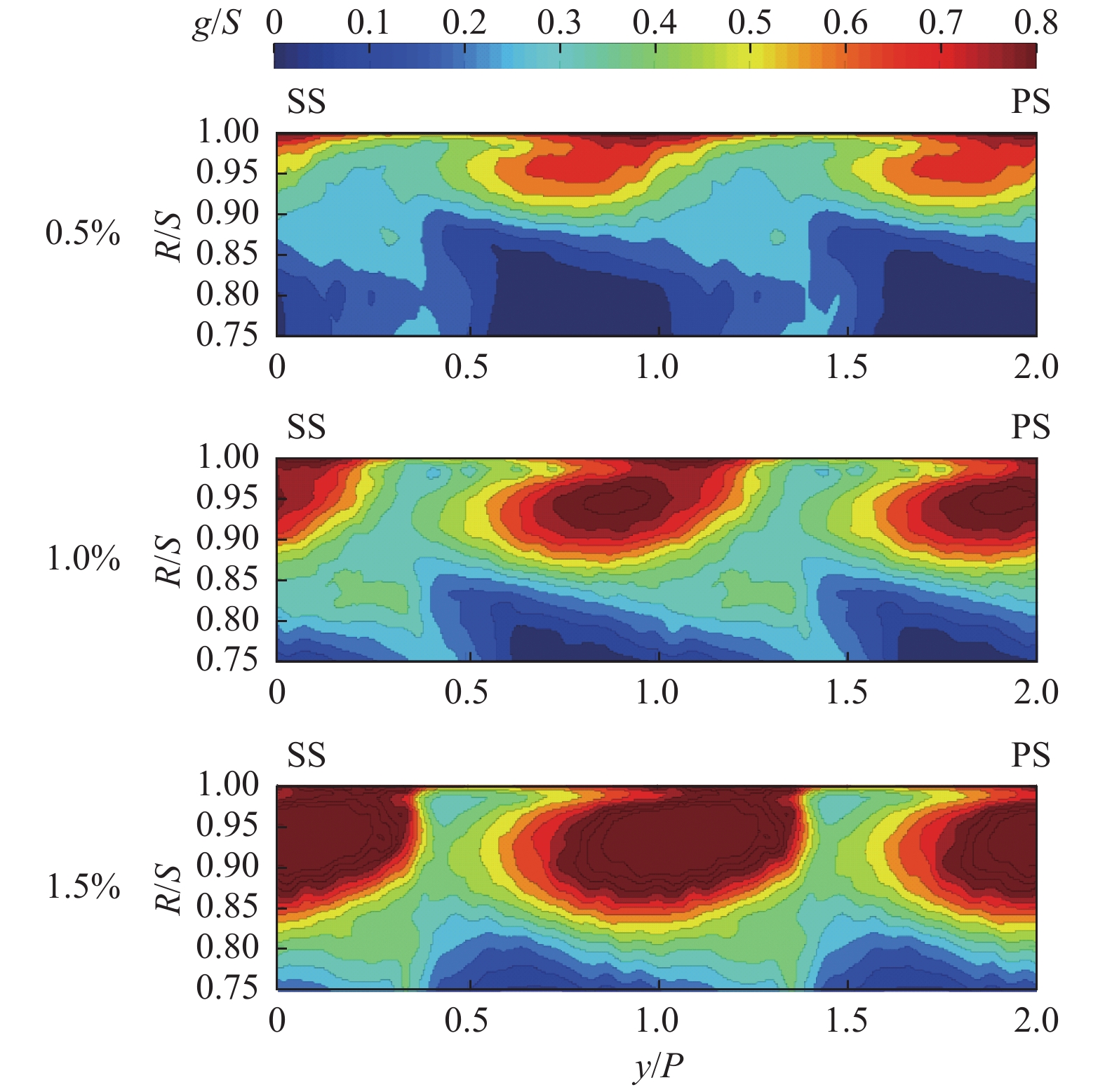

为弥补上述不足,一方面,可以发展适用于超/跨声速测量条件下的楔形、尖劈形多孔气动探针。马宏伟等设计了多种适用于超/跨声速流场测量的稳/动态气动探针,典型的用于稳态测量的探针包括三孔跨音压力探针[41]、三孔压力探针梳[42]。图6为三孔跨音压力探针示意图,其探头为尖劈和圆台相接的形状,尖劈前后为圆弧面,使探头所受气动阻力较小,同时也能减弱探针前的激波强度,减小探针对流场的影响。O’Dowd等[43]采用具有扁平、梯形头部及尖劈状支杆的三孔探针(如图7所示)测量了出口马赫数为1.0的跨声速涡轮叶栅叶顶泄漏流动及气动特性。图8为使用三孔探针测得的跨声速涡轮叶栅下游不同间隙高度总压损失分布。图中,g/S和R/S分别表示以叶高(S)无量纲化的间隙高度和叶片相对径向高度,y/P表示以栅距(P)无量纲化的叶片相对节距;SS为叶片吸力面,PS为叶片压力面。

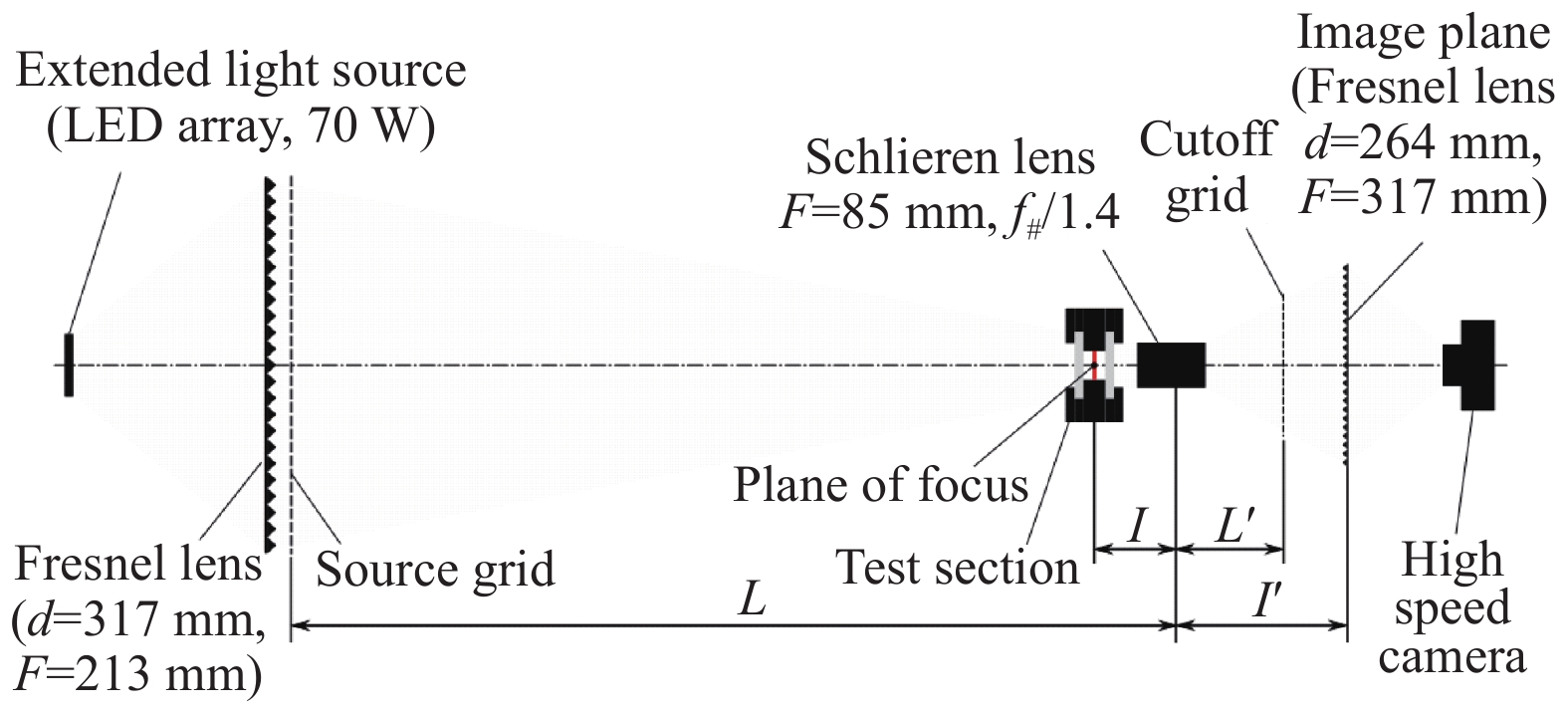

另一方面,可基于可压缩流体因密度不同而导致的气体对光的折射率不同的原理,通过纹影可视化等光学测量手段观察叶尖泄漏流与激波的相互作用。目前,纹影技术已较为成熟地应用于叶轮机械流动测量,但其一般具有无限景深,成像包含光路中(包括实验段外)所有密度梯度气体的折射,涡轮叶片尖区等低密度梯度区域的成像效果不够理想[44]。针对这一问题,研发了聚焦纹影系统,其与传统纹影系统具有相同的部件(如图9所示);不同的是,聚焦纹影系统不使用单一点光源或裂隙光源,而是使用二维裂隙光源阵列,可视为一系列传统纹影系统沿水平方向的叠加。基于聚焦纹影系统,Passmann等[44]系统观察了泄漏涡的起源和发展。

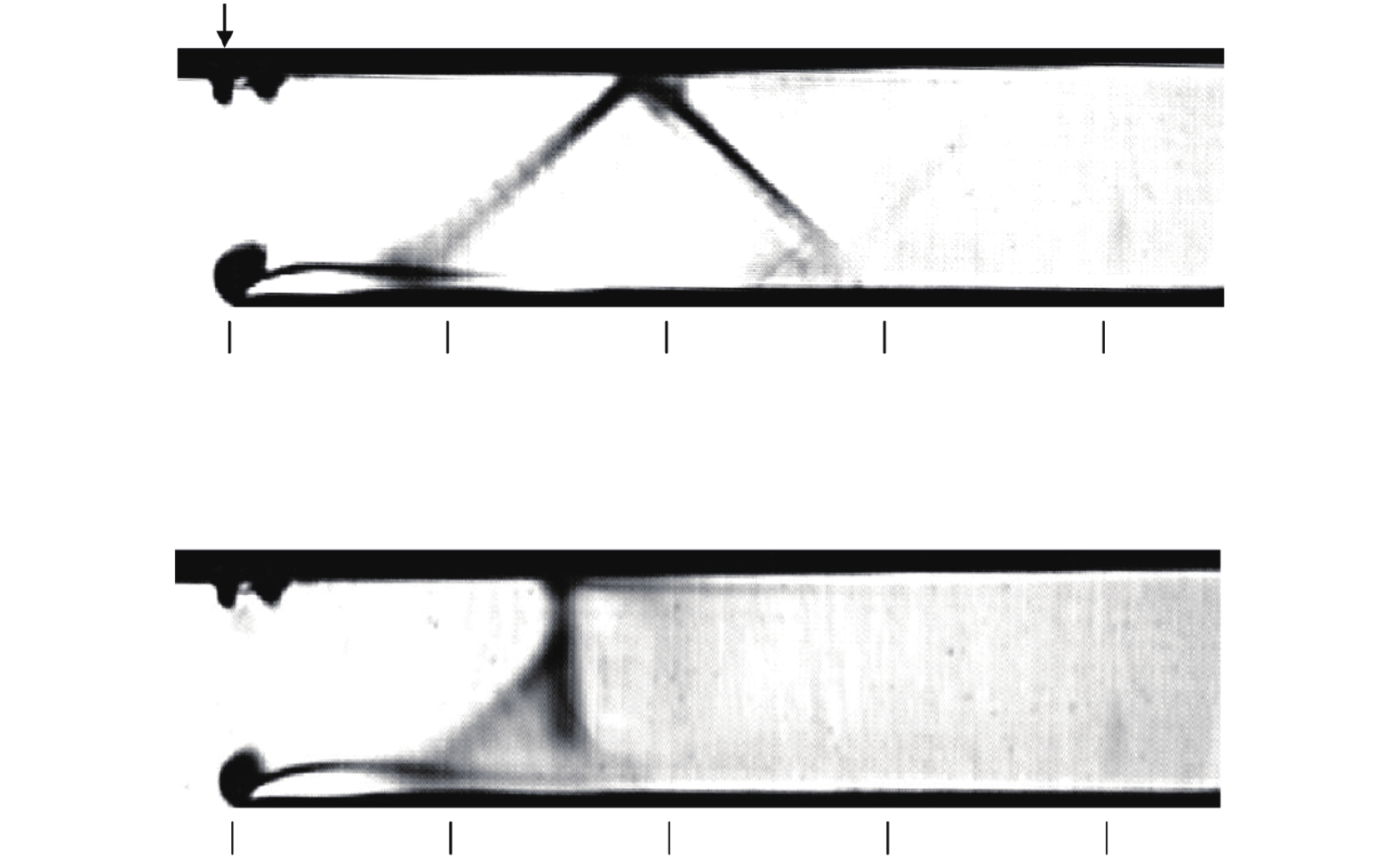

与此同时,Wheeler等[28]也通过纹影系统观察到了不同叶顶以及不同压比下叶顶间隙内的激波结构,如图10所示,从图中可以看到激波与压力面侧分离泡的相互作用以及激波在固壁面的反射。

本节分析了基于平面叶栅的涡轮叶尖泄漏流动稳态测量技术研究现状。可以看出,目前针对叶尖泄漏流动的形态、损失机理以及控制效果的实验研究多是在低速来流条件下进行的测量;针对超/跨声速涡轮平面叶栅尖区泄漏流的定量测量,以及间隙内部激波与泄漏流相互作用的可视化分析相对较为欠缺,需要进一步开展研究。

1.2 基于平面叶栅的泄漏流动态测量

1.2.1 基于平面叶栅的泄漏流动非定常流场显示

上述稳态测量方法能够获得不同控制方式对涡轮叶尖泄漏流以及叶栅性能的影响规律,但涡轮叶尖泄漏涡自身的发生、发展、破碎、耗散以及与边界层、二次流的相互作用都具有强烈的湍流掺混以及非定常性,要揭示其非定常流动机理,稳态测量就存在明显的局限性。因此,有必要引入动态流动测量技术对涡轮叶尖间隙泄漏流进行测量。

早期,Booth等[45]基于水槽实验,在叶片前缘附近滴入染色剂,通过高速相机记录了涡轮叶栅间隙泄漏流动。马宏伟等[46]基于涡轮叶栅水洞实验台,利用氢气泡流场显示技术获得了不同迎角、不同间隙高度下涡轮平面叶栅端区内各种旋涡的发生、发展、涡–涡干涉、涡–边界层干涉的非定常流动图画,如图11所示。

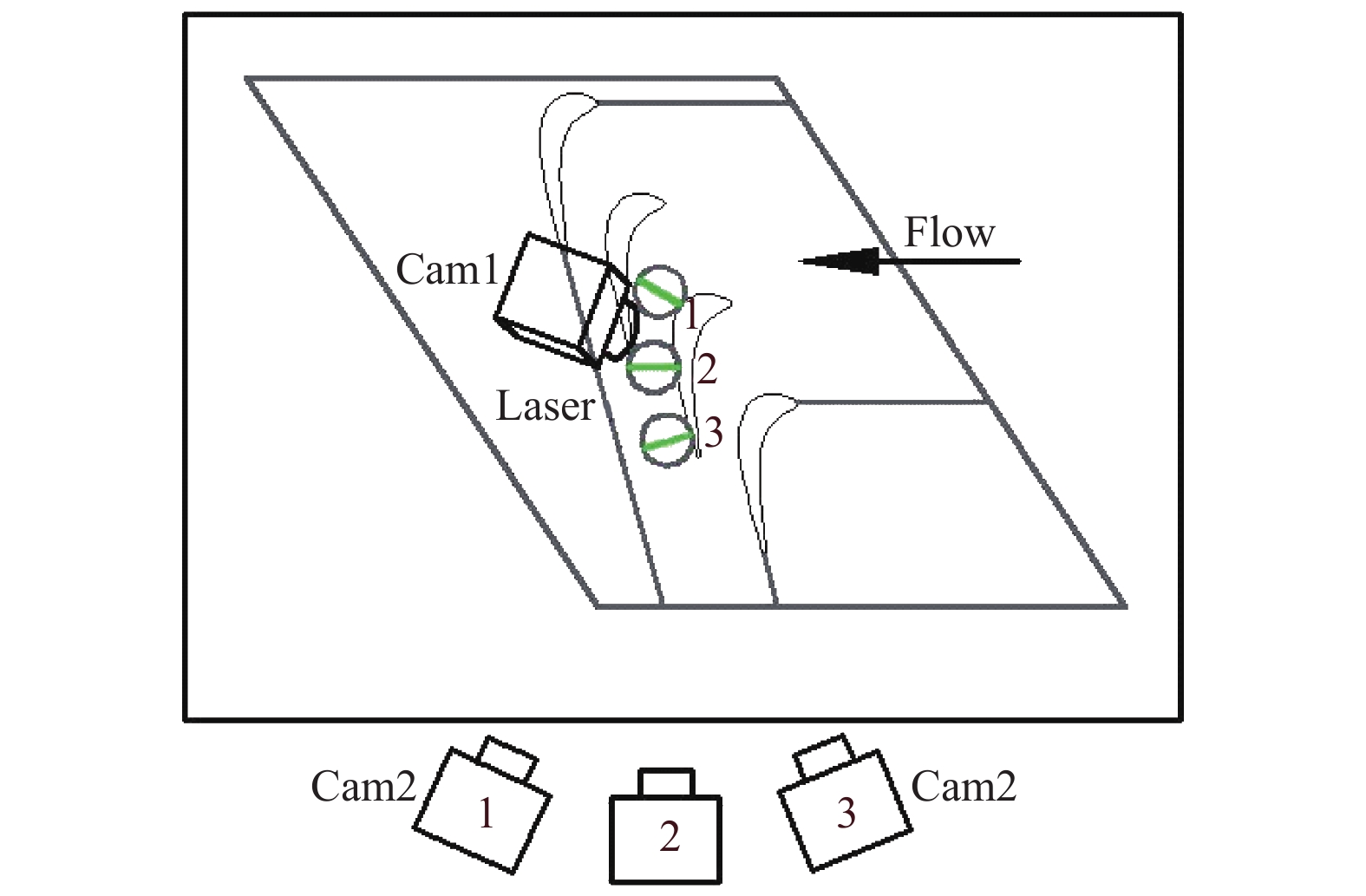

田杨涛[30]通过氢气泡示踪结合高速相机拍摄,研究了非均匀叶顶间隙下叶栅尖区泄漏流的非定常流动。图12为氢气泡流场显示实验方案示意图。激光器安装于水槽正上方,可自由移动以拍摄不同的流向截面;相机1拍摄平行于上下端壁的尖区流场图像,相机2拍摄不同中弧线截面的尖区流场图像。图13为不同中弧线截面的尖区流动图像,可以很清楚地看到泄漏流/涡的形成与发展过程。

1.2.2 基于平面叶栅的泄漏流动PIV测量

氢气泡示踪结合高速相机的流场显示技术虽能详细直观地显示叶尖泄漏涡的非定常流动图画,但仅能定性刻画流动的主要特征,流动信息不完整,且不能进行定量的分析研究。比较而言,作为一种非接触、定量、瞬态测量技术,粒子图像测速(Particle Image Velocimetry,PIV)具有较高的时间、空间分辨率,可用于定量捕捉泄漏流的非定常流动特征。在现有文献中,针对涡轮叶尖泄漏流的非定常测量大多也是基于PIV技术开展的。田杨涛[30]基于涡轮叶栅水洞实验台开展了尖区流场的PIV测量。实验中,从叶栅模型正上方打光,激光发射器的运动由固定于叶栅上方的位移机构调节;相机则固定于水槽侧壁的位移机构上,通过位移机构调节其沿拍摄截面的运动。示踪粒子为空心玻璃珠,直径约10~15 μm。图14为通过PIV测得的不同截面处尖区附近的雷诺切应力、湍动能分布情况。

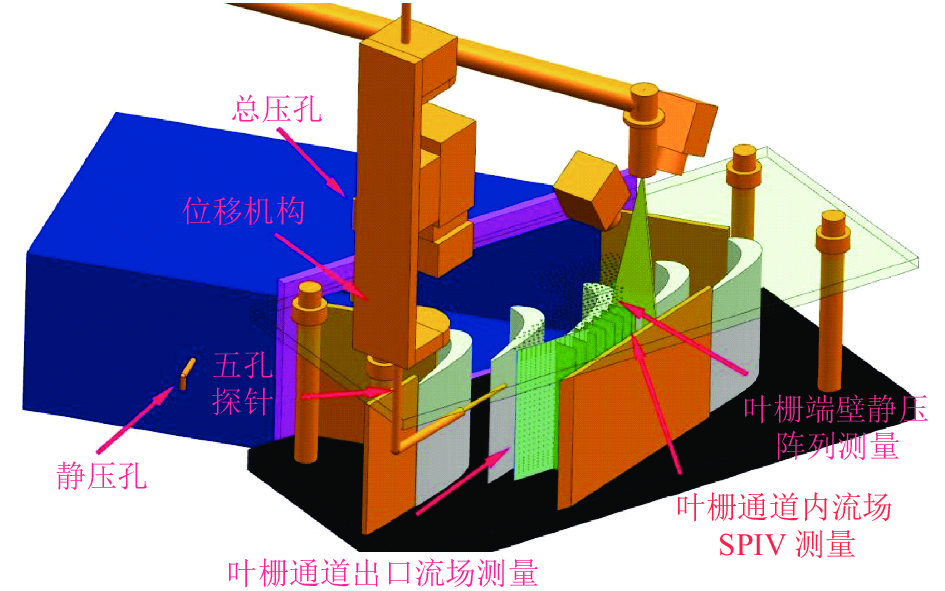

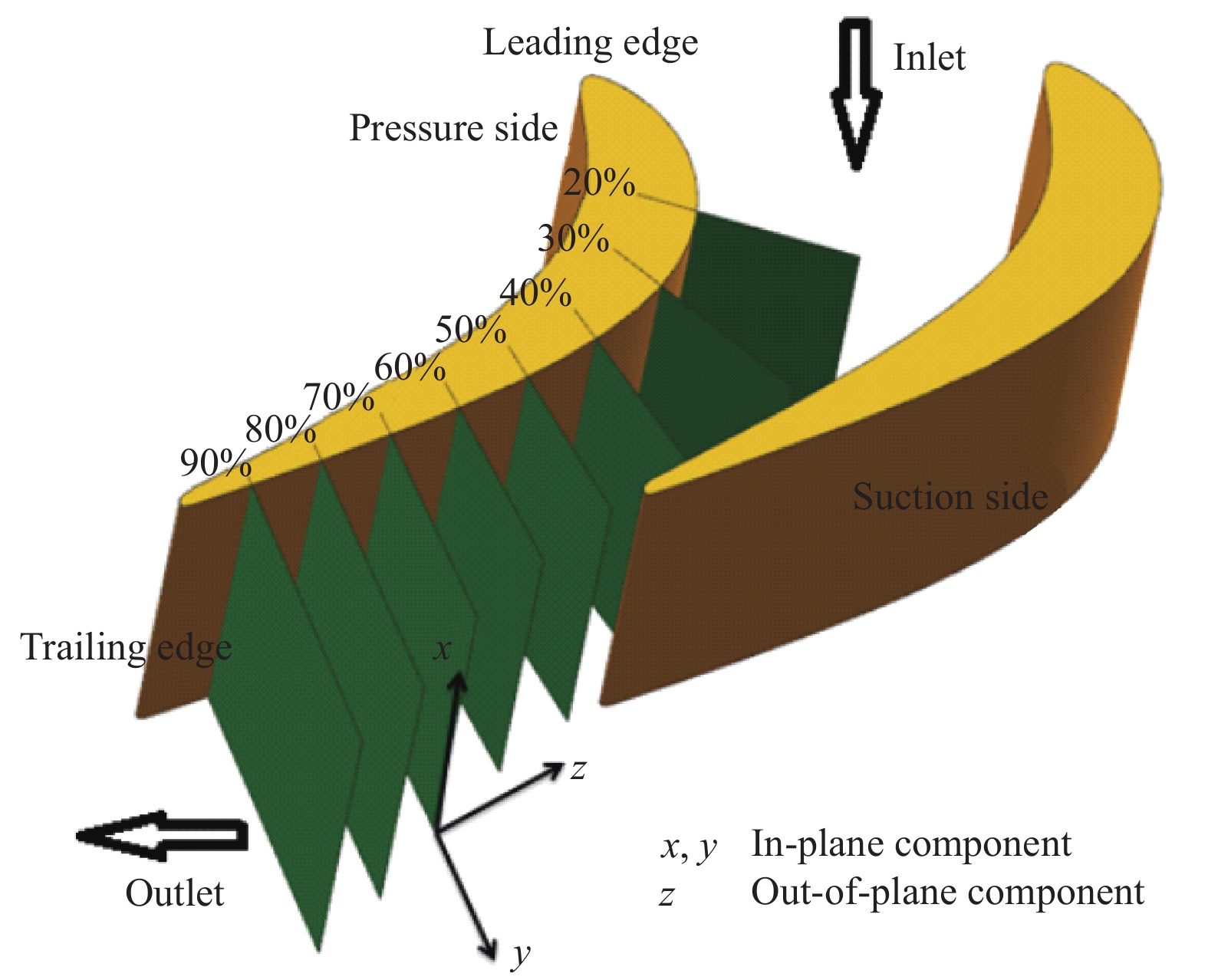

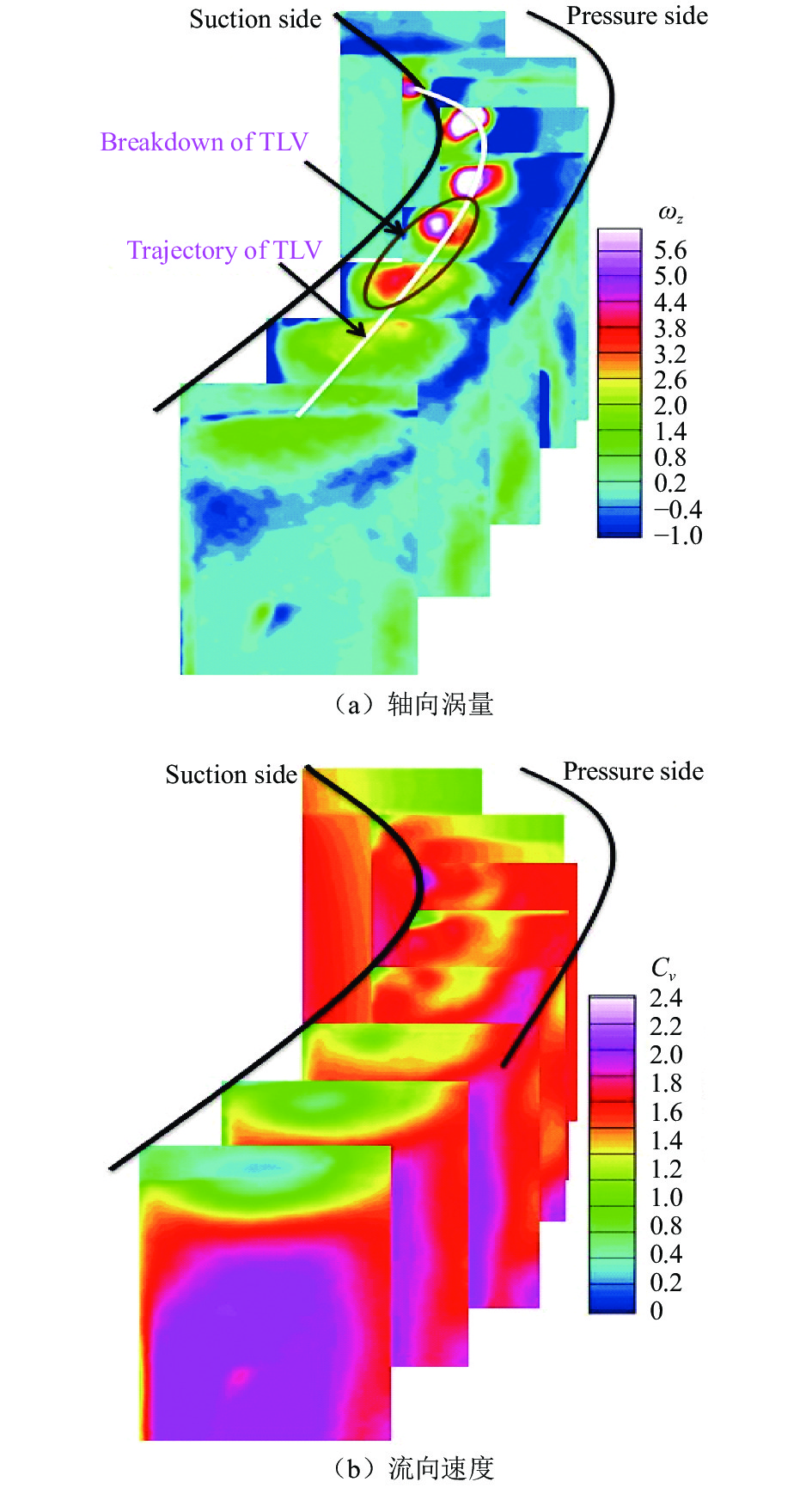

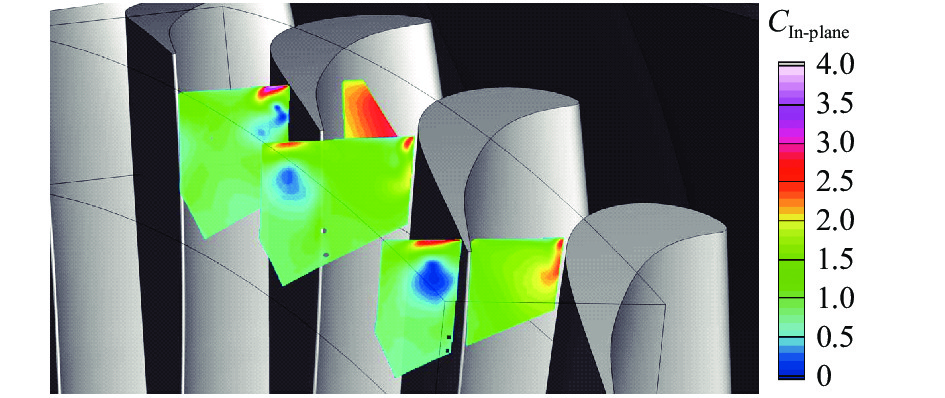

除基于涡轮叶栅水洞实验台进行测量外,其他研究人员基于平面叶栅风洞实验台也进行过类似测量。Wang等[47]采用PIV技术研究了涡轮叶尖部分肋条以及冷却射流对泄漏流动的影响。Volino通过PIV实验研究了叶顶吹气[48]、新型肋条[49]对高压涡轮叶栅叶尖泄漏流动的影响,测量截面与图14类似。需要说明的是,上述PIV测量仅为叶栅通道截面内的二维测量,即只获得了测量平面内的2个速度分量。为测得3个速度分量,田杨涛、马宏伟等[50-51]针对不同叶顶间隙形式下的涡轮叶栅瞬态流场设计了如图15所示的SPIV(Stereoscopic PIV)实验装置,在片光源两侧对称布置CCD相机,片光与叶片当地中弧线垂直,上端壁采用光学玻璃制作。示踪粒子为直径约1 μm的DEHS气溶胶,在叶栅风洞上游播撒。每个截面采集400组图像进行数据处理。图16为SPIV测量截面。图17为不同弦长截面的涡量ωz和流向速度Cv分布,可以清楚地看到泄漏涡沿流向的发展、变化以及在当地造成的流动堵塞。

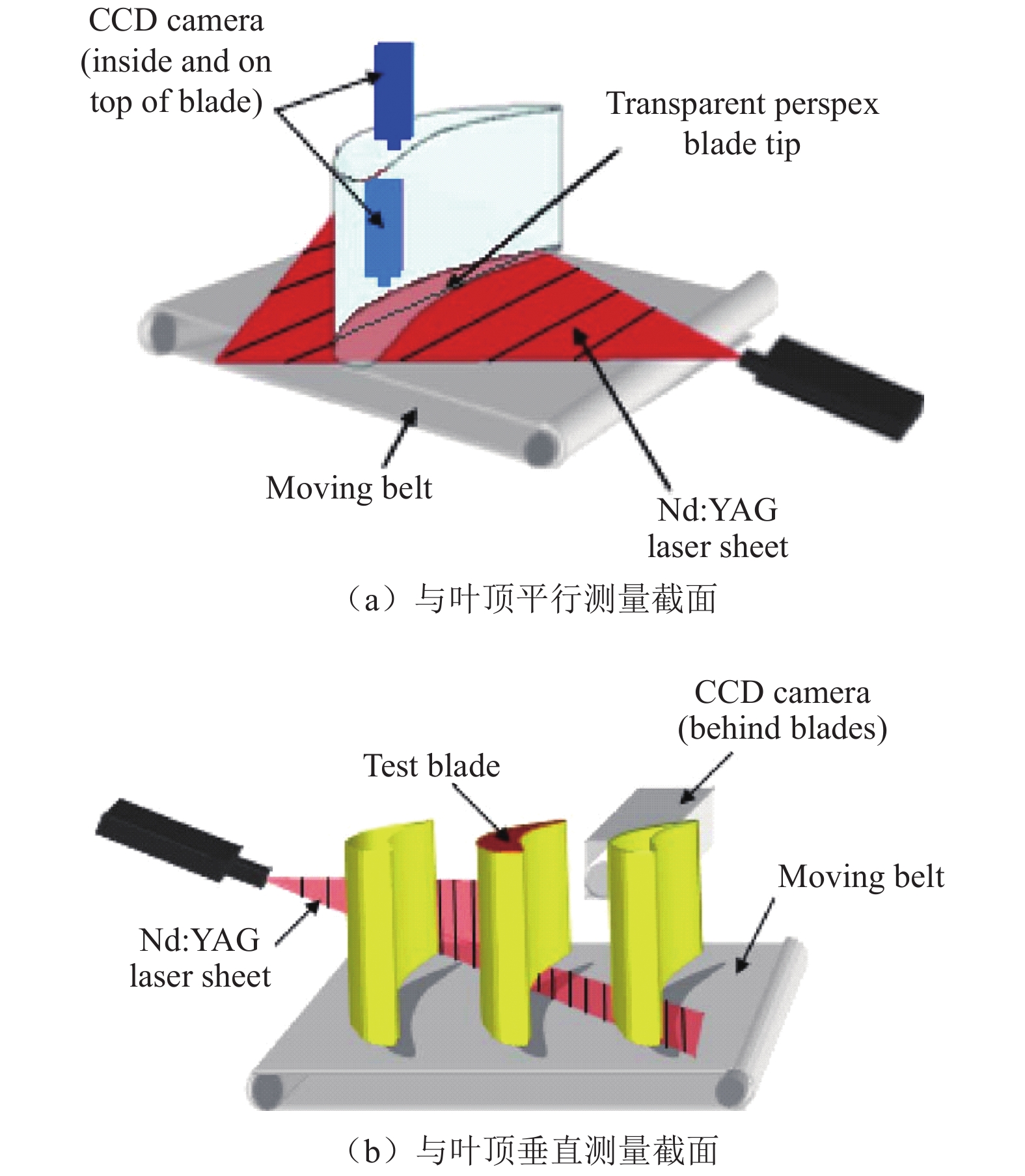

需要说明的是,上述研究的测量截面均为叶栅通道内沿流向的不同截面,这虽能较好地揭示泄漏涡的非定常流动特征以及与其他流动结构的相互作用,但却无法对间隙内部,特别是非均匀叶顶间隙内部的非定常流动进行测量。间隙内部的非定常流动特征对于认识不同控制方法的作用机理尤为重要,很有必要对间隙内部流场进行测量。但间隙内部空间狭小,壁面反光会影响PIV的测量精度,同时非均匀叶顶间隙也使得PIV光路布置困难,因此,目前针对非均匀叶顶间隙内部非定常流场测量的研究很少,主要包括:Palafox等[36]基于低速大尺寸涡轮平面叶栅,通过PIV研究了端壁运动对泄漏涡的影响。PIV的测量截面包括间隙内部与叶顶平行截面以及沿泄漏流发展方向与流向垂直的截面,其光路与相机布置如图18所示。当测量间隙内部流场时,激光平行于端壁照射,相机固定于透明叶片另一侧透过叶片进行拍摄,由于激光不直接照射壁面,可减小壁面反光的不利影响。对于靠近叶片尾缘且与叶顶垂直的测量截面,激光器在叶片侧面打光,相机位于叶栅下游进行拍摄,由此可以观察到泄漏涡与通道内其他二次涡系的相互作用。

图19为PIV测得的间隙内部不同径向截面处的泄漏流速度矢量和间隙内速度云图分布(图中vex表示叶栅出口速度),从中可以观察到叶顶压力面侧分离泡的存在以及端壁运动对泄漏涡的影响。

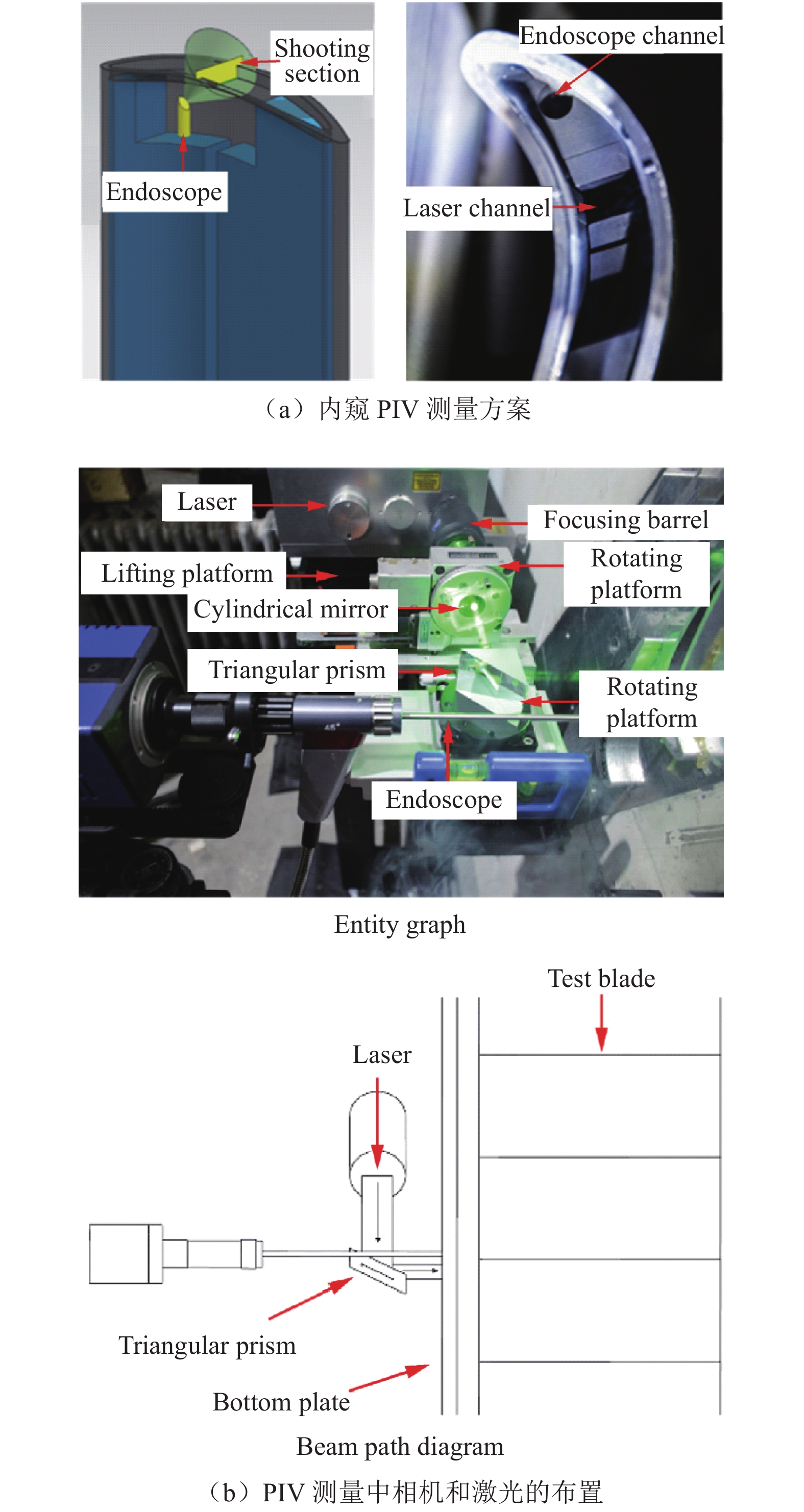

非均匀叶顶间隙内非定常泄漏流动测量的研究文献较少。Zeng等[52]基于一端壁可运动的低速平面叶栅,借助如图20所示的内窥PIV技术,通过在中空叶片内部布置内窥镜(endoscope),研究了平叶顶、凹槽叶顶以及倾斜凹槽叶顶的泄漏流特性,捕捉了凹槽内部刮削涡等涡结构。测量结果如图21所示,从中可以看出叶顶凹槽内部旋涡沿流向的发展情况。

本节总结了基于平面叶栅开展的涡轮尖区非定常流场测量技术,可以发现,已有研究中所采用的主要测量方法为流场显示和PIV/SPIV技术。相比于上节主要针对叶栅出口的稳态测量,采用流场显示技术可以定性观察泄漏涡的发生、发展、失稳、破碎和掺混过程,通过PIV/SPIV技术可以定量分析叶栅通道内泄漏涡的多尺度非定常流动特征。但是,受壁面反光的影响,采用常规PIV/SPIV技术无法较好地捕捉壁面附近特别是间隙内部的非定常流动结构,故采用内窥PIV对间隙内狭小空间的流场进行测量。

此外,上述非定常的实验测量也大多基于低速叶栅开展,已有文献中几乎没有针对超/跨声速涡轮叶栅特别是超/跨声速涡轮叶栅非均匀叶尖泄漏流动的非定常流场测量。除了PIV这种定量测量技术外,还可以尝试采用LDV、高频压力探针以及壁面动态压力阵列等测量尖区的非定常流动结构。

2 基于涡轮转子的实验研究

已有文献中,针对涡轮平面叶栅已进行过大量测量,但真实涡轮中存在上游静叶尾迹、二次流以及端区相对运动的影响,泄漏流更加复杂;同时,考虑到叶栅实验的局限性,很有必要在旋转环境下研究涡轮转子叶尖泄漏流的流动结构。与平面叶栅不同的是,转子自身是旋转的,且受到上游叶片的非定常激励,其流动具有更强的非定常性。已有文献大多采用动态测量技术结合锁相测量技术。下面,从涡轮转子通道内泄漏流动测量和涡轮转子叶顶间隙内泄漏流动测量两个方面进行阐述。

2.1 涡轮转子通道内泄漏流动测量

Senthil Kumaran等[53]基于图22的大尺寸涡轮实验装置,通过在转子机匣5个不同轴向位置布置动态压力传感器,结合锁相技术获得了不同流量系数对泄漏涡非定常性的影响。结果表明,叶片通过频率对泄漏流非定常性的影响占主导地位。需要说明的是,该研究仅获得了压力信号随时间的变化曲线,并未结合锁相信号获得相位平均后的端区压力分布情况。

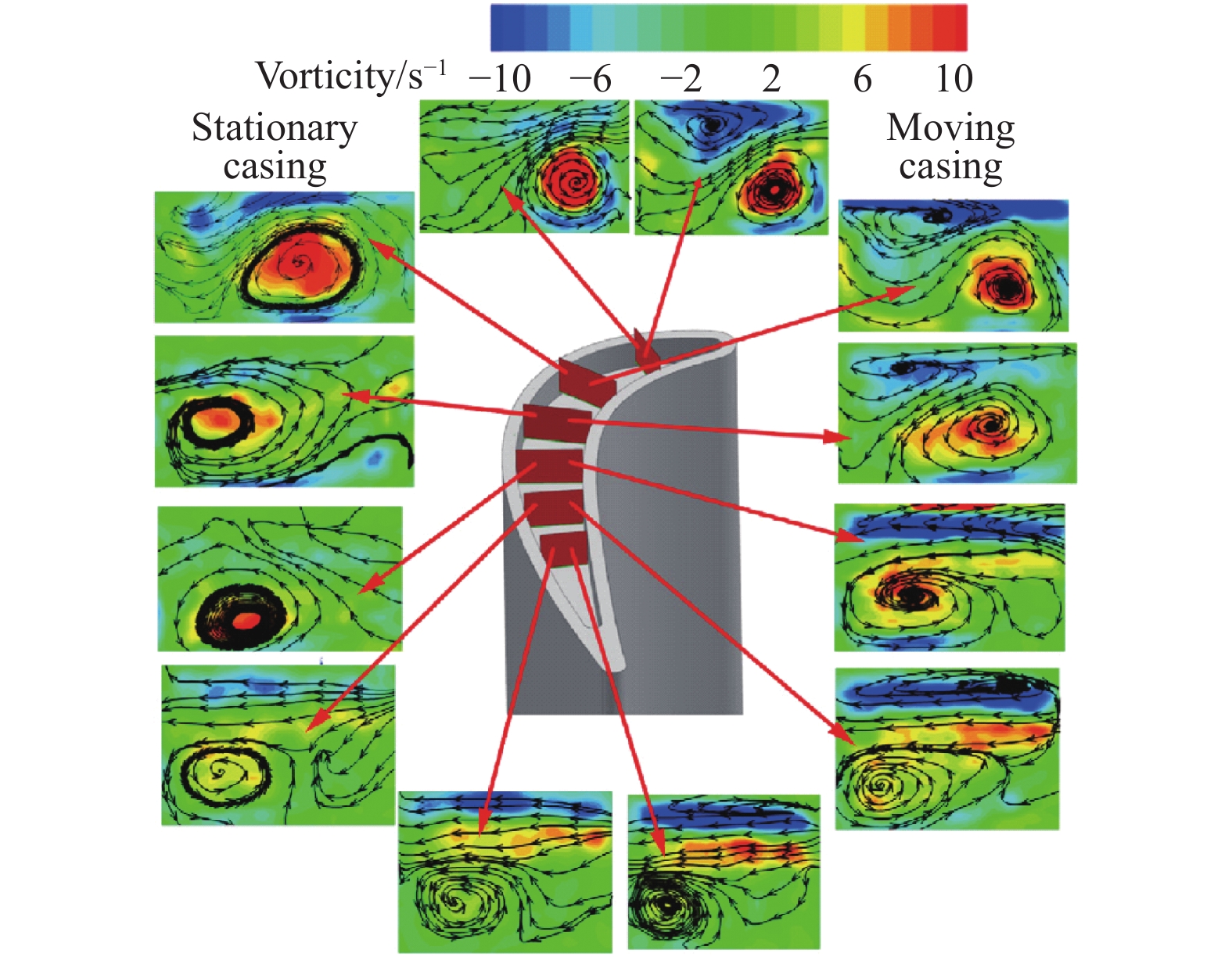

Xiao等[54]基于宾夕法尼亚州立大学低速单级轴流涡轮实验装置研究了涡轮转子叶尖泄漏流动在转子通道内的发展情况:1)在叶顶附近开设多排沿展向的壁面稳态静压测孔获取了叶片表面及叶顶附近的静压分布,压力信号传输至位于转子内部的压力传感器,之后通过滑环将转子叶片上的压力信号传递到静止的测量仪器上;2)在机匣上沿叶片前缘至尾缘均匀安装11组Kulite传感器获取动态压力分布,并结合轴角编码器利用锁相技术获取了沿叶片周向的压力变化;3)利用旋转微型五孔探针在叶片通道内尾缘附近4组不同流向位置获取了通道内的总压、静压及三维速度分布(以位移步进电机改变探针周向和径向位置)。结果表明,叶尖泄漏涡的吸附作用会增大叶尖负荷,叶尖泄漏涡对应着高的总压降和总压损失。McCarter等[55]利用三维激光多普勒测速装置(LDV)在靠近叶片尾缘20%弦长范围内测量了叶尖泄漏涡的湍流特性及涡量、速度分布。采用的LDV为三色交叉光束系统,激光束通过机匣上的平面玻璃视窗照射流场,其中蓝色和绿色光束通过同一光学导轨引入,用以对轴向和切向分速进行采样,紫色光束单独导入,与轴向垂直截面成27.8°,用以测量径向分速。系统采样频率为40 MHz,示踪粒子选用丙二醇气溶胶,粒子直径为0.6 μm,以六喷嘴雾化器进行播撒。图23为使用LDV测得的涡轮通道内的径向湍流强度分布,可以看出:与平面叶栅相比,当叶片与机匣相对运动时,叶尖附近的流动状况更加复杂;同时,在离心力、科里奥利力作用下,径向湍流脉动高于流向和周向的湍流脉动。

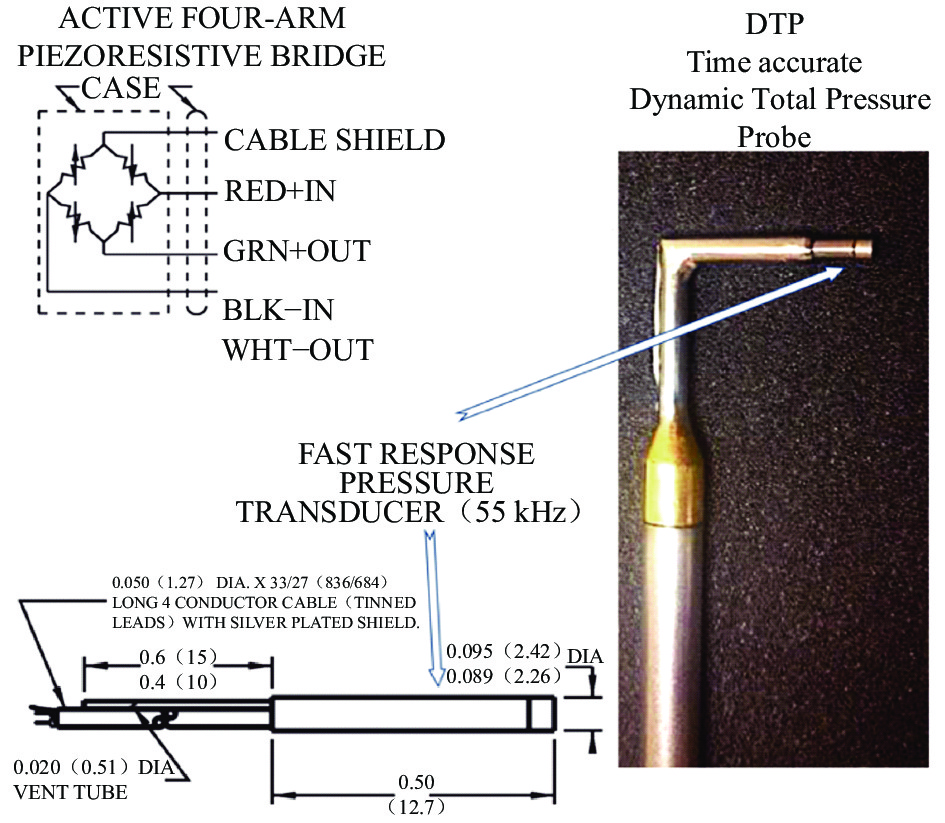

Andichamy等[56]基于同样的轴流涡轮实验装置,通过安装于转子下游的高频响总压探针(图24)和稳态五孔探针,并结合锁相平均技术测量了转子下游的时均及瞬时流场。实验过程中,以步进电机沿径向移动探针,在测量平面内进行测量。在每个径向测量站,转子每旋转一圈,采集6000组锁相总压信号;在每个径向测量站采集400转压力信号进行平均。

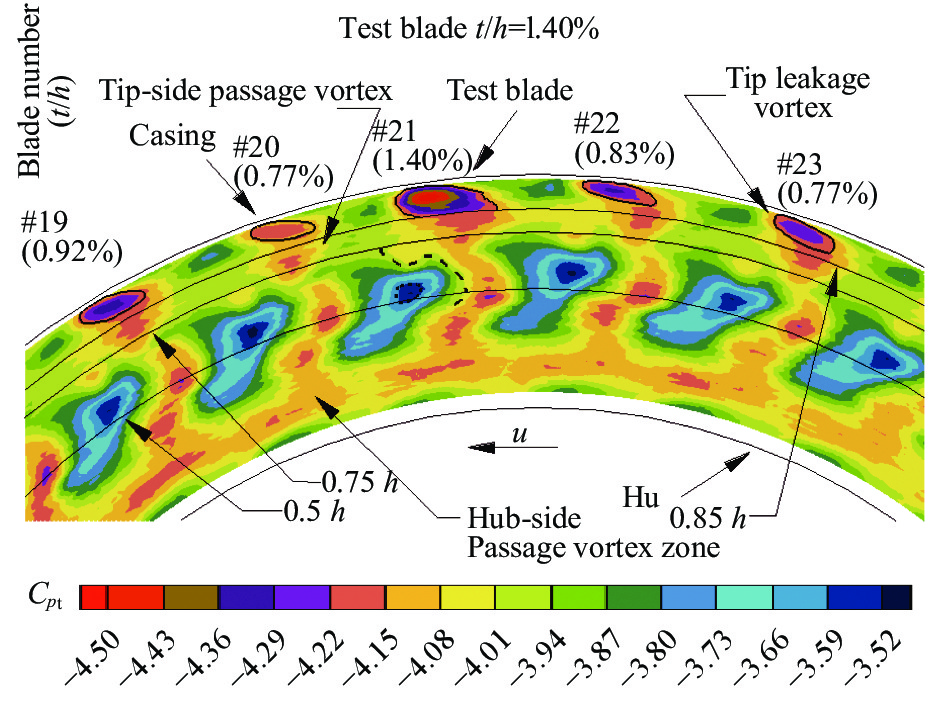

图25为转子出口探针布置方案示意图。探针位于转子下游0.3倍弦长位置,其头部指向叶顶出口气流绝对速度方向。按照此方案,Camci、Dey和Rao等研究了非均匀叶顶[57-58]、叶顶冷却射流[59-60]、机匣表面粗糙度[61]以及叶顶吸力面侧的旋涡发生器[56]对转子泄漏涡的影响。图26为探针在转子出口测得的总压系数分布,从中可以明显看出涡轮转子叶尖泄漏涡的分布。

除上述定量测量外,Rao和Camci等[62-63]还采用油流示踪技术定性显示了涡轮叶尖射流对转子泄漏流的影响。如图27所示,从中可以看出表面油流显示技术成功识别出叶片压力面侧的分离、再附及回转。

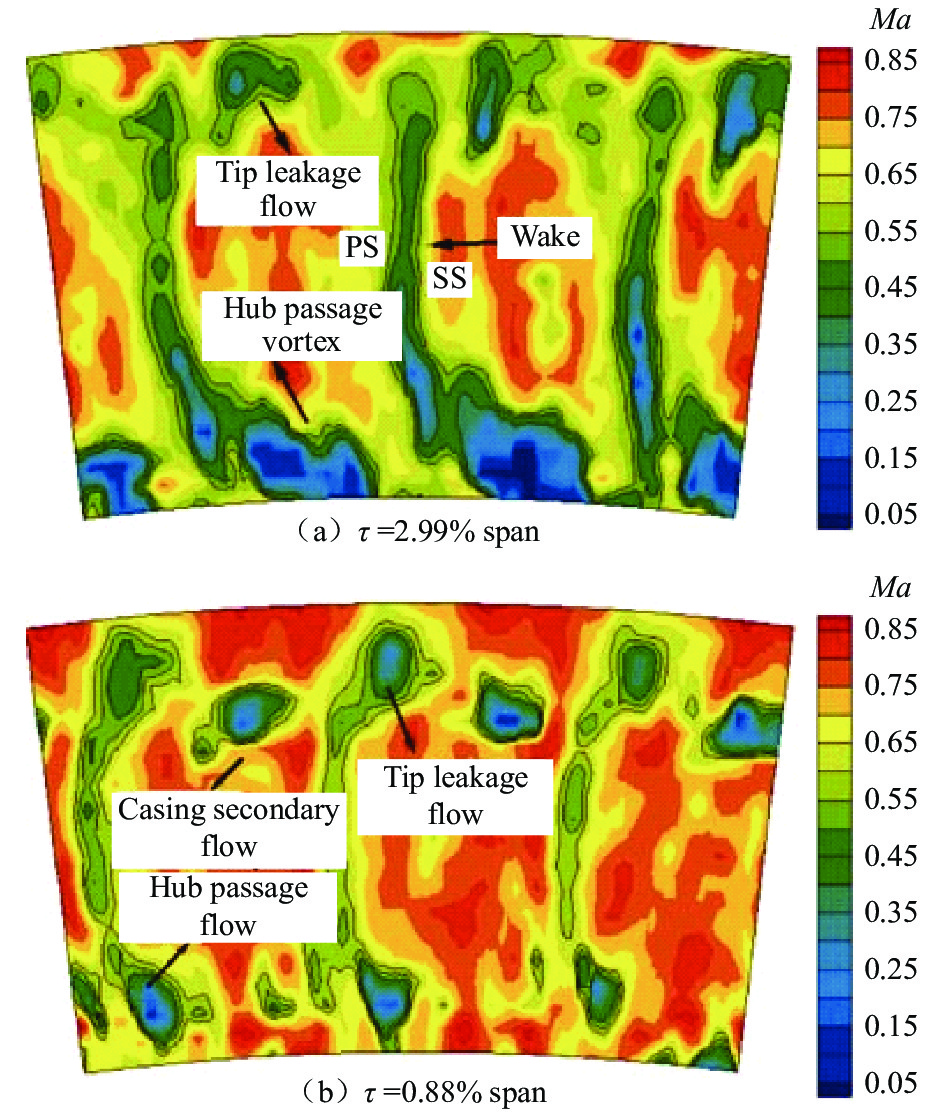

在国内,基于涡轮转子实验台测量泄漏流及其影响的研究较少。熊兵等[64]采用圆锥四孔高频压力探针测量了某型涡轮不同叶尖间隙下转子出口的三维流场,其动态测量系统组成如图28所示。探针位于位移机构上,涡轮转子每转一圈,光电式转速传感器发出一个脉冲信号,与探针测量的压力信号一并传入高速数据采集系统,并进行等相位平均。采样频率设置为500 Hz,以保证每个通道采集50点以上。取邻近3个叶片槽道的测量数据进行64次平均。实验中,为防止来流超出探针测量范围,探针安装位置与轴线方向有15.7°的偏转角。图29为不同间隙高度下的转子出口马赫数分布,可以看出转子出口参数均呈现明显的周期特性,叶尖间隙对转子出口流动品质有较大影响。

2.2 涡轮转子叶顶间隙内泄漏流动测量

上述基于涡轮转子实验台的测量主要关注点在于转子叶片通道和出口截面,即使在尖区附近进行测量,也多是通过壁面压力阵列及油流示踪技术从侧面反映间隙内的流动结构。与平面叶栅测量一样,要深入理解旋转条件下的泄漏涡流动机制以及各种流动控制方法的作用机理,还需对叶尖附近尤其是间隙内部的非定常流场进行详细测量。这具有一定的难度,主要体现在[65]:

1)转子叶尖间隙尺寸较小(1 mm左右),测量间隙内部流动需要径向空间分辨率优于1 mm的测量技术。光学、非接触测量技术比较容易满足要求,而接触式测量(如探针、热线等)必然会扰乱间隙内部的流动。

2)三维速度分量的测量通常需要不同的拍摄和激光照射角度。常见的光学、非接触测量技术(PIV、LDV等)测量装置较为复杂,在转子实验台上尤其需要合理布局以避免遮挡光路,开设机匣视窗也需避免视觉误差,同时还需克服叶片旋转及机械振动导致的壁面反光进一步加剧的不利影响。

3)由于叶片旋转、离心力、上下游叶排的相互作用,转子叶尖附近的流动比平面叶栅具有更强烈的非定常性,需要高时间分辨率(约10 μs)的测量方法,通常需要快照式(snap-shot)测量方式。

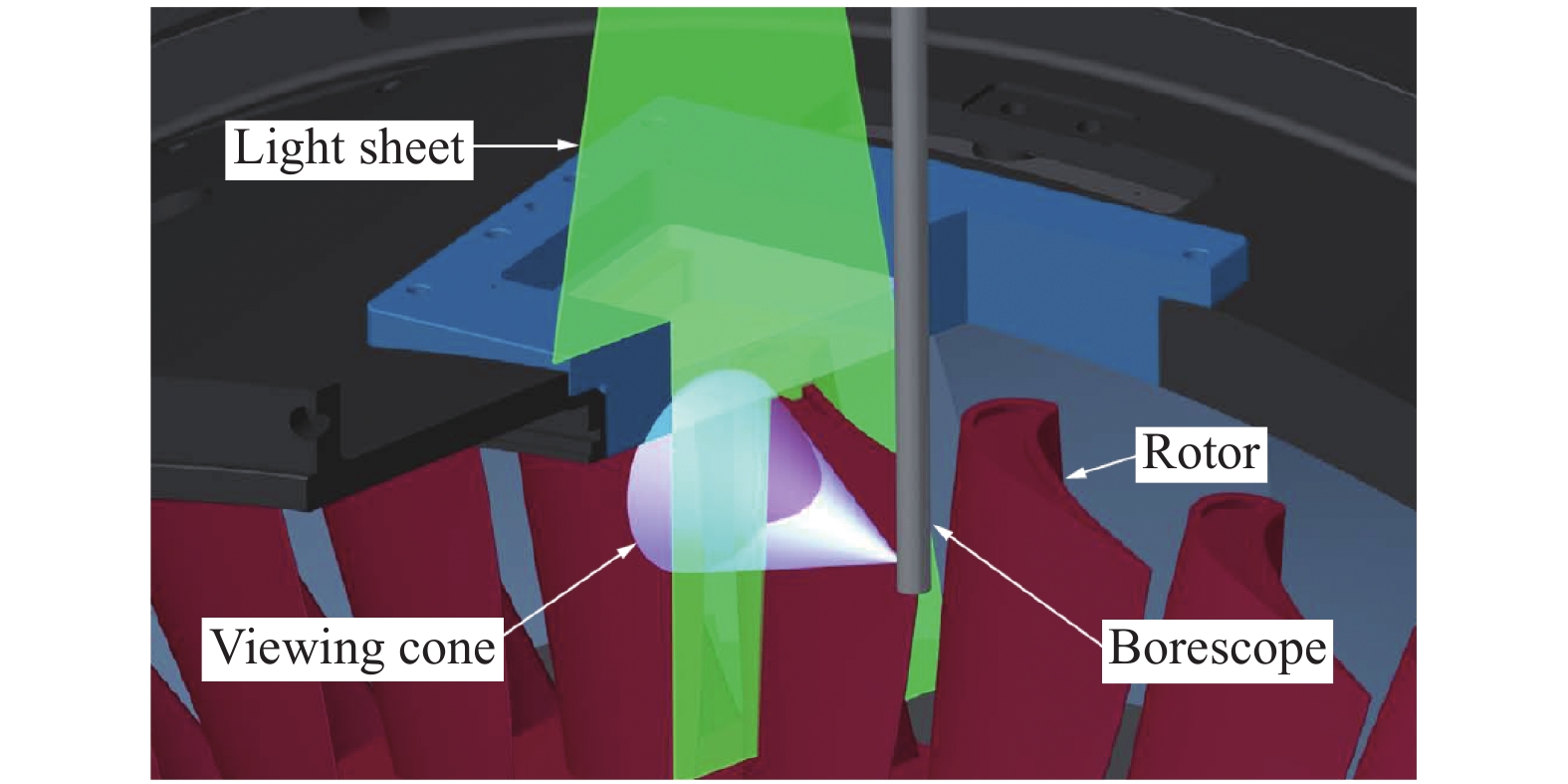

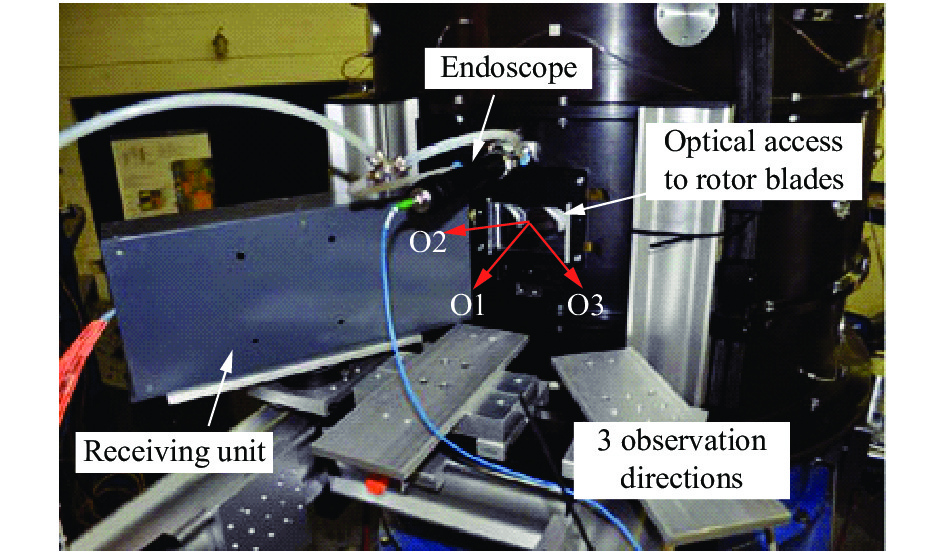

从上述转子叶尖泄漏流测量所面临的困难可以看出,目前要获得较为详细的转子尖区流场测量结果,最好使用光学、非接触的测量方法。L2F、LDV和PIV是目前常见的光学测量方法。L2F、LDV都是点测量,PIV则能够实现对某个截面的非定常流场测量,特别是SPIV技术能够同时获得三维速度分量,且PIV可实现较高的时间分辨率(通常可达到1 μs),因此理论上可以较好地获得涡轮转子尖区的非定常流场。但在使用PIV时,需要克服光路布局、实验台振动、壁面反光、粒子播撒以及视窗光学清洁度等问题。另外,由于叶顶间隙附近空间较小,通常需要借助内窥镜或管道镜(borescope)打光,内窥镜、管道镜及其支杆通常安装于转子的下游或侧面以减小对被测区域的干扰;同时,利用相机通过开设于机匣处的光学窗口进行拍摄。

在现有文献中,针对涡轮转子间隙内部及其附近的实验测量研究较少,且多数基于低速、大尺寸的涡轮实验装置。图30为Kegalj[66]采用SPIV测量低速涡轮转子内流场的方案示意图。片光通过内窥镜引入转子通道内,照亮切向–轴向平面。2个相机对称放置于机匣外的坐标架上,相机间夹角为32°。示踪粒子采用DEHS气溶胶,在测量区上游的稳定段播撒,以位移机构移动内窥镜,可以改变片光的径向位置。

另外,为使叶尖泄漏流与通道流之间的相互作用具有更高分辨率,使用了内窥式粒子图像测速装置。图31为内窥式粒子图像测速方案。片光射入和粒子图像记录均利用光学内窥镜进行。片光与涡轮轴线的夹角为7°,这可以保证在40%~100%弦长内,片光几乎垂直于转子中弧线。拍照时,通过连接85 mm微距镜头的90°视场孔探仪进行记录,孔探仪位于转子与第2级静叶排之间。每个动叶通道有16个记录平面,可完整记录叶尖泄漏流与通道流之间的相互作用,清晰显示叶尖泄漏涡的发展过程,评估叶尖泄漏涡的大小和强度。

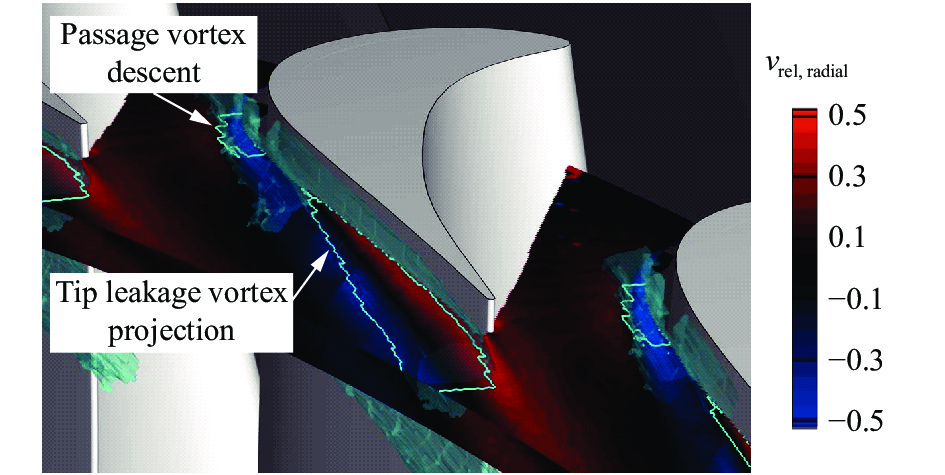

图32为在转子通道内径向截面上测得的速度与进口速度的比值分布,从中可以看出叶尖泄漏流与主流之间的相互作用。机匣附近的高速区是叶尖泄漏流进入叶片通道时造成的,叶尖泄漏涡形成于最高速区与最低速区之间。图33为SPIV在叶尖切向–轴向平面上测得的径向速度与进口速度的比值。旋涡横截面的特征是径向速度相反,中间有一条低径向运动线。

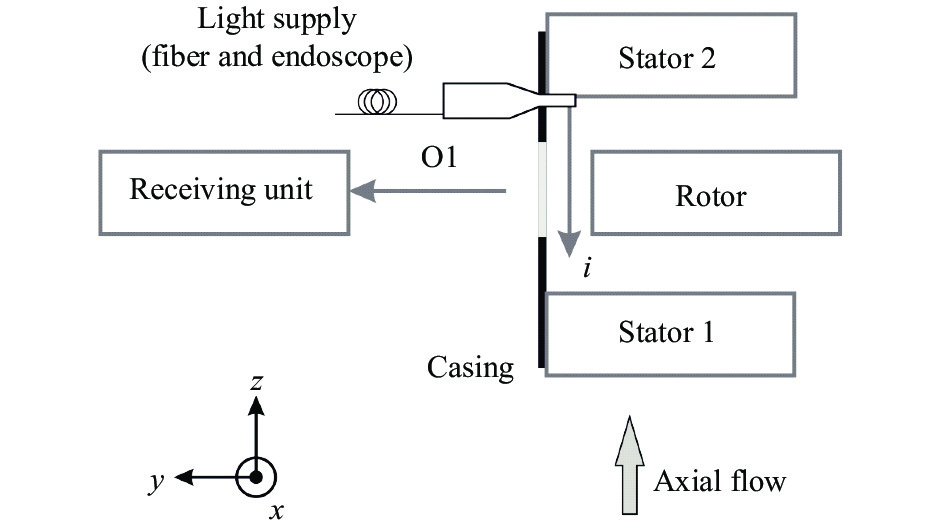

需要说明的是,由于壁面的强反光,Kegalj等按照图30所示方案未能获得间隙内部的泄漏流流动结构。针对这一问题,Fischer等[65]基于1.5级低速轴流涡轮装置,利用频率修正激光多普勒测速系统(Dopppler global velocimetry with frequency modulation, FM-DGV)研究了凹槽叶顶对涡轮转子叶尖泄漏流的影响。如图34所示,该系统不使用片光源,而是在转子叶尖间隙中部沿轴向通入窄带光束,通过测量示踪粒子反射激光频率的变化,结合多普勒效应就可获得间隙内部的速度分布。由于光束没有直接照射壁面,有效减小了叶顶和机匣反光对测量的影响。如图35所示,为保证光路畅通,在实验台机匣处开孔,用以安装内窥镜进行打光,内窥镜安装于转子叶片下游88 mm处。同时,在转子上方机匣处安装以熔融石英制成的100 mm×70 mm的弧形玻璃板,用于接收激光。实验装置如图36所示。

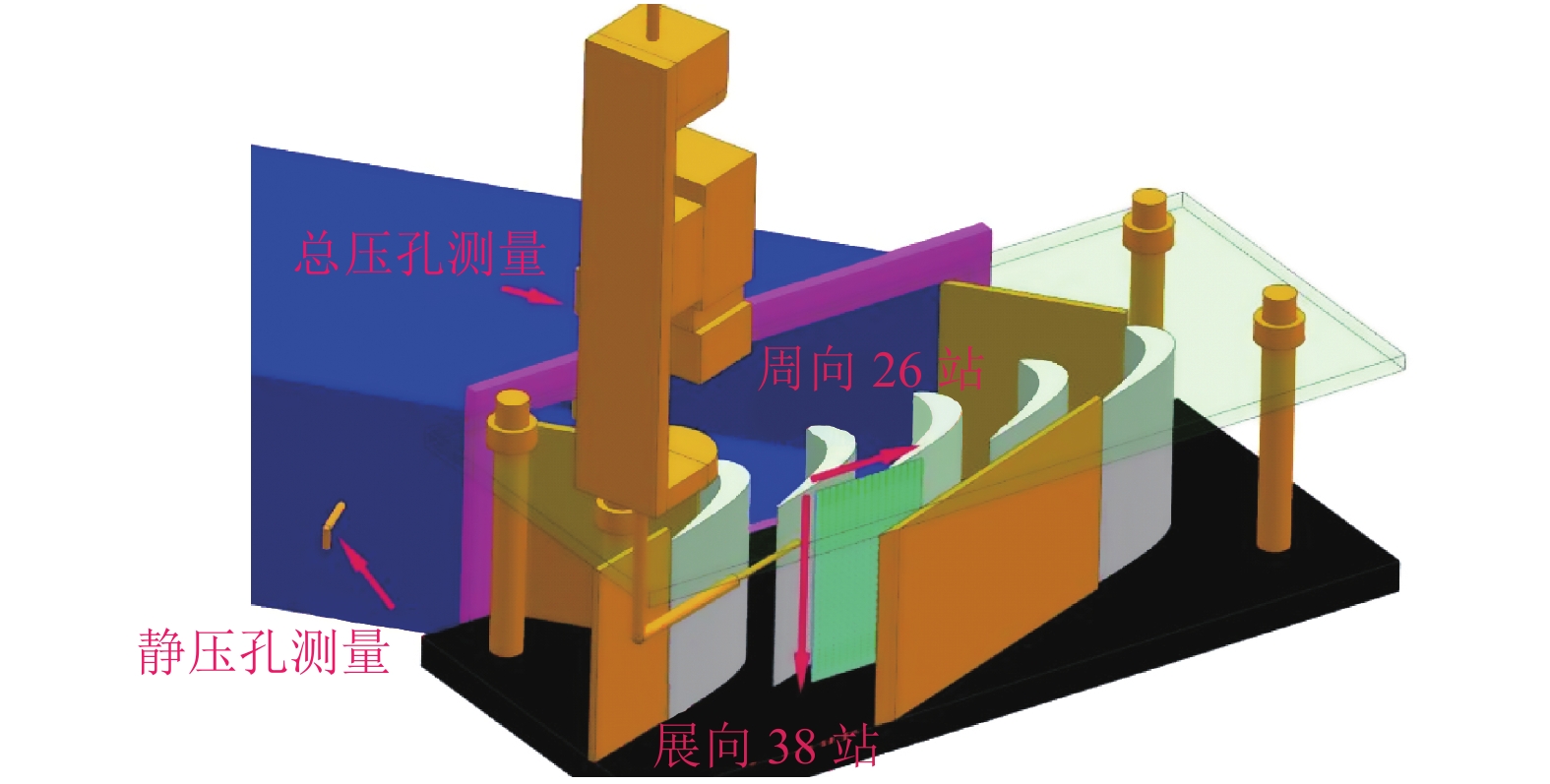

实验中,在轴流涡轮进口段播撒直径为1 μm的DEHS气溶胶作为示踪粒子,同时向内窥镜头表面喷射洁净空气以避免粒子沉积。粒子散射的激光通过O1、O2、O3三个位置(如图36所示)的接收装置进行采集;其中O1沿径向布置,O2、O3两束激光对称分布于O1两侧,二者与O1的夹角均为35°。三个位置测得的v1、v2、v3经过转化后可得到涡轮转子间隙内部的周向、径向和轴向分速。采集装置沿涡轮轴向移动,轴向共43个测点,每个转子叶片通道内周向有108个测点。图37为通过上述装置测得的转子间隙平面内的周向、径向和轴向分速,从图中可以明显看出凹槽叶顶速度及其梯度的分布。

通过上述分析可知,针对涡轮转子尖区附近的流场测量,多数需借助内窥镜或管道镜进行照射或拍摄。但相比于传统相机拍摄,借助内窥镜或管道镜进行拍摄会在一定程度上降低光学分辨率和感光性,因此拍摄时需尽量保证激光平面与内窥镜头之间距离较小,同时还需要更高的激光强度。由于间隙较小,当拍摄平面靠近机匣或叶顶时,会存在较强的反光。通常做法是在相关区域喷涂黑漆或做表面阳极化处理,但需注意喷涂厚度,避免改变叶片型面;还可以采用喷涂荧光漆的方法,荧光漆能吸收激光并将其转化为其他不同的波长,之后通过安装于相机镜头前的滤镜过滤掉反射光即可。

另外,受制于高温、高速、高压以及涡轮复杂结构等因素,目前使用PIV、LDV进行涡轮转子尖区流场测量时,主要在常温常压的低速空气涡轮模拟实验台上进行,但是难度依然很大,还需进一步发展PIV测量技术,以实现真实涡轮环境下的内流场PIV测量。

3 结论与展望

从平面叶栅和涡轮转子两个方面、稳态和动态测量两个角度,总结分析了涡轮叶尖泄漏流动测量技术的研究现状,得到了如下结论:

1)在平面叶栅实验中,针对超/跨声速流场下泄漏流的稳/动态测量较少,对超/跨声速涡轮叶栅叶尖附近激波与泄漏流之间的相互作用捕捉不足。

2)无论是基于平面叶栅还是基于涡轮转子实验装置进行测量,对于间隙内部,特别是非均匀叶顶间隙内部的非定常测量较为欠缺,亟待开展深入研究,以更深层次地揭示各种流动控制方法的作用机理。

未来,基于涡轮转子实验台,结合端壁动态压力测量阵列和三维粒子图像测速技术(SPIV)特别是内窥PIV技术对涡轮转子叶尖间隙内部及附近泄漏流的非定常流动进行测量是一个重要的发展方向。除此之外,基于平面叶栅实验,可以开展超/跨声速涡轮叶栅尖区泄漏流动的动态测量,获得较为详细的激波与边界层相互干涉的流场分布。

-

-

[1] PEACOCK R E. A review of turbomachinery tip gap effects: Part 1: Cascades[J]. International Journal of Heat and Fluid Flow,1982,3(4):185-193. doi: 10.1016/0142-727X(82)90017-0

[2] PEACOCK R E. A review of turbomachinery tip gap effects: Part 2: Rotating machinery[J]. International Journal of Heat and Fluid Flow,1983,4(1):3-16. doi: 10.1016/0142-727X(83)90019-X

[3] HOURMOUZIADIS J, ALBRECHT G. An integrated aero/mecha-nical performance approach to high technology turbine design[R]. Motoren-Und Turbinen-Union Gmbh Munich (Germany Fr), 1987.

[4] DENTON J D. Loss mechanisms in turbomachines[J]. Journal of Turbomachinery,1993,115(4):621-656. doi: 10.1115/1.2929299

[5] SJOLANDER S A,AMRUD K K. Effects of tip clearance on blade loading in a planar cascade of turbine blades[J]. Journal of Turbo-machinery,1987,109(2):237-244. doi: 10.1115/1.3262090

[6] YAMAMOTO A. Endwall flow/loss mechanisms in a linear turbine cascade with blade tip clearance[J]. Journal of Turbomachinery,1989,111(3):264-275. doi: 10.1115/1.3262265

[7] BINDON J P. The measurement and formation of tip clearance loss[J]. Journal of Turbomachinery,1989,111(3):257-263. doi: 10.1115/1.3262264

[8] MOORE J,TILTON J S. Tip leakage flow in a linear turbine cascade[J]. Journal of Turbomachinery,1988,110(1):18-26. doi: 10.1115/1.3262162

[9] SJOLANDER S A,CAO D. Measurements of the flow in an idealized turbine tip gap[J]. Journal of Turbomachinery,1995,117(4):578-584. doi: 10.1115/1.2836571

[10] HEYES F J G,HODSON H P,DAILEY G M. The effect of blade tip geometry on the tip leakage flow in axial turbine cascades[J]. Journal of Turbomachinery,1992,114(3):643-651. doi: 10.1115/1.2929188

[11] ZHOU C,HODSON H. Squealer geometry effects on aerothermal performance of tip-leakage flow of cavity tips[J]. Journal of Propulsion and Power,2012,28(3):556-567. doi: 10.2514/1.B34254

[12] LEE S W,KIM S U. Tip gap height effects on the aerodynamic performance of a cavity squealer tip in a turbine cascade in comparison with plane tip results: part 1—tip gap flow structure[J]. Experiments in Fluids,2010,49(5):1039-1051. doi: 10.1007/s00348-010-0848-6

[13] KEY N L,ARTS T. Comparison of turbine tip leakage flow for flat tip and squealer tip geometries at high-speed conditions[J]. Journal of Turbomachinery,2006,128(2):213-220. doi: 10.1115/1.2162183

[14] HOFER T, ARTS T. Aerodynamic investigation of the tip leakage flow for blades with different tip squealer geometries at transonic conditions[C]//Proceedings of ASME Turbo Expo 2009: Power for Land, Sea, and Air. 2010: 1051-1061. doi: 10.1115/GT2009-59909

[15] GOLDSTEIN R J,JIN P,PAPA M,et al. Flow visualisation and heat/mass transfer in a linear turbine cascade with tip clearance[J]. Australian Journal of Mechanical Engineering,2007,4(1):65-76. doi: 10.1080/14484846.2007.11464515

[16] DOUVILLE T, STEPHENS J, CORKE T, et al. Turbine blade tip leakage flow control by partial squealer tip and plasma actuators[C]//Proc of the 44th AIAA Aerospace Sciences Meeting and Exhibit. 2006. doi: 10.2514/6.2006-20

[17] SEO Y C,LEE S W. Tip gap flow and aerodynamic loss generation in a turbine cascade equipped with suction-side winglets[J]. Journal of Mechanical Science and Technology,2013,27(3):703-712. doi: 10.1007/s12206-012-1258-x

[18] CHEON J H,LEE S W. Winglet geometry effects on tip leakage loss over the plane tip in a turbine cascade[J]. Journal of Mechanical Science and Technology,2018,32(4):1633-1642. doi: 10.1007/s12206-018-0318-2

[19] JIANG S,YU J Y,WANG H W,et al. Experimental investigation of the bending clearance on the aerodynamic performance in turbine blade tip region[J]. Energy,2020,197:117234. doi: 10.1016/j.energy.2020.117234

[20] ROY B, PRAJAPATI A. Part-span application of sweep and lean at turbine blade tips: a low speed experimental cascade study[C]//Proceedings of ASME Turbo Expo 2010: Power for Land, Sea, and Air. 2010: 1469-1478. doi: 10.1115/GT2010-22971

[21] FU Y F,CHEN F,LIU H P,et al. Experimental and numerical study of honeycomb tip on suppressing tip leakage flow in turbine cascade[J]. Journal of Turbomachinery,2018,140(6):061006. doi: 10.1115/1.4039049

[22] ZHANG M,LIU Y,ZHANG T L,et al. Aerodynamic optimization of a winglet-shroud tip geometry for a linear turbine cascade[J]. Journal of Turbomachinery,2017,139(10):101011. doi: 10.1115/1.4036647

[23] LIU Y,ZHANG M,ZHANG T L,et al. Effect of winglet-shroud tip with labyrinth seals on aerodynamic performance of a linear turbine cascade[J]. Journal of Fluids Engineering,2016,138(7):071103. doi: 10.1115/1.4032752

[24] ZHOU C,HODSON H,TIBBOTT I,et al. Effects of winglet geometry on the aerodynamic performance of tip leakage flow in a turbine cascade[J]. Journal of Turbomachinery,2013,135(5):051009. doi: 10.1115/1.4007831

[25] ZHOU Z H,CHEN S W,LI W H,et al. Experiment study of aerodynamic performance for the suction-side and pressure-side winglet-cavity tips in a turbine blade cascade[J]. Experimental Thermal and Fluid Science,2018,90:220-230. doi: 10.1016/j.expthermflusci.2017.09.020

[26] SCHABOWSKI Z, HODSON H. The reduction of over tip leakage loss in unshrouded axial turbines using winglets and squealers[C]//Proceedings of ASME Turbo Expo 2007: Power for Land, Sea, and Air. 2007: 663-675. doi: 10.1115/GT2007-27623

[27] ZHONG F P,ZHOU C. Effects of tip gap size on the aerodynamic performance of a cavity-winglet tip in a turbine cascade[J]. Journal of Turbomachinery,2017,139(10):101009. doi: 10.1115/1.4036677

[28] WHEELER A P S,SALEH Z. Effect of cooling injection on transonic tip flows[J]. Journal of Propulsion and Power,2013,29(6):1374-1381. doi: 10.2514/1.B34657

[29] VAN NESS D K,CORKE T C,MORRIS S C. Plasma actuator blade tip clearance flow control in a linear turbine cascade[J]. Journal of Propulsion and Power,2012,28(3):504-516. doi: 10.2514/1.B34310

[30] 田杨涛. 非均匀叶顶间隙对涡轮性能及尖区非定常流动的影响[D]. 北京: 北京航空航天大学, 2018. [31] ZHOU K,ZHOU C. Aerodynamic interaction between incoming vortex and tip leakage flow in a turbine cascade[J]. Journal of Turbomachinery,2018,140(11):111004. doi: 10.1115/1.4041514

[32] QI L,ZHOU Y P. Turbine blade tip leakage flow control by unsteady periodic wakes of upstream blade row[J]. Procedia Engineering,2014,80:202-215. doi: 10.1016/j.proeng.2014.09.075

[33] YARAS M I,SJOLANDER S A. Effects of simulated rotation on tip leakage in a planar cascade of turbine blades: part I—tip gap flow[J]. Journal of Turbomachinery,1992,114(3):652-659. doi: 10.1115/1.2929189

[34] YARAS M I,SJOLANDER S A,KIND R J. Effects of simulated rotation on tip leakage in a planar cascade of turbine blades: part Ⅱ—downstream flow field and blade loading[J]. Journal of Turbomachinery,1992,114(3):660-667. doi: 10.1115/1.2929190

[35] MORPHIS G, BINDON J P. The effects of relative motion, blade edge radius and gap size on the blade tip pressure distribution in an annular turbine cascade with clearance[C]//Proceedings of ASME Turbo Expo 1988: Power for Land, Sea, and Air. 1988. doi: 10.1115/88-GT-256

[36] PALAFOX P,OLDFIELD M L G,LaGRAFF J E,et al. PIV maps of tip leakage and secondary flow fields on a low-speed turbine blade cascade with moving end wall[J]. Journal of Turbomachinery,2008,130(1):011001. doi: 10.1115/1.2437218

[37] WHEELER A P S,ATKINS N R,HE L. Turbine blade tip heat transfer in low speed and high speed flows[J]. Journal of Turbo-machinery,2011,133(4):041025. doi: 10.1115/1.4002424

[38] CHEN G, DAWES W N, HODSON H P. Numerical and experimental investigation of turbine tip gap flow[C]//Proc of the 29th Joint Propulsion Conference and Exhibit. 1993. doi: 10.2514/6.1993-2253

[39] WHEELER A P S,SANDBERG R D. Numerical investigation of the flow over a model transonic turbine blade tip[J]. Journal of Fluid Mechanics,2016,803:119-143. doi: 10.1017/jfm.2016.478

[40] DORNEY D J,GRIFFIN L W,HUBER F W. A study of the effects of tip clearance in a supersonic turbine[J]. Journal of Turbo-machinery,2000,122(4):674-683. doi: 10.1115/1.1290400

[41] 马宏伟, 修跃飞, 马融. 三孔跨音压力探针: 中国, CN105716788B [P]. 2019-02-22. [42] 马宏伟, 马融. 一种三孔压力探针梳: 中国, CN106768824B[P]. 2017-05-31. [43] O’DOWD D O, ZHANG Q, USANDIZAGA I, et al. Transonic turbine blade tip aero-thermal performance with different tip gaps: part II—tip aerodynamic loss[C]//Proceedings of ASME Turbo Expo 2010: Power for Land, Sea, and Air. 2010: 347-356. doi: 10.1115/GT2010-22780

[44] PASSMANN M,AUS DER WIESCHE S A,JOOS F. Focusing schlieren visualization of transonic turbine tip-leakage flows[J]. International Journal of Turbomachinery, Propulsion and Power,2020,5(1):1. doi: 10.3390/ijtpp5010001

[45] BOOTH T C,DODGE P R,HEPWORTH H K. Rotor-tip leakage: part I—basic methodology[J]. Journal of Engineering for Power,1982,104(1):154-161. doi: 10.1115/1.3227244

[46] MA H W, JIANG H K, QIU Y X. Visualizations of the unsteady flow field near the endwall of a turbine cascade[C]//Proceedings of ASME Turbo Expo 2002: Power for Land, Sea, and Air. 2002: 233-240. doi: 10.1115/GT2002-30350

[47] WANG J H, LIU Y L, WANG X C, et al. Characteristics of tip leakage flow of the turbine blade with cutback squealer and coolant injection[C]//Proceedings of ASME Turbo Expo 2010: Power for Land, Sea, and Air. 2010: 1243-1251. doi: 10.1115/GT2010-22566

[48] VOLINO R J. Control of tip leakage in a high-pressure turbine cascade using tip blowing[J]. Journal of Turbomachinery,2017,139(6):061008. doi: 10.1115/1.4035509

[49] VOLINO R J. Experiments with a new ribbed blade tip and endwall geometry on a high pressure turbine blade[C]//Proceedings of ASME Turbo Expo 2015: Turbine Technical Conference and Exposition. 2015. doi: 10.1115/GT2015-44065

[50] TIAN Y T, MA H W, WANG L X. An experimental investigation of the effects of grooved tip geometry on the flow field in a turbine cascade passage using stereoscopic PIV[C]//Proceedings of ASME Turbo Expo 2017: Turbomachinery Technical Conference and Exposition. 2017. doi: 10.1115/GT2017-63865

[51] TIAN Y T,MA H W,MA R. Stereoscopic PIV measurements of the flow field in a turbine cascade[J]. Journal of Thermal Science,2017,26(1):89-95. doi: 10.1007/s11630-017-0914-y

[52] ZENG F,DU J L,HUANG L,et al. An experimental method for squealer tip flow field considering relative casing motion[J]. Chinese Journal of Aeronautics,2020,33(7):1942-1952. doi: 10.1016/j.cja.2020.03.002

[53] SENTHIL KUMARAN R, KUMAR K, POORNIMA N. Experimen-tal study of unsteady pressure fluctuations due to tip leakage flows in an axial flow turbine[C]//Proceedings of ASME 2017 Gas Turbine India Conference. 2017. doi: 10.1115/GTINDIA2017-4868

[54] XIAO X W,McCARTER A A,LAKSHMINARAYANA B. Tip clearance effects in a turbine rotor: part I—pressure field and loss[J]. Journal of Turbomachinery,2001,123(2):296-304. doi: 10.1115/1.1368365

[55] McCARTER A A,XIAO X W,LAKSHMINARAYANA B. Tip clearance effects in a turbine rotor: part II—velocity field and flow physics[J]. Journal of Turbomachinery,2001,123(2):305-313. doi: 10.1115/1.1368880

[56] ANDICHAMY V C, KHOKHAR G T, CAMCI C. An experimental study of using vortex generators as tip leakage flow interrupters in an axial flow turbine stage[C]//Proceedings of ASME Turbo Expo 2018: Power for Land, Sea, and Air. 2018. doi: 10.1115/GT2018-76994

[57] CAMCI C,DEY D,KAVURMACIOGLU L. Aerodynamics of tip leakage flows near partial squealer rims in an axial flow turbine stage[J]. Journal of Turbomachinery,2005,127(1):14-24. doi: 10.1115/1.1791279

[58] CAMCI C, DEY D, KAVURMACIOGLU L. Tip leakage flows near partial squealer rims in an axial flow turbine stage[C]//Proceedings of ASME Turbo Expo 2003: Power for Land, Sea, and Air. 2003: 79-90. doi: 10.1115/GT2003-38979

[59] RAO N M, CAMCI C. Axial turbine tip desensitization by injection from a tip trench: part 1—effect of injection mass flow rate[C]//Proceedings of ASME Turbo Expo 2004: Power for Land, Sea, and Air. 2004: 1075-1088. doi: 10.1115/GT2004-53256

[60] DEY D, CAMCI C. Development of tip clearance flow downstream of a rotor blade with coolant injection from a tip trench[C]//Proceedings of the 8th ISROMAC Conference. 2000: 572-579.

[61] RAO N M, GUMUSEL B, KAVURMACIOGLU L, et al. Influence of casing roughness on the aerodynamic structure of tip vortices in an axial flow turbine[C]//Proceedings of ASME Turbo Expo 2006: Power for Land, Sea, and Air. 2006: 893-903. doi: 10.1115/GT2006-91011

[62] RAO N M, CAMCI C. A flow visualization study of axial turbine tip desensitization by coolant injection from a tip trench[C]//Proceedings of ASME 2004 International Mechanical Engineering Congress and Exposition. 2008: 599-612. doi: 10.1115/IMECE2004-60943

[63] RAO N M, CAMCI C. Visualization of rotor endwall, tip gap, and outer casing surface flows in a rotating axial turbine rig[C]//Proceedings of ASME Turbo Expo 2005: Power for Land, Sea, and Air. 2005: 509-517. doi: 10.1115/GT2005-68264

[64] 熊兵,万钎君,石小江,等. 不同叶尖间隙下的涡轮转子出口三维流场测量[J]. 航空动力学报,2012,27(5):1022-1028. XIONG B,WAN Q J,SHI X J,et al. Measurements of three-dimensional flow field at exit of a turbine rotor passage in different tip clearances[J]. Journal of Aerospace Power,2012,27(5):1022-1028.

[65] FISCHER A,KÖNIG J,CZARSKE J,et al. Investigation of the tip leakage flow at turbine rotor blades with squealer cavity[J]. Experiments in Fluids,2013,54(2):1-15. doi: 10.1007/s00348-013-1462-1

[66] KEGALJ M, SCHMID G, WARTZEK F, et al. Experimental and numerical investigation of tip leakage flow in a 1 1/2 stage turbine rig comparing flat and cavity-squealer tip geometries[C]//Proceedings of ASME Turbo Expo 2012: Power for Land, Sea, and Air. 2012: 1543-1557. doi: 10.1115/GT2012-69568

-

期刊类型引用(2)

1. 许承天,白波,李志刚,李军. 涡轮动叶倾斜肩壁凹槽状叶顶气动性能研究. 西安交通大学学报. 2023(05): 46-57 .  百度学术

百度学术

2. 邹正平,轩笠铭,付超. 涡轮动叶凹槽叶尖流动传热机理及建模研究进展. 航空动力学报. 2022(11): 2560-2573 .  百度学术

百度学术

其他类型引用(1)

下载:

下载: