The structural design for 0.3 m cryogenic continuous transonic wind tunnel

-

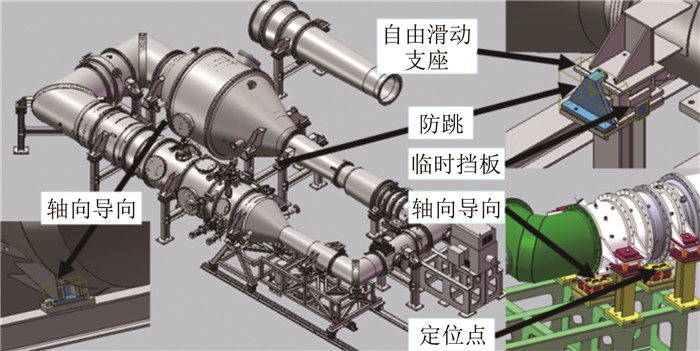

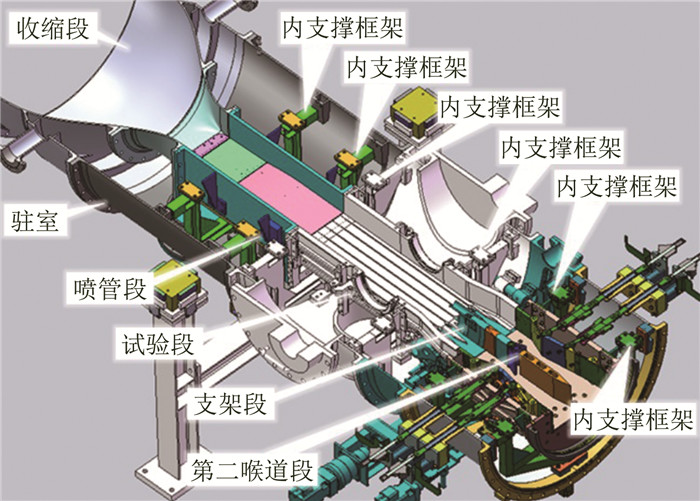

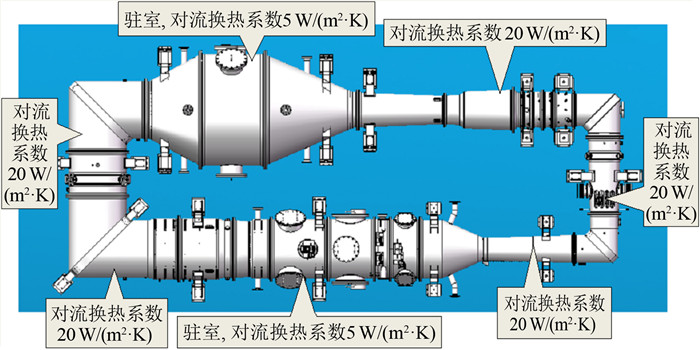

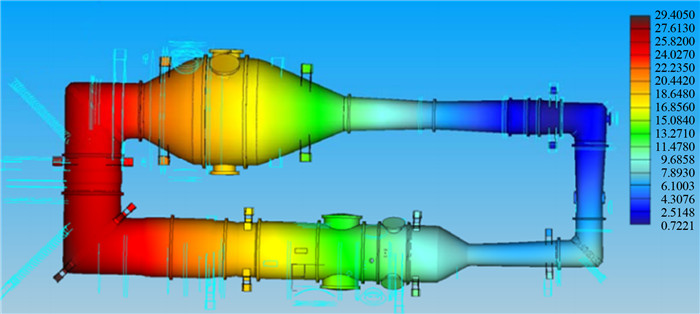

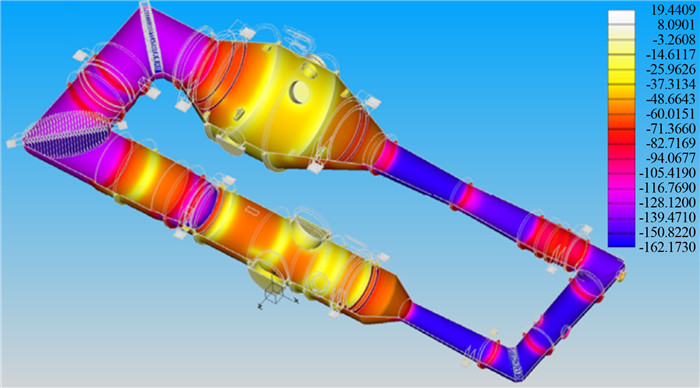

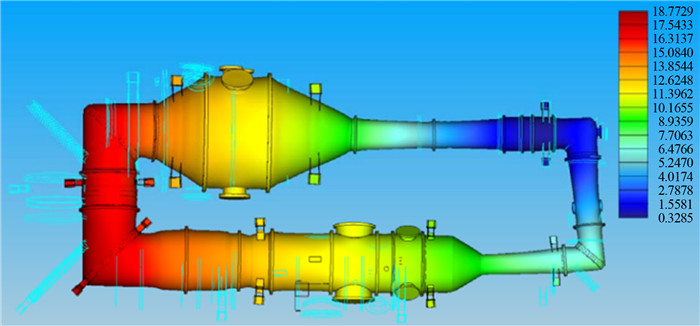

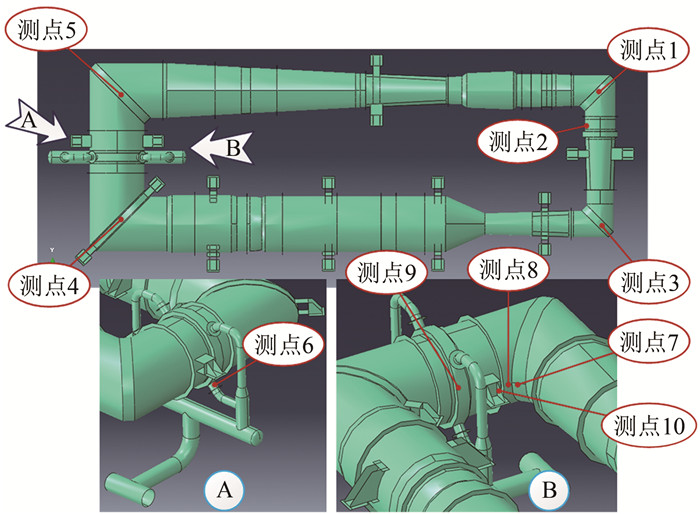

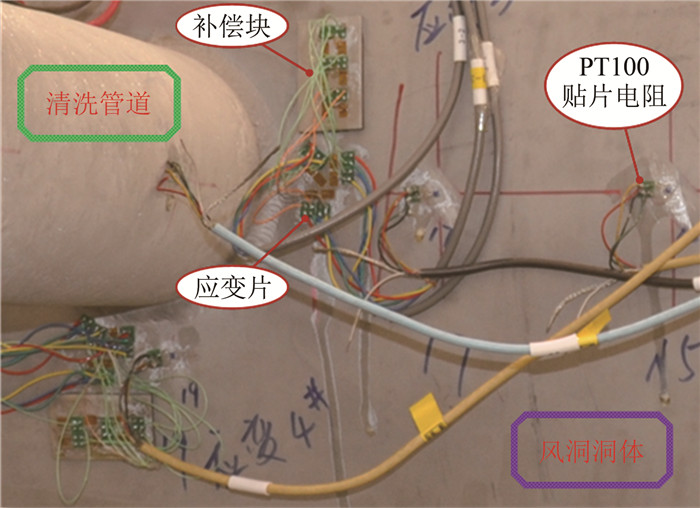

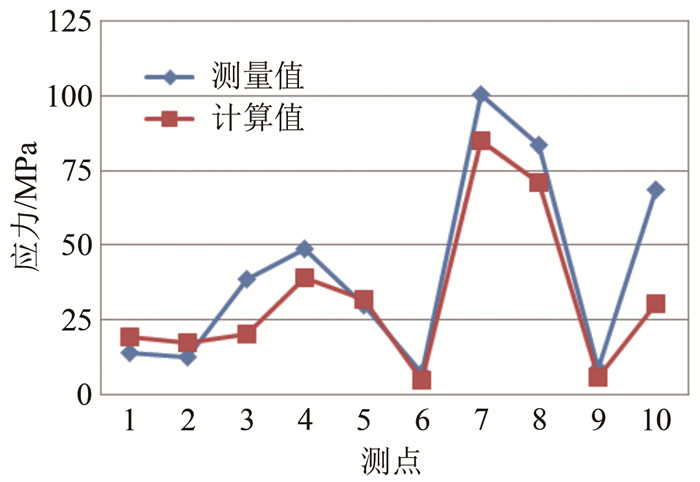

摘要: 低温风洞运行过程中,洞体回路承受的温度低且温度变化范围大,使结构产生较大的热变形和热应力,将影响风洞的气动性能和安全性。在进行0.3 m低温风洞结构设计时,通过合理选取风洞结构材料、采取驻室夹层内腔的气流换热和结构热变形释放等措施对结构热变形进行有效控制,并针对洞体回路的热变形和热应力计算等内容开展了仿真研究。计算结果表明,降温7200 s后,拐角导流片的温度降至约110 K,稳定段的法兰温度约为250 K,洞体回路的最大热应力出现在换热器驻室壳体上,约为110 MPa,安全系数大于1.8;洞体回路温度降至90 K时,长轴方向收缩约为29 mm,短轴方向收缩约为12 mm。通过低温风洞试验发现,仿真计算结果接近于实际的测量结果,调试试验结果验证了该风洞结构设计的可靠性。Abstract: During the process of cryogenic wind tunnel operation, low temperature and a wide range of temperature variation lead to strong thermal stress and deformation of structure circuit, which may decreases the aerodynamic performance and safety of cryogenic wind tunnel. In order to control the thermal deformation and decrease thermal structure stress, several technological approaches have been applied in the 0.3 m cryogenic wind tunnel structure design, including selecting most reasonable cryogenic materials, active heat transfer in plenum chamber, stress and deformation releasing design and thermal stress calculation by using Finite Element Method (FEM). Calculation shows the ultimate thermal stress appeared on plenum chamber pressure shell, extending to 110 MPa after the 7200 s cooling down process of 0.3 m cryogenic wind tunnel, with a 110 K and 250 K strucure temperature on corner vanes and shell flange respectively. The predicted structure safety factor is greater than 1.8. The ultimate thermal deformation is appeared on the fourth corner shell when the circuit temperature cooling down to 90 K, contracting to 29 mm in aero axes direction and 12 mm in crossleg axes direction, respectively. The subsequent wind tunnel test shows that the simulation results of FEM are consistent with the measure results Calibration indicates that the structural design of 0.3 m cryogenic wind tunnel is reliable.

-

0 引言

当飞机在云层中飞行时,云层中的过冷水滴会在飞机表面产生结冰现象,破坏其气动外形,影响气动性能,严重威胁飞行安全[1-2]。鉴于飞机结冰的严重危害,民用航空适航规章要求制造商通过结冰防护等手段,确保飞机在结冰气象条件下的飞行安全。结冰风洞试验是目前重要的飞机结冰适航审定手段,已经广泛应用于飞机适航审定实践[3]。

为表明结冰风洞具备开展结冰适航审定试验的能力,结冰风洞必须开展全面的流场品质评估,验证其流场品质符合结冰风洞适航应用的要求(需要指出的是:尽管民用航空适航规章并未直接对结冰风洞提出审定要求,但在飞机适航取证前,结冰风洞试验能力必须得到适航审定方的认可,因此结冰风洞仍需满足适航应用的相关要求),热流场品质是其中一项重要的验证内容。近年来,随着国内大型结冰风洞——3 m×2 m结冰风洞——的建成[4]、国产C919客机完成首飞并全面进入适航取证阶段,在C919客机适航取证的需求牵引下,结冰风洞流场符合性研究成为目前国内大型结冰风洞适航应用领域内的研究热点,其中热流场符合性是相关研究的重要内容。

针对结冰风洞热流场,世界上主要结冰风洞均开展了相关研究。为改善热流场品质,美国NASA Glenn IRT结冰风洞对制冷系统进行了多次升级改造[5-11],建立了系统的热流场品质评估方法,开展了多期热流场品质评估试验,试验结果不仅为制冷系统升级改造提供了数据支撑和改造思路,还为该风洞的适航应用提供了支撑。作为目前国际上尺寸最大、性能最完善的结冰风洞之一,意大利CIRA IWT结冰风洞[12]也发展了配套的热流场校测设备和方法,开展了全面的热流场校测[13],为该风洞的适航应用奠定了基础。此外,美国波音BRAIT结冰风洞和Cox结冰风洞均开展了热流场品质评估试验[14-15],试验结果支撑了这些风洞的适航应用。国内目前尚未开展系统的大型结冰风洞热流场符合性验证研究,3 m×2 m结冰风洞缺乏适航应用的基础。

本文建立了结冰风洞热流场符合性验证方法,针对3 m×2 m结冰风洞主试验段构型,开展了热流场符合性验证试验,考察了试验段气流总温、试验段气流速度和喷嘴干空气射流对热流场空间均匀性和时间稳定性的影响,获得了试验段气流总温修正关系,形成了3 m×2 m结冰风洞主试验段热流场控制包线,为其适航应用奠定了基础。

1 3 m×2 m结冰风洞简介

中国空气动力研究与发展中心3 m×2 m结冰风洞是一座闭口回流式高亚声速风洞(图 1),主要包括结冰喷雾系统、制冷系统、高度模拟系统和风机动力系统。结冰喷雾系统利用喷雾耙和喷嘴产生结冰云雾,其中喷雾耙安装于稳定段蜂窝器下游、收缩段入口位置,共20排,每排设置50个喷嘴安装位置,共计安装1000个喷嘴。制冷系统采用液氨作为制冷媒介,通过热交换器换热,控制气流温度,制冷系统最大功率约为11 MW。该风洞拥有3个可更换试验段,分别为主试验段、次试验段和高速试验段(各试验段尺寸见表 1)。本文仅针对主试验段构型开展热流场符合性验证研究。

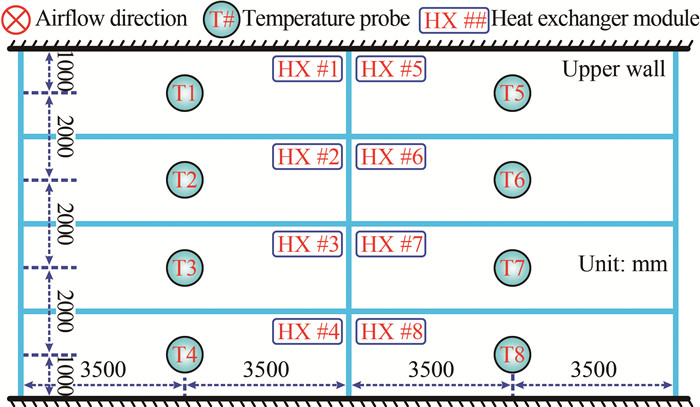

表 1 试验段尺寸参数Table 1 The test section size parametersTest section Dimension Height/m Width/m Length/m Maintest section 2 3 6.5 Secondarytest section 3.2 4.8 9.0 High speed test section 1.5 2 4.5 结冰风洞的总温探针为四线制PT-100铂电阻总温探针,探针温度测量范围为-50 ℃~50 ℃,精度为±0.2 ℃。8根总温探针安装于热交换器出口处,分别测量热交换器8个模块出口中心处的气流总温,探针位置如图 2所示。

2 结冰风洞热流场符合性验证方法

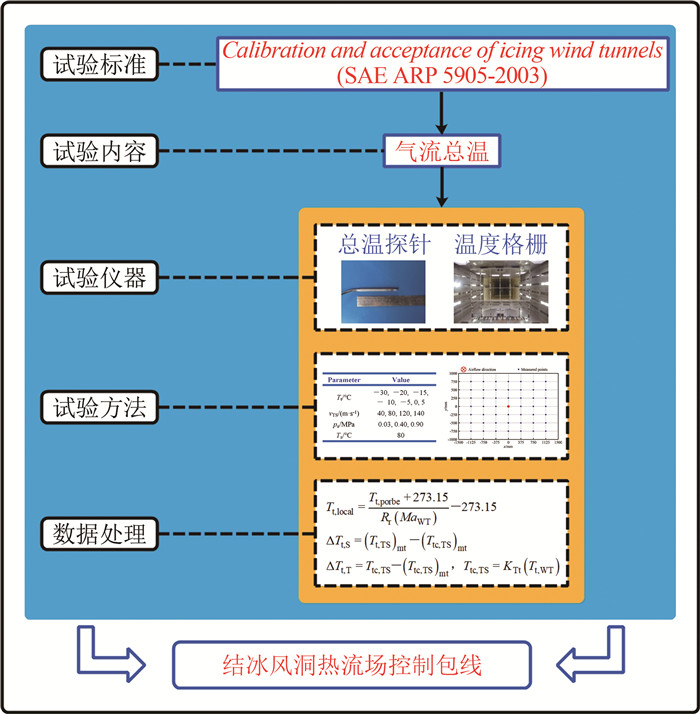

图 3为结冰风洞热流场符合性验证方法流程图,主要包括试验标准、试验内容、试验仪器、试验方法和数据处理等5部分内容,本节分别进行介绍。

2.1 试验标准及内容

目前,国际上普遍依据国际自动机工程师学会(SAE International)发布的标准文件 Calibration and acceptance of icing wind tunnels(SAE ARP 5905-2003)验证结冰风洞流场符合性[16]。该文件明确给出了结冰风洞在适航应用中需要满足的流场品质指标,其中的热流场品质指标如表 2所示。表中针对气流静温,分别给出了测试设备最大不确定度、空间均匀性和时间稳定性等3个符合性指标。本文依据SAE ARP 5905-2003标准,以气流总温为试验对象,开展热流场符合性研究。需要指出的是:由于气流总温可通过总温探针直接测量得到,进而可以根据气流速度计算得到气流静温,因此本文选择气流总温作为试验对象,更具有代表性。

表 2 结冰风洞热流场品质指标Table 2 The quality index of thermodynamic flowfield of icing wind tunnelItems Static air temperature Ts < -30 ℃ -30 ℃ < Ts < 5 ℃ Measurement instrumentation

maximum uncertainty±2.0 ℃ ±0.5 ℃ Spatial uniformity ±2.0 ℃ ±1.0 ℃ Temporal stability ±2.0 ℃ ±0.5 ℃ 2.2 试验仪器

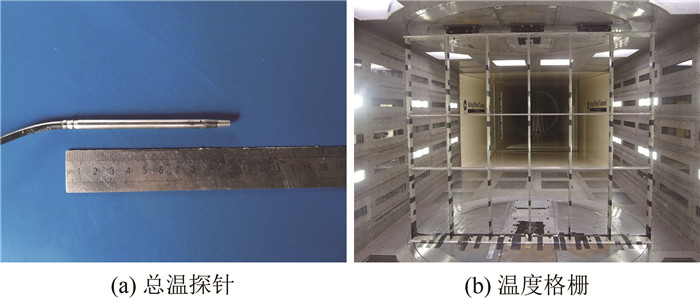

采用总温探针和温度格栅装置测量试验段内的气流总温,如图 4所示。

总温探针为四线制PT-1000铂电阻总温探针,如图 4(a)所示,探针长100 mm、外径6 mm,温度测量范围为-50 ℃~50 ℃,精度为±0.2 ℃。试验前对总温探针进行标定[8],获得了总温恢复系数,在马赫数0~0.6范围内,探针恢复率范围为0.994~1。

温度格栅装置由7个垂直栅条和4个水平栅条组成,如图 4(b)所示。垂直栅条厚20 mm、宽100 mm,栅条间距为375 mm。

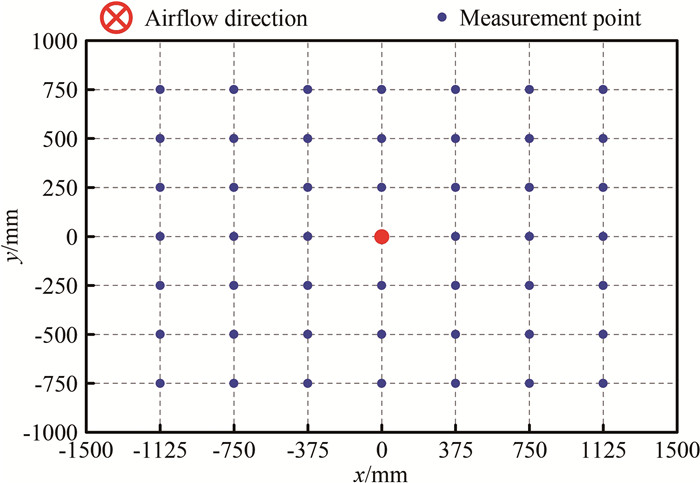

垂直栅条前缘设置7个探针安装孔,如图 5所示。图中x轴从试验段左壁(沿流向左侧为左壁)指向右壁,y轴从试验段下壁面指向上壁面。试验段内共设置49个测点,其中红点表示试验段中心线处测点,测点的横向(x方向)、纵向(y方向)间距分别为375和250 mm,覆盖75%横纵向试验段区域。

2.3 试验方法及数据处理

气流总温试验工况如表 3所示,表中给出了试验段名义总温(Tt)、试验段名义气流速度(vTS)、喷嘴喷气压力(pa)和喷雾耙入口干空气温度(Ta)的试验参数。为防止喷雾系统在低温环境下损坏,应保持热气在喷雾耙内持续流动以维持耙内温度,因此最小喷气气压选择0.03 MPa。

表 3 温度场校测工况Table 3 Test conditions of airflow total temperature measurementParameter Value Tt/ ℃ -30, -20, -15, -10, -5, 0, 5 vTS/(m·s-1) 40, 80, 120, 140 pa/MPa 0.03, 0.40, 0.90 Ta/ ℃ 80 试验时,当气流参数稳定后,同时采集试验段和风洞气流总温数据,各测点参数采样时间为60 s,采样频率1 Hz。

试验后,对试验段气流总温数据进行总温恢复系数修正,获得当地气流总温Tt, local:

(1) 式中,Tt, probe为总温探针测量总温(单位为℃),Rr为探针总温恢复率。

气流总温空间分布和时间分布以试验段中心线处气流总温Ttc, TS为基准,采用气流总温空间偏差ΔTt, S和时间偏差ΔTt, T表征:

(2) 式中:下标mt表示时间平均,Tt, TS为试验段各测量点处气流总温。进而采用总温空间偏差和时间偏差的标准差(σ(ΔTt, S)、σ(ΔTt, T))以及最大绝对值(|ΔTt, S|max和|ΔTt, T|max)评估试验段内气流总温的空间均匀性和试验段中心处的时间稳定性。

最后,利用试验段中心线处的气流总温Ttc, TS与风洞测量气流总温Tt, WT,获得试验段总温修正关系:

(3) 式中,KTt为总温修正函数。

3 试验结果与分析讨论

3.1 气流总温

3.1.1 气流总温的空间均匀性

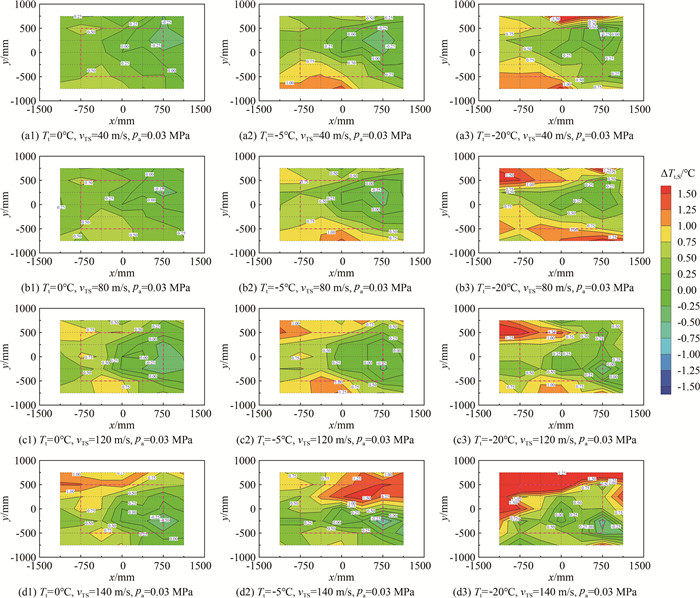

为评估试验段气流总温的空间均匀性,图 6给出了试验段气流总温空间分布云图,包括40、80、120和140 m/s的气流速度条件下,气流总温0 ℃、-5 ℃和-20 ℃对应的典型试验结果(喷嘴气压均为0.03 MPa)。图中,红色虚线框表示模型区,范围为-750 mm≤x≤750 mm、-500 mm≤y≤500 mm。可以看出:随着试验段气流总温和气流速度的降低,试验段上下壁面附近逐渐出现总温偏差超过1 ℃的非均匀峰值区域,且非均匀峰值区域不断向模型区内部发展,特别是在140 m/s工况下,非均匀峰值区域已经发展到模型区的内部核心区域。由此可见,基于目前的制冷系统性能,降低试验段气流总温和提高试验段气流速度均会减弱试验段内热流场的空间均匀性。

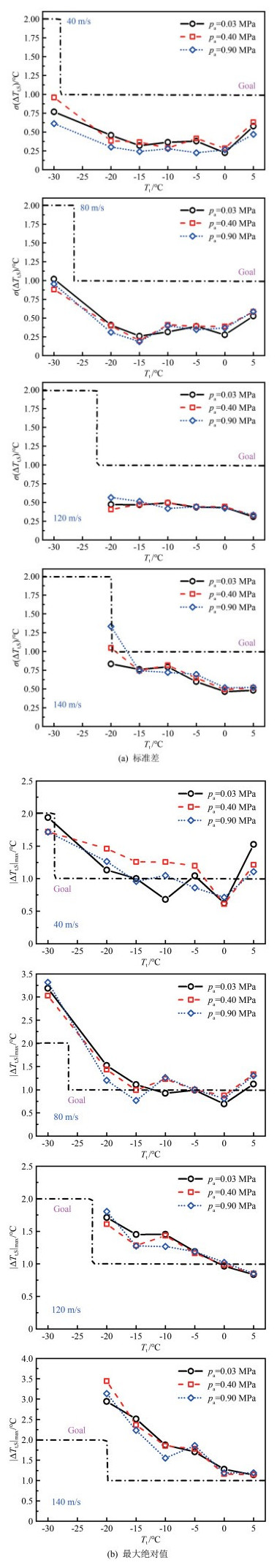

为进一步定量评估试验段热流场的空间均匀性,图 7给出了试验段模型区内的气流总温空间偏差标准差和最大绝对值。图中黑色虚线表示气流总温空间均匀性指标(见表 2)。可以看出:在各工况下,气流总温空间偏差标准差均满足空间均匀性指标要求,且在40~120 m/s、-20 ℃~0 ℃工况范围内标准差一致性较好,均小于0.6 ℃;随着试验段气流速度增大及气流总温降低,气流总温空间偏差最大绝对值整体增大,且逐渐超出标准范围,这与试验段上下壁面附近的非均匀峰值区域发展扩大相对应。在40、80和120 m/s条件下,非均匀峰值区主要集中于模型区边界处(如图 6所示),当气流总温高于-20 ℃后,温度偏差最大绝对值均小于1.5 ℃;但在140 m/s条件下,当温度低于-5 ℃后,非均匀峰值区发展扩大至模型区核心区域,温度偏差峰值整体增大(普遍超过1.5 ℃);此外,喷嘴干空气射流对气流总温空间均匀性并无显著影响。由此可见,模型区内气流总温空间均匀性在大部分范围内均满足指标要求,其中40 ~120 m/s、-20 ℃~0 ℃范围内的热流场空间均匀性最优,但是随着试验段气流速度增大以及气流总温降低,模型区内逐渐出现总温超标的峰值区域,尤其是在140 m/s条件下,模型区内普遍存在超标区域。

3.1.2 气流总温的时间稳定性

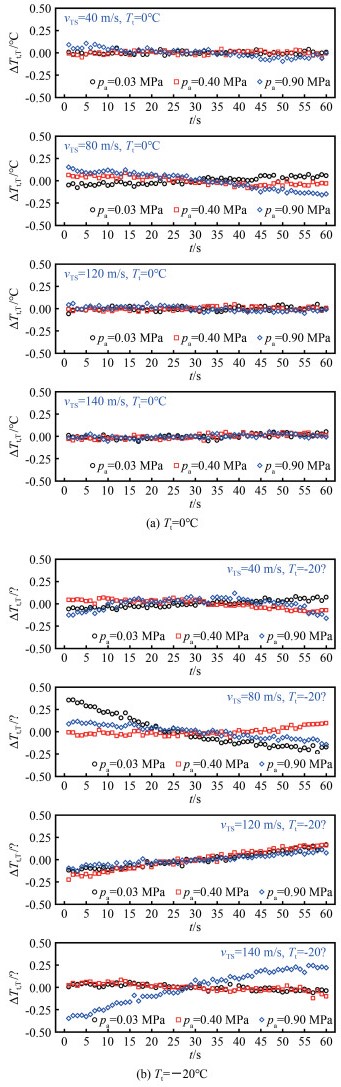

为评估试验段气流总温的时间稳定性,图 8给出了试验段中心线处的气流总温时间偏差变化曲线,包括喷嘴气压0.03、0.40和0.90 MPa状态下,气流速度40、80、120和140 m/s、气流总温0 ℃和-20 ℃对应的试验结果。可以看出:各工况下,气流总温时间偏差均在±0.5 ℃范围内;-20 ℃条件下的总温偏差脉动程度比0 ℃条件下更加剧烈,而试验段气流速度和喷嘴干空气射流对气流总温时间偏差并无显著影响。

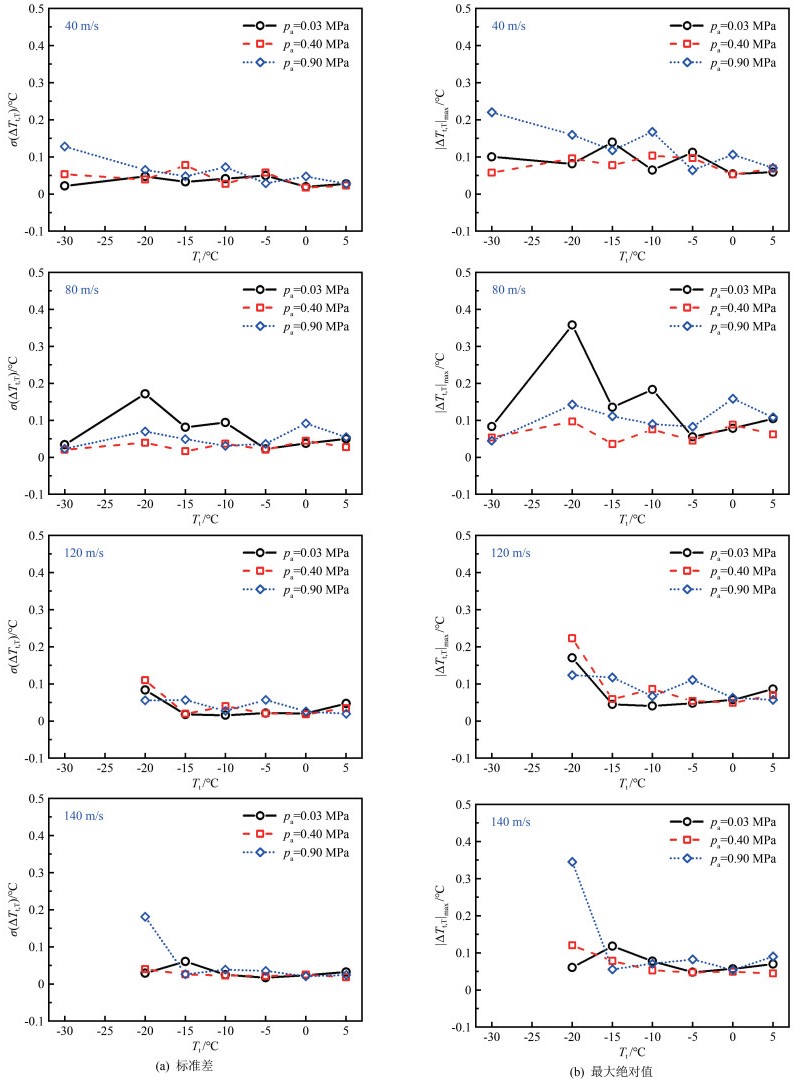

进一步地,图 9给出了试验段中心线处的气流总温时间偏差标准差和最大绝对值。可以看出:试验段气流速度和气流总温以及喷嘴干空气射流对气流总温的时间稳定性并无显著影响,各工况下的气流总温时间偏差标准差和最大绝对值分别小于0.2 ℃和0.4 ℃。

3.1.3 气流总温修正关系和不确定度

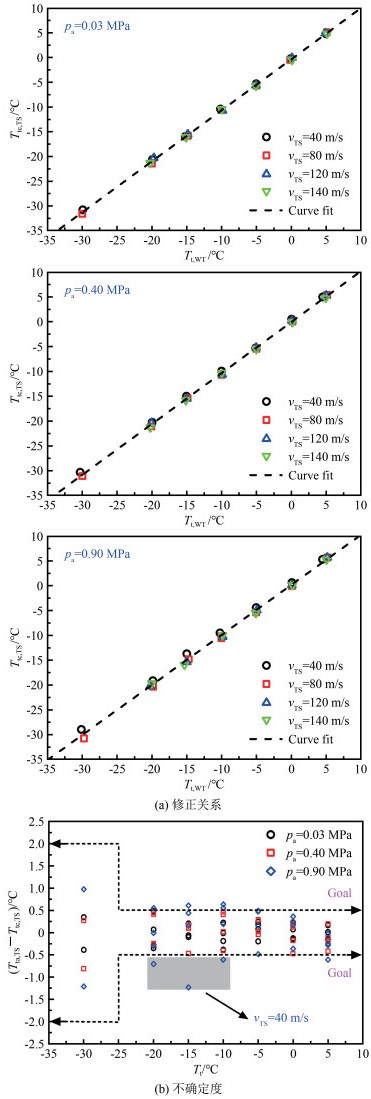

图 10为试验段中心线处的气流总温修正关系和不确定度,包括喷嘴气压0.03、0.40和0.90 MPa对应的试验结果、拟合曲线和不确定度。从图 10(a)可以看出,风洞采集的气流总温与试验段中心线处的气流总温具有显著的线性关系,其拟合公式为:

(4) 式中,KT和BT分别为斜率和截距函数,均为喷嘴气压的函数。

在图 10(b)中,纵轴为采用拟合公式计算的总温(Tta, TS)与试验段中心线处的气流总温之差,黑色虚线为不确定度指标。从图中可以看出,在0.03和0.40 MPa条件下,拟合温度偏差均满足标准要求,但在0.90 MPa条件下,存在个别超标的温度点,且这些点主要集中在40 m/s速度条件下,如图中的阴影区所示。考虑到主要试验工况下喷嘴气压均小于0.40 MPa,因此整体而言温度拟合公式的不确定度满足标准要求。

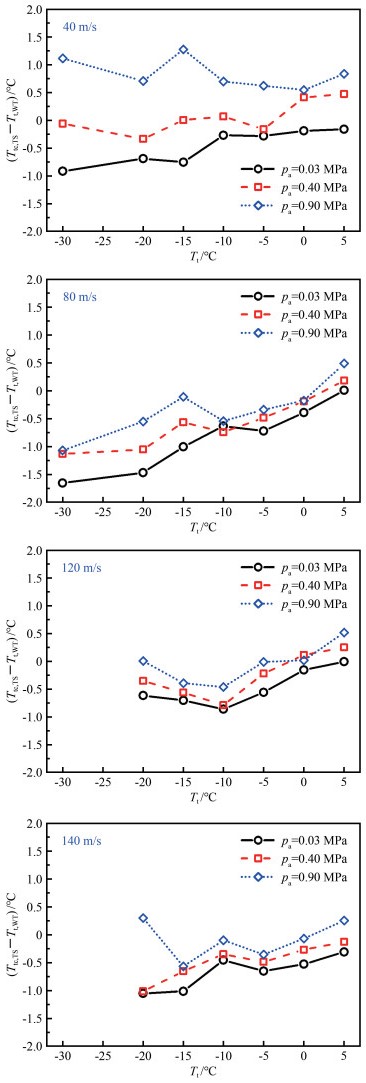

图 11给出了试验段中心线处气流总温与风洞测量总温之差。从图中可以看出:喷嘴干空气射流会提高气流温差,随着喷嘴气压增大,温差不断增大,但增大幅度会随着试验段气流速度的增大而减小,其中,在40 m/s、-30 ℃工况下最大温差超过2 ℃,而超过80 m/s后,温差普遍小于1 ℃(在140 m/s、-20 ℃工况下,温度场均匀性较差,则此时温差超过1 ℃)。这主要是因为:喷嘴向试验气流中注入的高温空气将自身携带的能量传递给试验气流,增大了试验段气流总温,且随着喷嘴气压增大,喷嘴热气流量增大,进而提高了试验段气流总温的增大幅度;但随着试验段气流速度的增大,试验气流流量不断增大,减弱了喷嘴干空气射流对试验气流的影响,导致气流总温的增大幅度减小。

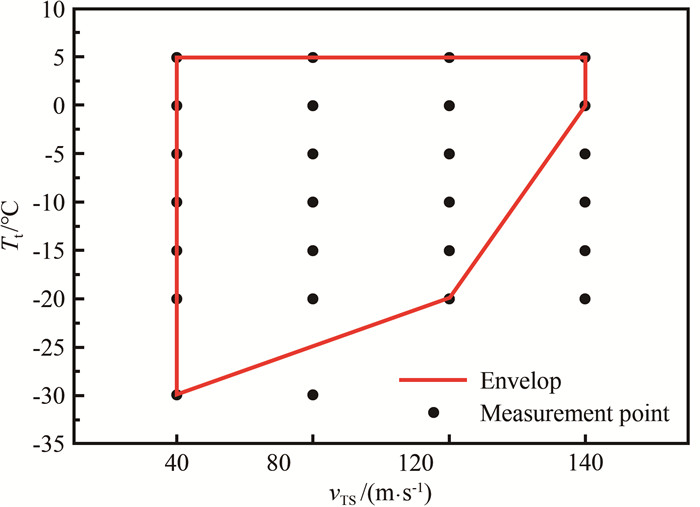

3.2 结冰风洞热流场控制包线

根据结冰风洞主试验段热流场品质评估结果,给出了结冰风洞主试验段热流场控制包线,如图 12所示,其中横轴为试验段名义气流速度,纵轴为试验段名义气流总温,黑点为试验工况点。图中综合考虑试验段模型区内热流场的空间均匀性和时间稳定性,给出了控制包线(红线区域),在该包线范围内,模型区内热流场品质基本满足SAE ARP 5905-2003的指标要求,但在模型区边界处仍存在温度偏差超标的峰值区。需要指出的是,在高风速(超过140 m/s)和低总温(小于-20 ℃)条件下,试验段模型区内存在明显的不均匀峰值区,该区域严重影响气流总温的空间均匀性,制约着结冰风洞的试验模拟范围,因此,需要对3 m×2 m结冰风洞制冷系统进行升级改造,提高高风速和低总温条件下的温度空间均匀性,扩展试验模拟范围。

4 结论

本文建立了结冰风洞热流场符合性验证方法,开展了3 m×2 m结冰风洞主试验段热流场符合性验证试验,得到以下结论:

(1) 基于目前制冷系统性能,降低试验段气流总温和提高试验段气流速度会减弱试验段内热流场的空间均匀性,但对时间稳定性并无显著影响。

(2) 喷嘴干空气射流对试验段模型区内气流总温的空间均匀性和时间稳定性并无显著影响,但会提高试验段气流总温,尤其对40 m/s条件下的热流场的影响最为显著。

(3) 在主要试验条件下,结冰风洞热流场品质基本满足SAE ARP 5905-2003指标要求。

-

表 1 0.375 MPa时的应力实测值

Table 1 Measured stress value at 0.375 MPa

测点 方向1

0°方向2

-45°方向3

-90°等效应力

/MPa1 -9.90 -11.92 -8.13 14.2 2 -8.71 -9.60 -8.10 12.7 3 -25.40 -17.14 -24.34 38.8 4 -12.15 -25.76 -44.87 48.7 5 9.50 -10.60 -28.48 30.2 6 -4.56 -4.22 -5.21 7.4 7 58.46 70.81 74.34 100.4 8 28.48 52.92 74.09 83.3 9 -7.06 0.25 5.54 9.0 10 -23.94 -44.03 -60.42 68.3 表 2 200 K时应力实测值

Table 2 Measured stress value at 200 K

测点 方向1

0°方向2

-45°方向3

-90°等效应力

/MPa1 14.39 5.65 -57.43 70.8 3 37.68 11.18 21.70 52.7 4 6.12 13.14 19.11 21.0 5 -18.13 32.51 49.21 57.7 6 29.84 48.59 66.07 76.3 10 24.23 38.47 52.03 60.4 -

[1] GOODYER M J. The cryogenic wind tunnel[J]. Progress in Aerospace Sciences, 1992, 29(3):193-220. DOI: 10.1016/0376-0421(92)90008-6

[2] ZHANG Z, NIU L. Current Status and key technologies of cryogenic wind tunnel[J]. Cryogenics, 2015, 2:57-62. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dwgc201502011

[3] BRUCE W E, GLOSS B B. The US national transonic facility, NTF[R]. AGARD-R-774, 1989.

[4] GREEN J, QUEST G. A short history of the European Transonic Wind Tunnel (ETW)[J]. Aerospace Sciences, 2011, 47:319-368. DOI: 10.1016/j.paerosci.2011.06.002

[5] 廖达雄, 黄知龙, 陈振华, 等.大型低温高雷诺数风洞及其关键技术综述[J].实验流体力学, 2014, 28(2):1-6, 20. http://www.syltlx.com/CN/abstract/abstract10710.shtml LIAO D X, HUANG Z L, CHENG Z H, et al. Review on large-scale cryogenic wind tunnel and key technologies[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(2):1-6, 20. http://www.syltlx.com/CN/abstract/abstract10710.shtml

[6] 宋远佳, 陈振华, 赖欢, 等.低温风洞绝热系统的研究现状及其关键技术[J].哈尔滨工业大学学报, 2019, 51(7):63-69. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hebgydxxb201907009 SONG Y J, CHEN Z H, LAI H, et al. Development and key technology of cryogenic wind tunnel insulation system[J]. Journal of Harbin Institute of Technology, 2019, 51(7):63-69. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hebgydxxb201907009

[7] 陈振华, 聂徐庆, 杨文国.小型低温风洞压缩机转子结构设计[J].实验流体力学, 2018, 32(1):98-104. http://www.syltlx.com/CN/abstract/abstract11086.shtml CHEN Z H, NIE X Q, YANG W G. Structural design of a small cryogenic wind tunnel compressor rotor[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(1):98-104. http://www.syltlx.com/CN/abstract/abstract11086.shtml

[8] 孙德文, 陈万华, 祝长江, 等. Nitronic 50不锈钢低温冲击韧性大幅降低原因分析[J].理化检验(物理分册), 2017, 53(10):750-753. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QKC20172017110100036343 SUN D W, CHEN W H, ZHU C J, et al. Cause analysis on significant decrease of impact toughness of Nitronic 50 stainless steel at cryogenic temperature[J]. Physical Testing and Chemical Analysis (Part A:Physical Testing), 2017, 53(10):750-753. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=QKC20172017110100036343

[9] 王嵘, 郝春功, 杨娇萍, 等.超低温复合材料的研究进展[J].化工新型材料, 2007, 35(7):8-10. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hgxxcl200707003 WANG R, HAO C G, YANG J P, et al. Research advances in cryogenic composites[J]. New Chemical Materials, 2007, 35(7):8-10. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hgxxcl200707003

[10] 周丽敏, 李祥东, 汪荣顺.移动式低温容器中的纤维增强复合材料[J].低温与超导, 2008, 36(8):5-8, 21. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dwycd200808002 ZHOU L M, LI X D, WANG R S. Fibre reinforced composites in portable cryogenic containers[J]. Cryogenics and Superconductivity, 2008, 36(8):5-8, 21. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dwycd200808002

[11] ALLEN R F, BOWEN P. Thermo elastic analysis of a type 3 cryogenic tank considering curing temperature and autofrettage-press[J]. Journal of Reinforced Plastics and Composites, 2008, 27(5):459-471. DOI: 10.1177/0731684407081371

[12] 朱立伟, 柳建华, 张良, 等. LNG船用超低温球阀的低温应力分析及数值模拟[J].低温与超导, 2010, 38(5):11-14. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dwycd201005003 ZHU L W, LIU J H, ZHANG L, et al. Numerical simulation of stress and tightness of cryogenic valve used in LNG carrier[J]. Cryogenics and Superconductivity, 2010, 38(5):11-14. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dwycd201005003

[13] 张志秋, 陈振华, 聂旭涛, 等.基于流固热耦合低温风洞扩散段热力学特性分析[J].实验流体力学, 2016, 30(6):18-25. http://www.syltlx.com/CN/abstract/abstract10975.shtml ZHANG Z Q, CHEN Z H, NIE X T, et al. Thermodynamic characteristic analysis of the cryogenic wind tunnel diffuser section based on fluid-thermal-structural coupling[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(6):18-25. http://www.syltlx.com/CN/abstract/abstract10975.shtml

[14] 麻越垠, 聂旭涛, 陈万华, 等.基于响应面法的低温风洞扩散段热力学模型修正[J].实验流体力学, 2017, 31(4):71-78. http://www.syltlx.com/CN/abstract/abstract11043.shtml MA Y Y, NIE X T, CHEN W H, et al. Thermodynamics model updating of cryogenic wind tunnel diffuser based on response surface method[J]. Journal of Experiments in Fluid Mechanics, 2017, 31(4):71-78. http://www.syltlx.com/CN/abstract/abstract11043.shtml

[15] 刘砚涛, 王莉敏, 吴兵, 等.低温静力试验热应变/热应力修正方法研究[J].强度与环境, 2014, 41(2):34-38. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qdyhj201402006 LIU Y T, WANG L M, WU B, et al. Research of modifying thermal strain/stress in low temperature static test[J]. Structure & Environment Engineering, 2014, 41(2):34-38. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qdyhj201402006

下载:

下载: