Study on varying dynamic pressure control of flow field in 2m supersonic wind tunnel

-

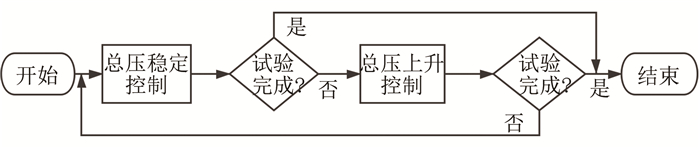

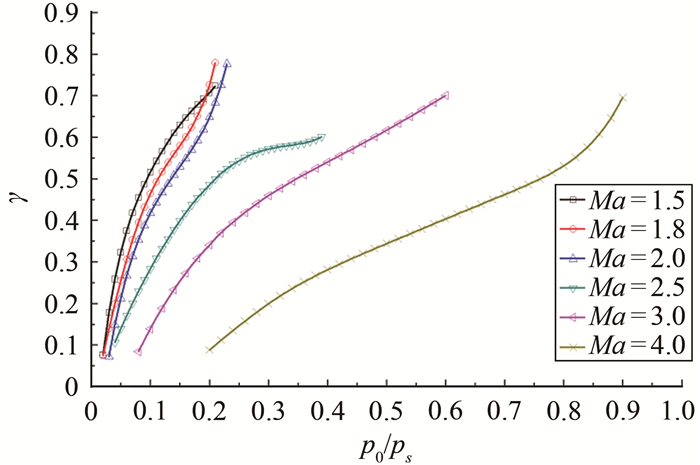

摘要: 颤振试验要求风洞必须具备变速压试验能力,为此在2 m超声速风洞开展了流场变速压控制方法研究。针对总压宽范围多阶梯运行时主调压阀调节能力不一致的问题,采用总压分组、误差分段的控制方法解决了这一难题。通过基于主调压阀阀门特性曲线的控制方法,实现了总压上升速率可调的目标,避免了复杂的控制参数整定过程,显著减少了调试车次。试验结果表明:采用该控制方法,一次试验可以完成多个总压阶梯的控制,并且总压稳定精度达0.3%,速压超调量小于0.5 kPa,总压上升速率可调。通过本文工作,2 m超声速风洞具备了变速压试验能力,并成功应用于型号试验。Abstract: The flutter test requires that the wind tunnel must have the capability of varying dynamic speed pressure. Therefore, the flow field control method was studied in the 2m supersonic wind tunnel. For the problem that the regulating characteristics of the main pressure regulating valve are not consistent when the total pressure is running in a wide range of steps, the method of the total pressure grouping and error segmentation control is adopted to solve the problem. The control method based on the characteristic curve of the main pressure regulating valve is adopted to meet the requirements of adjustable total pressure rise rate, which avoids the process of setting control parameters and requires fewer times of debugging. Test results show that the method can complete multiple total pressure control in a test, the main pressure stable precision reaches 0.3%, the overshoot of the dynamic pressure is less than 0.5kPa, and the total pressure rise rate is adjustable. The 2m supersonic wind tunnel has the capability of varying dynamic speed pressure, and has been successfully applied in the model test.

-

0 引 言

目前世界上在用的大尺寸航空声学风洞有20余座,分布在美国、德国、意大利、日本和韩国等多个国家[1-4]。5.5 m × 4.0 m航空声学风洞背景噪声和湍流度指标均达到世界先进水平[5-6]。该风洞闭口试验段用于容纳试验模型开展闭口试验,是风洞回路的关键部段。本文主要针对该航空声学风洞闭口试验段总体结构方案、定位与锁紧、提升机构、可更换下壁板和开度可调侧壁板等进行了详细研究,并对加工和装配过程中的加工变形控制技术和装配精度保证等技术进行了介绍。

1 设计指标及功能要求[7]

1)试验段尺寸为5.5 m(宽) × 4 m(高) × 14 m(长)。

2)试验段为闭口,风速为8~130 m/s。

3)闭口试验段模型区中心湍流度 ≤ 0.05%。

4)轴向静压梯度设计指标L|dCp/dx| ≤ 0.003 (轴向静压梯度dCp/dx指试验段静压沿中心轴向变化,L为模型区长度)。

5)满足风洞开、闭口试验状态快速切换要求。

6)满足腹撑、尾撑、半模、地效试验活动地板(单带)等试验配套需求。

2 总体技术方案

根据闭口试验段研制指标和功能需求,将闭口试验段设计为可移动部段,放弃了传统的轨道运输方案(轨道运输方案会使消声室地面轨道错综复杂,导致换向和消声室大门密封困难及试验效率低等问题)。采用气浮驱动技术,以满足开口和闭口试验工况快速切换[8-9]要求。气垫运输路径采用压光水泥地面(水平度 ≤ 0.5%,平面度 ≤ 0.5%),在闭口试验段长期停放位置预埋钢板。

为降低该风洞在开口状态下的射流噪声,采用不同形式的声学喷口。不同形式的声学喷口具有不同的出口形状,由开口试验状态切换到闭口试验状态时,若直接将闭口试验段入口与声学喷口出口对接,对接处的过渡与密封处理极其困难,将影响低湍流度试验性能指标。因此,在方案设计时,在闭口试验段前部向上游增加了声学喷口长度,切换试验状态时,将声学喷口拆除,闭口试验段入口直接与收缩段出口对接。

考虑到风洞模型、尾撑变角度机构重量和尺寸较大,为方便其进出闭口试验段,在试验段顶部设置进出通道,并在试验段上框架设计了电动执行的提升平移机构。采用带行走机构、可沿导轨轴向移动的可更换下壁板,能够兼顾常规试验与地效试验等特种试验,使闭口试验段具有高适应性的功能扩展能力。侧壁板采用“铰链+推杆”的方案实现扩散角可调,为优化闭口试验段轴向静压梯度提供了技术支撑。基于上述功能需求和总体方案,结合试验段内表面高精度要求、大跨距支腿对试验段的高刚性要求,以及试验段装配精度要求[10-13],对闭口试验段采用了“框架+壁板”的结构形式。

3 闭口试验段设计

闭口试验段主要包括支腿、框架、壁板、上下转盘和提升平移机构等,如图1所示。闭口试验段外形尺寸16.15 m(长) × 8.1 m(宽) × 12.15 m(高),中心轴线标高8 m,总重187 t。试验段整体采用框架结构,选取刚度较大的工字钢及箱型梁作为主要承力构件。壁板装配在框架上,形成15 m(长) × 5.5 m(宽) × 4 m(高)的气流通道;下壁板为可更换结构形式,通过轮式机构驱动,可顺利进出试验段。试验段共有4组支腿,用于支撑上部洞体结构,支腿下部均为π形结构,用以安装气垫模块。上、下转盘分别安装于上、下壁板,上、下转盘同轴且可随壁板移动。提升平移机构位于试验段顶部,可将上、中壁板提起,并平移到试验段后方。

3.1 有限元分析

为了保证闭口试验段各精度指标的实现和运行安全,采用有限元方法对其结构强度、刚度及模态进行了分析[14]。

重点针对闭口试验段框架静力学和动力学进行分析。在对应支撑处施加4个壁板的重力、气动载荷、提升装置及转盘等载荷后,计算得到主体结构等效应力 < 100 MPa,应力集中处最大应力为131 MPa(图2),可以通过工艺倒角加以改善。最大变形为2.79 mm(位于框架上横梁处,图3),满足强度设计要求(安全裕度≥ 1.5)和刚度要求(≤ 3 mm)。前六阶模态振型及固有频率如图4所示。试验段气流平稳,压力脉动极小,不会激发闭口试验段的共振。在实际运行中,试验段的振动状态良好。

3.2 定位和锁紧

闭口试验段采用气浮驱动,重复定位精度不高,若不进行精准定位,对流场品质影响很大。同时,闭口试验段利用气浮驱动就位后,须与风洞洞体或地基进行定位和锁紧,以防风洞运行过程中闭口试验段在气动力作用下移位,降低风洞流场品质,影响风洞安全运行。在设计中采取了如下措施:在闭口试验段前、后支腿支座不同侧面位置分别设置一组导向轮和垂直定位装置,在对应支腿就位位置的预埋钢板上设置与风洞轴线平行的Y形导向槽;在闭口试验段入口端中心标高位置两侧设置导向销,位置与收缩段出口段两侧的弹性滚轮导向装置对应;在闭口试验段入口两侧设置转销连接机构,用于闭口试验段入口法兰与收缩段出口法兰的快速连接,两法兰之间充气密封,确保试验段流场达标。

具体定位过程为:通过气垫运输使闭口试验段支腿上的导向轮进入Y形导向槽,经Y形导向槽沿气流反向由粗略到精准导向,再将闭口试验段两侧的导向销插入收缩段出口两侧的弹性滚轮导向装置,进行高精度导向;当两法兰面接触后,插入支腿位置的垂直定位装置,防止闭口试验段气垫泄压后位置移动,然后进行气垫泄压。依靠弹性滚轮装置弹性下降至风洞安装位置,此时以转销机构锁紧连接法兰面,充气密封。闭口试验段移出与上述相反。

3.3 提升平移机构的设计

提升平移机构用于将闭口试验段上中壁板(长5.5 m ,宽 5.3 m,重14 t)提升600 mm后,再沿试验段轴线方向后移5500 mm,为腹撑支杆、尾撑变角度机构、模型等提供安装通道。其关键技术主要有2个方面的挑战:

1)实现提升及平移功能。

2)提升重量重,提升过程中螺旋升降机丝杆受压,存在失稳风险。

主要解决措施为:

1)为实现提升及平移功能,提升平移机构由提升平台和平移机构组成。提升平台通过一组4台机械同步的螺旋升降机实现对上中壁板的提升功能;平移机构采用两侧对称丝杆螺母副驱动、直线导轨副导向,并控制两侧伺服电机实现同步驱动。

2)提升平移机构原设计方案如图5所示,提升框架与上中壁板固连为一体,由4台螺旋升降机同步驱动。螺旋升降机丝杆在提升过程中受压力作用,其外载荷为提升框架和上中壁板重量之和,受载偏大,存在失稳风险。经优化后,提升平移机构如图6所示:提升机构只提升上中壁板部分,提升载荷减小(约8 t);螺旋升降机丝杆只受拉力作用,不存在失稳风险;4组提升支腿均有轴承导向装置,横向稳定性增加,极大提高了机构刚度,满足设计要求。

3.4 可更换下壁板及开度可调侧壁板的设计

为满足可更换地效试验活动地板(单带)的设计要求,重点考虑了更换的便捷性与重复性定位精度,采用如图7所示的行走轮式可更换下壁板,由电机驱动沿布置在下框架上的钢轨移动。如图8所示,壁板前端设置一对导向销,用于壁板就位过程中的导向,以此确保横向定位精度。壁板两侧各设2个插销定位机构(图9),用于确保壁板轴向定位精度。同时,将壁板与试验段框架连为一体,共同承受气动载荷,以确保壁板在试验状态不松动。更换壁板时,将壁板更换车与试验段出口对齐,松开侧向插销,壁板通过行走机构自试验段框架运行至壁板更换车上,完成下壁板更换。

为满足闭口试验段轴向静压梯度调节需要,试验段出口宽度尺寸可调,可调范围为5.50~5.74 m。侧壁板前端通过铰链固定在过渡段上,后端通过2组手动推杆驱动侧壁板绕前端铰链转动,实现试验段出口宽度尺寸的调节(图10)。侧壁板尺寸大(13.5 m× 4 m × 0.336 m,长 × 宽 × 厚),质量重(>10 t),为避免在开度调节时侧壁板产生非均匀变形,设计中做如下处理:

1)在侧壁板下均匀布置多组滑动支座,壁板重量通过支座均匀作用于下方主纵梁,侧壁板与支座接触面为不锈钢/聚四氟乙烯摩擦副。经计算,该摩擦副产生的摩擦力对侧壁板变形影响极小。

2)通过控制侧壁板高度,使侧壁板上端与上框架和主纵梁间留有一定间隙,避免侧壁板开度调节时发生卡滞。

4 制造和装配

闭口试验段结构复杂,制造和装配精度要求高,因此解决制造和装配过程工艺问题十分重要。主要从加工变形控制技术和装配精度保证措施2个方面进行说明。

4.1 焊接变形控制技术

闭口试验段焊接加工件多为大尺寸薄壁件,在焊接过程中容易产生变形,若焊接工艺采取不当,将导致加工余量无法满足要求。对上述结构件主要采取焊前预防、焊接过程控制、焊后校正等手段控制焊接变形[15]。以如下3类结构件为例:

1) 壁板类焊接

以上壁板(6 m × 5.5 m × 12 mm,长 × 宽 × 厚,筋为槽钢)为例(图11),焊缝全部集中在底板上表面,底板下表面需切削加工。该结构件焊接主要控制角变形,解决措施为在壁板下表面装焊相同大小的底板。焊接时,同时从底板中心向两侧对称装焊各肋板。采用对称的逆向分段焊接法焊接各肋板,将整个焊缝分成若干分段,每一段的焊接方向皆与焊接总方向相反。

2) 箱型梁焊接

左右主纵梁均为细长箱形结构,在焊接过程中应严格控制焊接产生的扭曲和角变形。图12为主纵梁焊接的场景。焊接时,在顶板与底板表面装焊防变形底板;从中间向两端分别装焊除底座外的各肋板、档板,通过分析施焊后可能产生变形的大小及方向,在焊接前使被焊件发生大小相同、方向相反的变形,以抵消或补偿焊接导致的变形(反变形措施)。

3) 框架焊接

上框架结构(13.25 m × 7.7 m × 0.25 m,长 × 宽 × 高,如图13所示)刚性较差,焊接时容易产生扭曲变形和角变形。焊接时,先装焊各横梁和纵梁,回火后按接口部位采用镗削方式加工至满足装配焊接要求。将各横梁与纵梁的装配位置整体焊接在一个大底板上定位,并对结构刚性差的部位使用拉筋进行加固,防止焊接变形和后续的热处理变形。

4.2 装配精度保证措施

闭口试验段尺寸大、装配零件多、装配精度要求高。按照从下到上、从外到内的顺序,依次装配两侧主纵梁、下壁板、侧框架、左右侧壁板、上壁板和上框架。

闭口试验段安装主要有2个关键指标要求:1)上下转盘同轴度≤Φ0.3 mm;2)壁板的平面度≤5 mm、平行度≤5 mm、对称度≤2 mm。实践证明,为保证上下转盘同轴度要求,在保证主纵梁加工质量的前提下,在装配环节应避免两侧主纵梁发生扭转、倾斜等现象。计算表明主纵梁安装精度对上下转盘同轴度安装指标的实现起决定性作用,应该在安装前通过理论计算,确定出其安装精度范围,避免安装后期指标不达标而重新调整。闭口试验段内型面的平面度、平行度、对称度及对角偏差等要求较高,而内腔型面共由14块壁板组成(上、下各由5块壁板组成,左、右各由2块壁板组成),各壁板尺寸大、刚度不一,壁板之间须互相协调才能达到型面要求。因此,闭口试验段壁板装配应根据不同的壁板形式,确定不同的调整方式,如采用拉(顶)杆使壁板产生强制变形以满足平面度要求,增加壁板间的连接装置使壁板阶差满足要求等[16]。通过采用上述方法,该闭口试验段各安装指标均达到要求。

5 结 论

1)经试验表明:闭口试验段在最高风速130 m/s的工况下能够安全稳定运行。试验段的加工精度满足试验要求,各风速工况下模型中心区气流湍流度< 0.05%;在常用风速条件下,调节扩散角尺寸,轴向静压梯度满足了设计指标(≤0.003)的要求。

2)闭口试验段高精度定位和可移动的功能特点,满足了腹撑、尾撑、半模、地效、活动地板(单带)等试验功能的需求。

3)闭口试验段的定位与锁紧、提升机构等设计方案对同类型风洞的闭口试验段研制具有一定借鉴意义。

-

[1] 李周复.风洞试验手册[M].北京:航空工业出版社, 2015. [2] 樊则文.导弹伺服气动弹性稳定性分析方法研究[D].西安: 西北工业大学, 2005. [3] 闫昱, 余立, 吕彬彬, 等.超声速颤振风洞试验技术研究[J].实验流体力学, 2016, 30(6): 76-80. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201606012 Yan Y, Yu L, Lyu B B, et al. Research on flutter test technique in supersonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(6): 76-80. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201606012

[4] 郭洪涛, 陈德华, 吕彬彬, 等.大展弦比机翼跨声速静气动弹性风洞试验[J].空气动力学学报, 2017, 35(6): 841-845. DOI: 10.7638/kqdlxxb-2015.0075 Guo H T, Chen D H, Lyu B B, et al. Wind tunnel test on transonic static aeroelasticity of high-aspect-ratio wing[J]. Acta Aerodynamica Sinica, 2017, 35(6): 841-845. DOI: 10.7638/kqdlxxb-2015.0075

[5] Ruhlin C L, Tuovila W J. Transonic and supersonic flutter investigation of 1/2-size models of all-movable canard surface of an expendable powered target[R]. NASA-TM-SX-616, 1961.

[6] Ryneveld A D. Correlation of flutter analysis and test results for half-span SST wing models in subsonic and supersonic flow[R]. Boeing Commercial Airplane Company, 1973.

[7] William D A. The aeroelastic design and testing of the F/A-22[C]//Proc of the 2005 USAF Aircraft Structural Integrity Program Conference. 2005.

[8] 芮伟, 易凡, 杜宁, 等. 2.4 m跨声速风洞颤振试验流场控制技术研究[J].实验流体力学, 2012, 26(6): 83-86. DOI: 10.3969/j.issn.1672-9897.2012.06.018 Rui W, Yi F, Du N, et al. Study on flow field control technical of flutter test in 2.4 m transonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6): 83-86. DOI: 10.3969/j.issn.1672-9897.2012.06.018

[9] 高鹏, 郭洪涛, 余立, 等. 0.6 m风洞亚跨声速连续变速压运行方式研究[C]//中国空气动力测控技术六届五次全国学术交流会论文集. 2014. [10] 季辰, 赵玲, 朱剑, 等.高超声速风洞连续变动压舵面颤振试验[J].实验流体力学, 2017, 31(6): 37-44. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201706006 Ji C, Zhao L, Zhu J, et al. Hypersonic wind tunnel flutter test research on rudder models by continuously varying dynamic pressure[J]. Journal of Experiments in Fluid Mechanics, 2017, 31(6): 37-44. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201706006

[11] 高川, 周波, 蒋婧妍, 等.基于LabVIEW的大型超声速风洞总压测控系统设计与应用[J].测控技术, 2014, 33(8): 84-87. DOI: 10.3969/j.issn.1000-8829.2014.08.022 Gao C, Zhou B, Jiang J Y, et al. Design and implementation of total pressure measurement and control system of large scare supersonic wind tunnel based on LabVIEW[J]. Measurement and Control Technology, 2014, 33(8): 84-87. DOI: 10.3969/j.issn.1000-8829.2014.08.022

[12] 路波.高速风洞测力试验数据处理方法[M].北京:国防工业出版社, 2015. [13] 黄知龙, 徐大川, 张国彪.大型暂冲式风洞调压阀设计与特性实验[J].实验流体力学, 2012, 26(6): 87-90, 95. DOI: 10.3969/j.issn.1672-9897.2012.06.019 Huang Z L, Xu D C, Zhang G B. Aerodynamic design and characteristic test of large intermittent wind tunnel control value[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6): 87-90, 95. DOI: 10.3969/j.issn.1672-9897.2012.06.019

[14] 洪志伟.暂冲式风洞马赫数模糊自适应控制系统研究[D].沈阳: 东北大学, 2011. Hong Z W. The research of fuzzy adaptive control system in blow-off wind tunnel Mach number[D]. Shenyang: Northeastern University, 2011.

[15] 金志伟, 杨兴锐, 苏北辰.基于神经网络的风洞马赫数预测控制仿真研究[J].兵工自动化, 2016, 35(3): 59-60. DOI: 10.7690/bgzdh.2016.03.014 Jin Z W, Yang X R, Su B C. Predictive control simulation research of Mach number in wind tunnel based on neural net-work[J]. Ordnance Industry Automation, 2016, 35(3): 59-60. DOI: 10.7690/bgzdh.2016.03.014

[16] 尼文斌, 董金刚, 刘书伟, 等.自适应遗传PID算法在风洞风速控制中的应用[J].实验流体力学, 2015, 29(5): 84-88. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201505014 Ni W B, Dong J G, Liu S W, et al. Application of PID based on adaptive genetic algorithms in wind velocity control system of wind tunnels[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(5): 84-88. http://d.old.wanfangdata.com.cn/Periodical/ltlxsyycl201505014

[17] 王博文, 黄叙辉, 秦建华, 等.遗传算法在跨超声速风洞总压控制中的应用[J].计算机测量与控制, 2017, 25(11): 74-77. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsjzdclykz201711019 Wang B W, Huang X H, Qin J H, et al. Application of genetic algorithms in total pressure control system of transonic and supersonic wind tunnel[J]. Computer Measurement & Control, 2017, 25(11): 74-77. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jsjzdclykz201711019

[18] 高川, 刘烽, 周波, 等.某超声速风洞测控系统[J].兵工自动化, 2013, 32(2): 63-66. http://d.old.wanfangdata.com.cn/Periodical/bgzdh201302018 Gao C, Liu F, Zhou B, et al. Measure and control system of the supersonic wind tunnel[J]. Ordnance Industry Automation, 2013, 32(2): 63-66. http://d.old.wanfangdata.com.cn/Periodical/bgzdh201302018

[19] 褚卫华, 汤更生, 王帆. 2 m×2 m超声速风洞流场控制策略研究与实现[J].实验流体力学, 2012, 26(5): 98-102. DOI: 10.3969/j.issn.1672-9897.2012.05.021 Chu W H, Tang G S, Wang F. Research and realization on the control strategies of the 2 m×2 m supersonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(5): 98-102. DOI: 10.3969/j.issn.1672-9897.2012.05.021

下载:

下载: