Weak signal detection of MEMS hot-film wall shear stress sensors

-

摘要: MEMS热膜式壁面剪应力传感器的输出信号是带有基础电压的微弱电压信号,无法通过放大器直接放大的方法实现高精度测量。文章提出在输出信号放大前增加信号平衡环节,在保留有效信号的前提下减小基础电压,再通过放大的方法实现其高精度测量,有效解决了MEMS热膜式壁面剪应力传感器微弱信号检测的难题。文章介绍了MEMS热膜式壁面剪应力传感器微弱信号检测的技术方案、关键技术、测试检验及试验应用实例。Abstract: The weak signal of MEMS hot-film wall shear stress (WSS) sensors is hard to detect by direct amplification due to the inherent basic voltage. An effective method to solve this problem is proposed, which is to add an output-balancing system (OBS) before the signal is amplified. The basic voltage is decreased while the signal is retained. The development of the output-balancing system is presented, including the technical scheme, key technologies, examination and application.

-

Keywords:

- MEMS /

- hot-film /

- wall shear stress /

- sensors /

- weak signal detection

-

0 引言

一直以来,通过有效的技术措施实现减阻增效、提高水下航行体综合航行性能是水动力研究的重要内容。壁面剪应力的精确测量对于研究水下物体边界层流动、寻求有效的减阻增效措施至关重要[1-2]。物体近壁湍流流动现象具有时间和位置的不确定性,流动结构尺度小,生命周期短,且对外界扰动极为敏感。这些特性对测试和辨识技术提出了很高的要求,传统传感器一般难以满足[3]。MEMS (微机电系统) 技术的发展为上述问题,包括壁面剪应力大面积、长时间、高精度测量问题的解决提供了可能[4-5]。

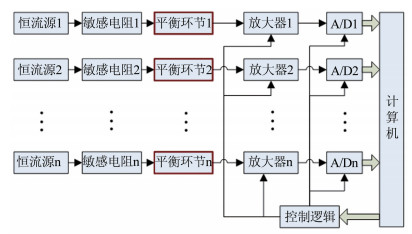

壁面剪应力的测量方法大致分为2类:直接测量法,如浮动元件法、油膜干涉法;间接测量法,如热线/热膜法、普林斯顿管法、斯坦顿管法和底层隔板法等[3, 6]。其中,热膜法以频响快、空间分辨率高、对流场干扰小及可靠性高等特点获得了较为广泛的应用[7-12]。MEMS热膜式壁面剪应力传感器的输出信号是带有基础电压 (伏级) 的微弱电压信号 (微伏级),需通过放大以实现高精度测量,但受制于常用数采系统的输入限制 (-10~10V),放大倍数有限,无法满足测量要求。因此,文章提出在输出信号放大前增加信号平衡环节,在保留有效信号的前提下减小基础电压,再通过放大的方法实现其高精度测量,有效解决了MEMS热膜式壁面剪应力传感器微弱信号检测的难题。

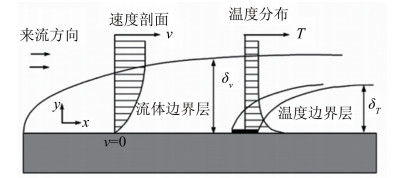

1 传感器敏感原理和输出信号特性

本文所采用的水下MEMS热膜式壁面剪应力传感器敏感原理基于热转移法[13],即在恒流驱动下,电流加热贴附壁面的MEMS传感器热薄膜敏感元件,热能在不同流动情况 (壁面剪应力) 下通过热对流的形式转移到流场中,引起热敏电阻阻值的变化。可以再通过测量热敏电阻两端的电压变化,检测热敏电阻阻值变化,实现壁面剪应力的测量,如图 1和2所示。

灵敏度和动态响应速度是热膜式传感器的2大性能指标。灵敏度主要与激励电流大小有关,恒流源提供的激励电流越大,电桥输出电压信号越大。然而在水下使用时,采用较大的激励电流加热热敏电阻,容易在电阻表面产生附着的气泡,影响热对流[14]。热敏元件的厚度直接影响传感器的动态响应速度,其表面积大小则决定了对流换热与向衬底传热的比例,而向衬底的传热是应该尽量减小的[15]。结合传感器性能指标及工程实际应用,文章最终采用的恒流源激励电流I0为50mA,热敏元件长×宽×厚=3mm×50μm×2μm,基础阻值R0约20Ω(取决于微加工工艺偏差,在16~24Ω范围内)。

由热膜式传感器的敏感原理可知,经I0=50mA恒流源激励后,无壁面剪应力输入条件下热敏电阻两端的基础电压U0约为0.8~1.2V (U0=I0×R0),而满量程情况下热敏电阻阻值最大变化ΔRm/ R0≈-10%,换算成输出电压变化量ΔUm约为-100mV。对于量程为0~50Pa的传感器,要实现0.1Pa分辨率的精密测量,其输出信号分辨率至少需达到0.1Pa×(-100mV)/50Pa=-0.2mV。如此微弱的输出电压变化量ΔU(微伏量级) 在输出电压信号U(U=U0+ΔU,伏量级) 中难以分辨。

2 平衡环节设计方案

可在输出电压信号U放大前增加信号平衡环节,在保留输出电压变化量ΔU的情况下尽量减小基础电压U0,将U0控制在-1~1mV范围内,则输出电压信号U将控制在-101~1mV范围内,再通过放大实现ΔU的测量,如图 3所示。平衡环节技术要求如表 1所示。

表 1 平衡环节技术要求Table 1 Technical requirements of the OBS序号 技术指标 参数 1 平衡电压范围 0.5~1.5V 2 平衡精度 ≤1mV 3 综合漂移 ≤0.03%·(h·℃-1) 4 输入阻抗 ≥10MΩ 5 输出阻抗 ≤1kΩ 6 输出噪声 ≤10μV (p-p) 进行传感器微弱信号检测时,首先需要在无壁剪应力输入的情况下,将各通道对应的初始基础电压信号U′ 0通过相应的平衡环节进行平衡,待各通道输出端电压均达到预设值 (-1~1mV),即平衡完成后,得到各通道相应基础电压U0,平衡环节将记录各通道的平衡量 (U′ 0-U0),直至完成所有测量。传感器正常工作时,平衡环节输出电压U为平衡后基础电压U0与有效信号ΔU的合成 (U=U0+ΔU),量值为-101~1mV。

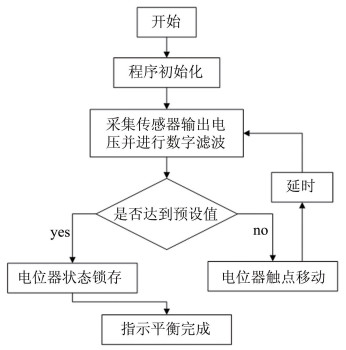

平衡环节工作原理如图 4所示。选用精度为0.1%的电源芯片 (ADR4525) 作基准电源,产生2.5V的基准电压,该电压既作为ADC转换芯片的供电电源,又作为后续平衡电路的参考电压。基准电压经过一个运算放大器 (OPA2335) 构成的电压跟随环节,隔离后续电路阻抗对基准电压的影响,进入分压电路。分压电路由一个1024档分辨率的数字电位器 (X9111) 和精密电阻 (100kΩ) 串联而成,通过数字电位器调节,可产生0.5~1.5V的电压,调节精度为1mV。分压电路的输出电压进入减法器运放的反向端。传感器 (带宽为1kHz) 两端的初始电压经过一个运算放大器 (OPA2335) 构成的电压跟随环节后,进入减法器运放的同向端。减法器运放的输出进入16位ADC (AD7705,采样率为20Hz) 的输入端。ADC的输出进入8位单片机 (PIC16F887) 的输入端,由单片机程序判断平衡后电压是否达到预设值,程序流程图如图 5所示。

3 关键技术及解决方法

3.1 宽电压输入范围和高分辨率

平衡环节输入电压范围为0.5~1.5V,跨度为1V,精度要求≤1mV。常用的数字电位器为10位 (即1024级可调),理论上可以满足精度和跨度要求,而实际上,电路中有固定阻值的分压电阻和数字电位器串联,即便数字电位器电阻可以1024级线性可调,其两端的电压值会是非线性的。当输入电压较小时,电压分辨率高;输入电压较大时,电压分辨率低。为实现整个输入电压范围内电压分辨率都高于1mV,需要采用分档调节。

分档调节基本原理如下:首先基准电源产生2.5V参考电压,通过多路开关 (CD4016) 分别接3组分压电阻,2.5V参考电压经过分压后,可以分别产生0.75、1.25和1.625V的3档电压。可根据实际情况,选择其中最合适的一档电压。用数字电位器 (X9111) 和高精度电阻 (100kΩ) 串联,可以实现二分之一至全电压范围内1024级可调。对应3档电压的可调范围分别为0.375~0.75V、0.625~1.25V、0.8125~1.625V,电压档位越小,可调精度越高,3档精度分别为0.4、0.6和0.8mV。

多路开关默认选用第2档电压,数字电位器初始接入最大电阻,此时可调电压输出为0.625V。平衡环节初始平衡输出若在0~0.625V内说明档位选择正确,多路开关保持;若小于0,说明应选用第1档电压,多路开关做相应变换后保持;若大于0.625V说明应选择第3档电压,多路开关做相应变换后保持。

3.2 隔离市电干扰

为避免市电中的杂散波造成干扰,工作时平衡环节由锂电池 (18650) 供电,每一路通道由2个3.7~4.2V锂电池串联供电,开关电路额外有1个锂电池供电。锂电池串联后的总电压经过1个三极管和3个二极管降压后,额定电压为5V。平衡环节内部设置有锂电池电压检测电路,电池欠压时会有指示灯亮起,提示需要充电。锂电池充电器外接,采用220V市电供电。由于市电干扰的存在,平衡环节在充电时不建议使用。

4 平衡环节测试检验

采用干电池、稳压电源等模拟无壁面剪应力输入时热敏电阻两端的初始基础电压信号,采用Agilent 34401A (6.5bit) 高精度数字万用表测试平衡前、后的电压信号,检测平衡环节的平衡能力。干电池 (1.364 439V,输入噪声小于1μV (p-p)) 作初始基础电压平衡情况,如表 2所示。

表 2 干电池作初始基础电压各通道的平衡情况Table 2 Output-balancing signal of a dry battery basic voltage通道 平衡后电压/mV 输出噪声/(μV (p-p)) 1 0.416 6 2 0.030 6 3 0.031 7 4 0.680 6 5 0.029 7 6 0.552 6 7 0.024 6 8 0.025 7 平衡环节各项技术指标检验情况如表 3所示。

表 3 平衡环节各项技术指标检验Table 3 Specification test of the OBS技术指标 检验情况或结果 结论 平衡范围 输入0.5~1.5V,间隔0.2V 满足要求 平衡精度 每通道进行3次平衡测试 满足要求 综合漂移 平衡后采集1h,漂移<20μV 满足要求 输入阻抗 26 MΩ 满足要求 输出阻抗 230Ω 满足要求 输出噪声 ≤7μV (p-p) 满足要求 5 试验应用

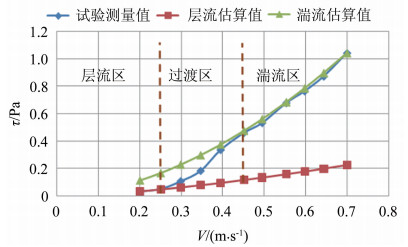

在小型水槽中进行了平板表面MEMS壁面剪应力测量试验,试验段长×宽×高=1850mm×250mm×150mm,平板模型整体长×宽×厚=1000mm×150mm×20mm,MEMS传感器阵列安装于距前缘800mm位置处。

测量了不同来流速度下平板表面的壁面剪应力,以传感器阵列第5通道为例,如表 4和图 6所示。与平板经验估算值[16]比较,最大相对差别为4.8%,测量结果具有较高可信度。初步判断可知,V < 0.251m/s (Re=VL/ν < 222 913) 时,流动为层流;V>0.451m/s (Re>400 533) 时,流动为湍流;0.251m/s < V < 0.451m/s时,流动为层流、湍流过渡状态。

表 4 平板表面MEMS壁面剪应力测量结果Table 4 Results of MEMS WSS measurement on a flat plate来流流速V/(m·s-1) 输出电压变化量ΔU/mV 壁面剪应力τw/Pa 经验估算τw/Pa 相对差别/% 0.201 39.515 0.032 0.034 4.2 0.251 43.784 0.050 0.048 4.1 0.299 50.298 0.106 —— —— 0.347 55.320 0.182 —— —— 0.395 60.795 0.334 —— —— 0.451 63.480 0.459 0.472 2.9 0.495 65.280 0.531 0.558 4.8 0.553 66.670 0.677 0.682 0.7 0.597 67.802 0.764 0.783 2.5 0.643 68.660 0.871 0.894 2.7 0.699 69.706 1.041 1.040 0.1 6 结论

针对MEMS热膜式壁面剪应力传感器实际使用中微弱信号难以检测的问题,设计增加了信号平衡环节,在保留有效信号的前提下减小基础电压,再通过放大的方法实现其高精度测量,有效解决了MEMS热膜式壁面剪应力传感器微弱信号检测的难题。已应用于平板表面壁面剪应力测试试验,效果良好,表明所提出的传感器微弱信号检测方法是有效的。

-

表 1 平衡环节技术要求

Table 1 Technical requirements of the OBS

序号 技术指标 参数 1 平衡电压范围 0.5~1.5V 2 平衡精度 ≤1mV 3 综合漂移 ≤0.03%·(h·℃-1) 4 输入阻抗 ≥10MΩ 5 输出阻抗 ≤1kΩ 6 输出噪声 ≤10μV (p-p) 表 2 干电池作初始基础电压各通道的平衡情况

Table 2 Output-balancing signal of a dry battery basic voltage

通道 平衡后电压/mV 输出噪声/(μV (p-p)) 1 0.416 6 2 0.030 6 3 0.031 7 4 0.680 6 5 0.029 7 6 0.552 6 7 0.024 6 8 0.025 7 表 3 平衡环节各项技术指标检验

Table 3 Specification test of the OBS

技术指标 检验情况或结果 结论 平衡范围 输入0.5~1.5V,间隔0.2V 满足要求 平衡精度 每通道进行3次平衡测试 满足要求 综合漂移 平衡后采集1h,漂移<20μV 满足要求 输入阻抗 26 MΩ 满足要求 输出阻抗 230Ω 满足要求 输出噪声 ≤7μV (p-p) 满足要求 表 4 平板表面MEMS壁面剪应力测量结果

Table 4 Results of MEMS WSS measurement on a flat plate

来流流速V/(m·s-1) 输出电压变化量ΔU/mV 壁面剪应力τw/Pa 经验估算τw/Pa 相对差别/% 0.201 39.515 0.032 0.034 4.2 0.251 43.784 0.050 0.048 4.1 0.299 50.298 0.106 —— —— 0.347 55.320 0.182 —— —— 0.395 60.795 0.334 —— —— 0.451 63.480 0.459 0.472 2.9 0.495 65.280 0.531 0.558 4.8 0.553 66.670 0.677 0.682 0.7 0.597 67.802 0.764 0.783 2.5 0.643 68.660 0.871 0.894 2.7 0.699 69.706 1.041 1.040 0.1 -

[1] 田于逵, 谢华, 黄欢, 等. MEMS壁面剪应力传感器阵列水下标实验研究[J].实验流体力学, 2015, 29(2):1-6. http://www.syltlx.com/CN/abstract/abstract10819.shtml Tian Y K, Xie H, Huang H, et al. Calibration of MEMS wall shear-stress-sensors array for underwater applications[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(2):1-6. http://www.syltlx.com/CN/abstract/abstract10819.shtml

[2] 黄欢, 孙海浪, 田于逵, 等.水下MEMS壁面剪应力传感器标定方案仿真分析与实验验证[J].实验流体力学, 2016, 30(2):79-83. http://www.syltlx.com/CN/abstract/abstract10921.shtml Huang H, Sun H L, Tian Y K, et al. CFD analysis and experimental validation on the scheme of calibration for MEMS wall shear stress sensors array for underwater applications[J]. Journal of Experiments in Fluid Mechanics, 2016, 30(2):79-83. http://www.syltlx.com/CN/abstract/abstract10921.shtml

[3] 孙海浪. 压阻式水下微型壁面剪应力传感器技术[D]. 西安: 西北工业大学, 2012. Sun H L. Piezoresistive underwater micro wall shear stress sensor technology[D].Xi'an:Northwestern Polytechnical University, 2012.

[4] Mark S, Louis C, Toshi N. MEMS shear stress sensors:promise and progress[C]. 24th AIAA Aerodynamic Measurement Technology and Ground Testing Conference, Portland, 2014:1-13.

[5] Ali E. Recent innovations in wall shear stress sensor technologies[J]. Recent Patents on Mechanical Engineering, 2008, 1(1):22-28. DOI: 10.2174/2212797610801010022

[6] Kornilov V I, Litvinenko Y A, Pavlov A A. Skin-friction measurements in an incompressible pressure-gradient turbulent boundary layer. review of techniques and results[R]. AD-A409118, 2002.

[7] Xu Y, Lin Q, Lin G Y, et al. Micromachined thermal shear stress sensor for underwater applications[J]. Journal of Microelectromechanical Systems, 2005, 14(5):1023-1030. DOI: 10.1109/JMEMS.2005.856644

[8] 刘奎, 苑伟政, 钟军威, 等.微型柔性热敏传感器阵列应用研究[J].仪器仪表学报, 2007, 28(9):1583-1587. http://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200709010.htm Liu K, Yuan W Z, Zhong J W, et al. Design and fabrication of micro thermal sensor array[J]. Chinese Journal of Scientific Instrument, 2007, 28(9):1583-1587. http://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200709010.htm

[9] 刘奎, 苑伟政, 钟军威, 等.低速流体边界层分离检测试验[J].机械工程学报, 2008, 44(1):139-143. http://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200801025.htm Liu K, Yuan W Z, Zhong J W, et al. Experiments of low speed fluid boundary-layer separation[J]. Chinese Journal of Mechanical Engineering, 2008, 44(1):139-143. http://www.cnki.com.cn/Article/CJFDTOTAL-JXXB200801025.htm

[10] 梁婷, 夏云峰, 徐华, 等.波浪作用下床面切应力测量初探[J].水道港口, 2010, 31(5):425-428. http://www.cnki.com.cn/Article/CJFDTOTAL-SDGK201005036.htm Liang T, Xia Y F, Xu H, et al. Preliminary study of bed shear stress measurement under wave action[J]. Journal of Waterway and Harbor, 2010, 31(5):425-428. http://www.cnki.com.cn/Article/CJFDTOTAL-SDGK201005036.htm

[11] Ma B H, Ren J Z, Deng J J, et al. Flexible thermal sensor array on PI film substrate for underwater applications[C]. 23rd IEEE International Conference on Micro Electro Mechanical Systems (MEMS), Hong Kong, 2010:679-682.

[12] 梁锦敏, 李建强, 蒋卫民, 等. MEMS传感器测量平板表面摩擦应力高速风洞试验[J].实验流体力学, 2013, 27(1):1-4. http://www.syltlx.com/CN/abstract/abstract10302.shtml Liang J M, Li J Q, Jiang W M, et al. Skin friction measurement of a flat plate in high speed wind tunnel using MEMS sensors[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(1):1-4. http://www.syltlx.com/CN/abstract/abstract10302.shtml

[13] 肖同新, 马炳和, 邓进军, 等.基于柔性热膜传感器的流体壁面剪应力测量系统[J].传感器与微系统, 2013, 32(7):101-105. http://www.cnki.com.cn/Article/CJFDTOTAL-CGQJ201307031.htm Xiao T X, Ma B H, Deng J J, et al. Fluid wall shear stress measurement system based on flexible hot film sensor[J]. Transducer and Microsystem Technologies, 2013, 32(7):101-105. http://www.cnki.com.cn/Article/CJFDTOTAL-CGQJ201307031.htm

[14] 朱鹏飞, 马炳和, 姜澄宇, 等.基于驱动电流的水下热敏剪应力微传感器灵敏度研究[J].传感器与微系统, 2014, 33(9):52-54. http://www.cnki.com.cn/Article/CJFDTOTAL-CGQJ201409016.htm Zhu P F, Ma B H, Jiang C Y, et al. Research on sensitivity of thermal micro sensor for underwater shear stress measurement based on drive current[J]. Transducer and Microsystem Technologies, 2014, 33(9):52-54. http://www.cnki.com.cn/Article/CJFDTOTAL-CGQJ201409016.htm

[15] 刘奎, 苑伟政, 马炳和, 等.微型热敏传感器系统动态特性理论研究[J].仪器仪表学报, 2006, 27(6):648-652. http://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200606021.htm Liu K, Yuan W Z, Ma B H, et al. Investigation in the dynamic characteristic of the micro thermal sensor system[J]. Chinese Journal of Scientific Instrument, 2006, 27(6):648-652. http://www.cnki.com.cn/Article/CJFDTOTAL-YQXB200606021.htm

[16] E·约翰芬纳莫尔, 约瑟夫B·弗朗兹尼编.流体力学及其工程应用[M].北京:机械工业出版社, 2009:279-283. E John F, Joseph B F. Fluid mechanics with engineering applications[M]. Beijing:China Machine Press, 2009:279-283.

下载:

下载: