Cooling and friction reduction performance and mechanism of supersonic film cooling using hydrogen and hydrocarbon

-

摘要:

在超燃冲压发动机燃烧室中应用燃料气膜冷却可以有效降低发动机壁面严峻的力热载荷,本文对有望应用于超燃冲压发动机的氢和碳氢燃料气膜进行大涡模拟研究。结果表明,氢气膜与碳氢燃料气膜的防热和减阻性能有显著差异,该差异来源于燃料气膜与主流之间混合层中的湍流状态不同。氢气膜与主流之间的湍流输运过程远弱于碳氢燃料气膜,因此氢气膜在惰性情况下具有极其优异的冷却和减阻性能;但当发生边界层燃烧时,由于近壁释热剧烈,氢气膜的冷却性能急剧恶化。相反,当碳氢燃料发生边界层燃烧时,碳氢燃料气膜的冷却和减阻性能可以从惰性时较差的水平提升至与氢气膜相当的水平。

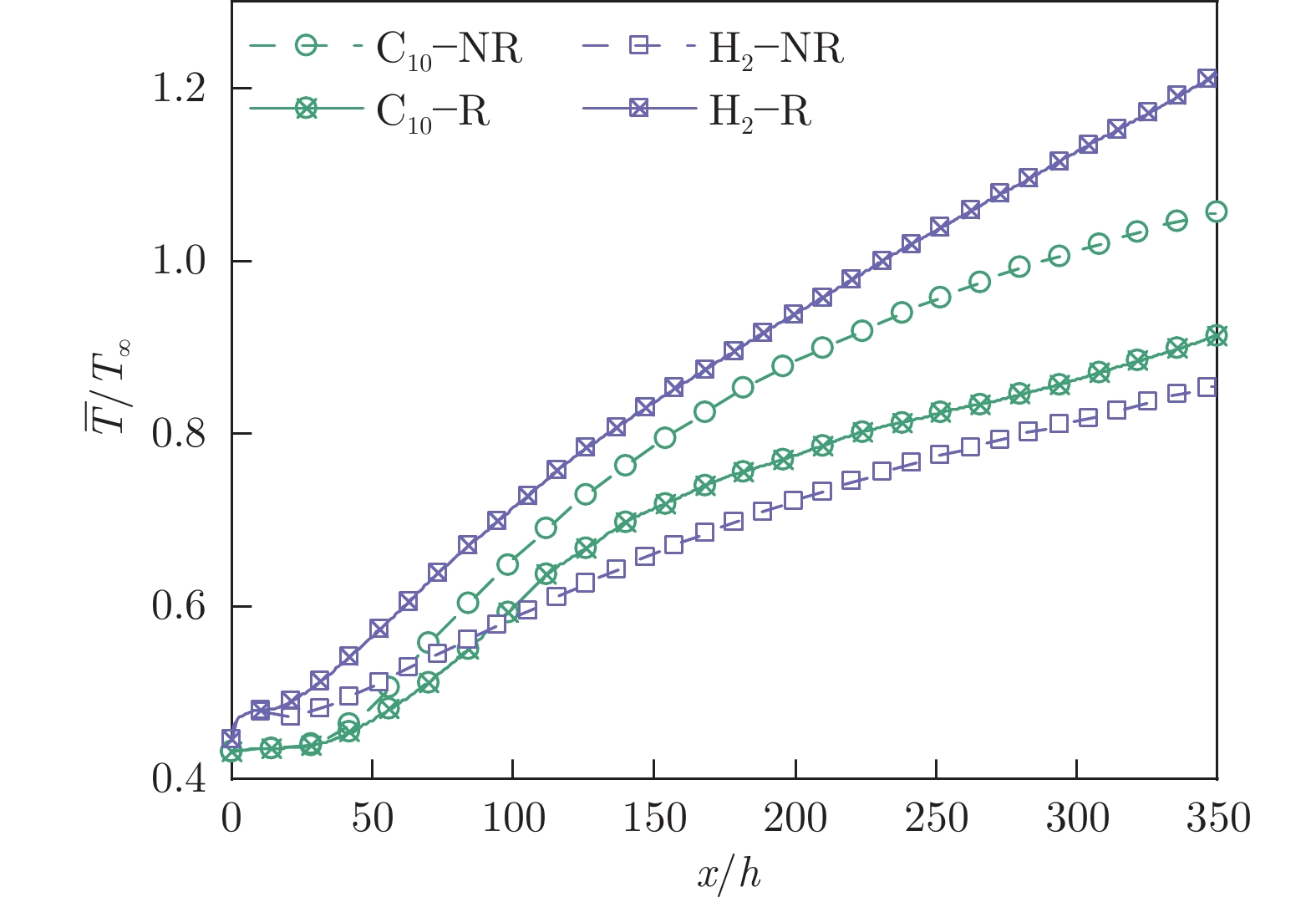

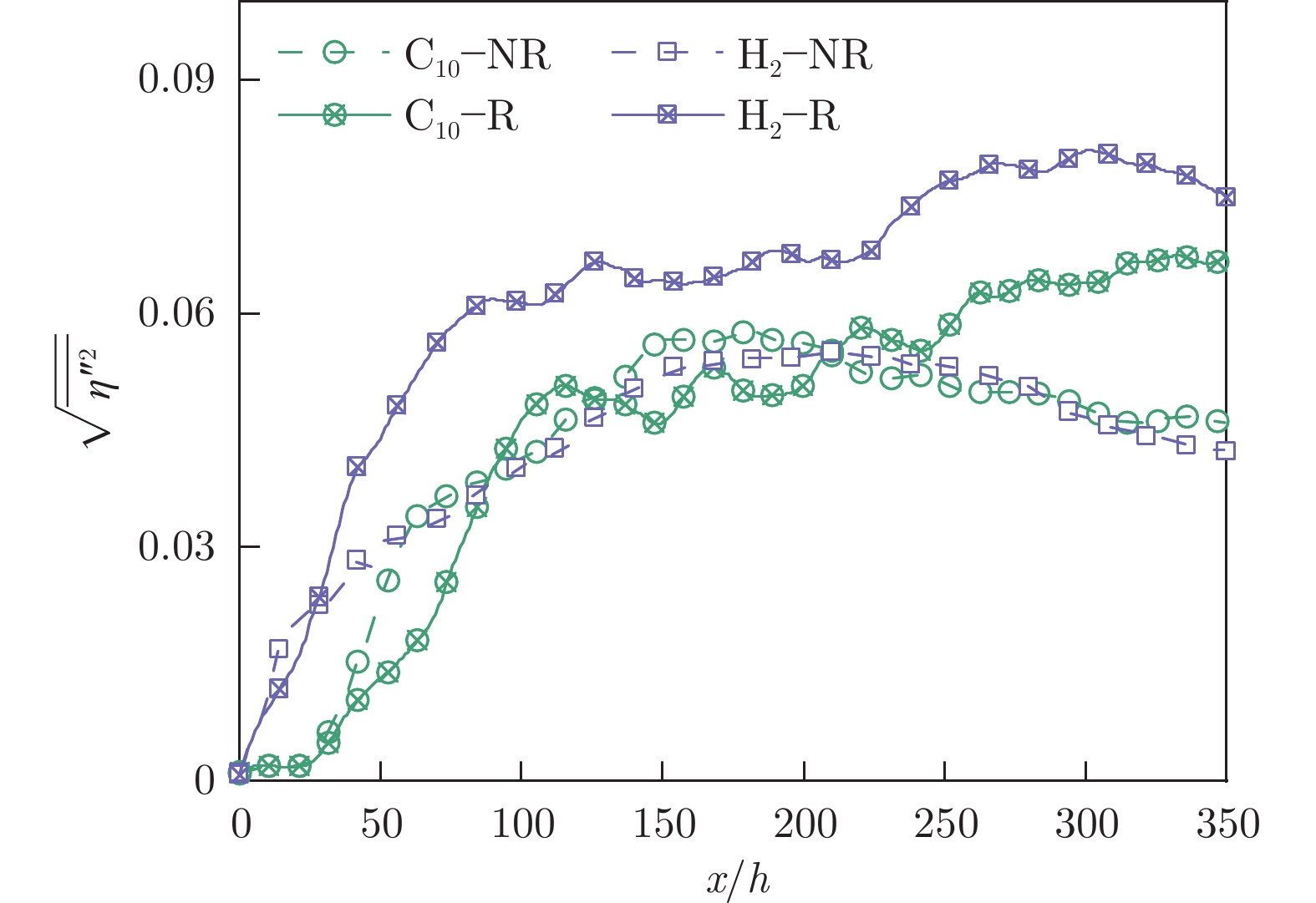

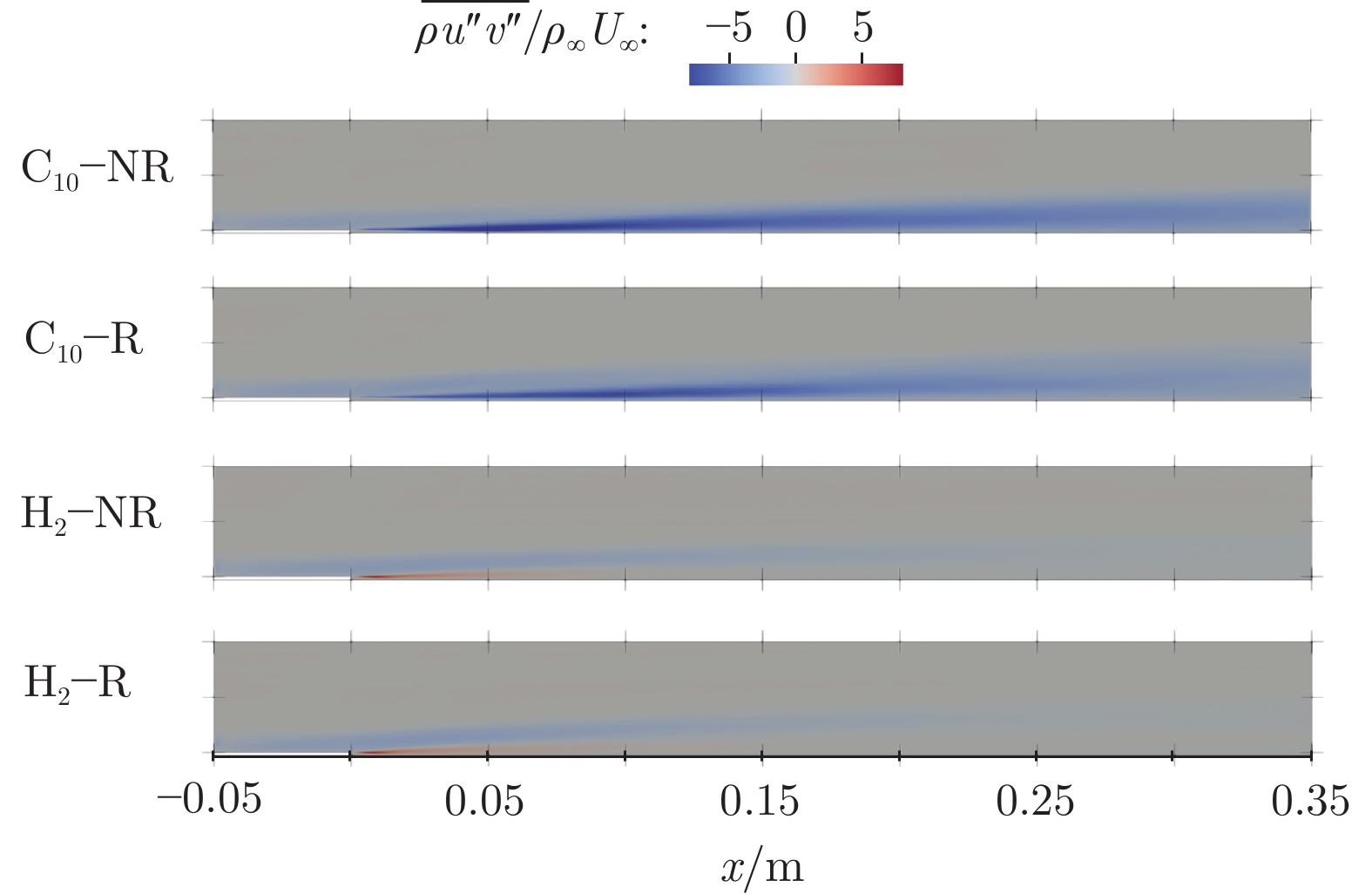

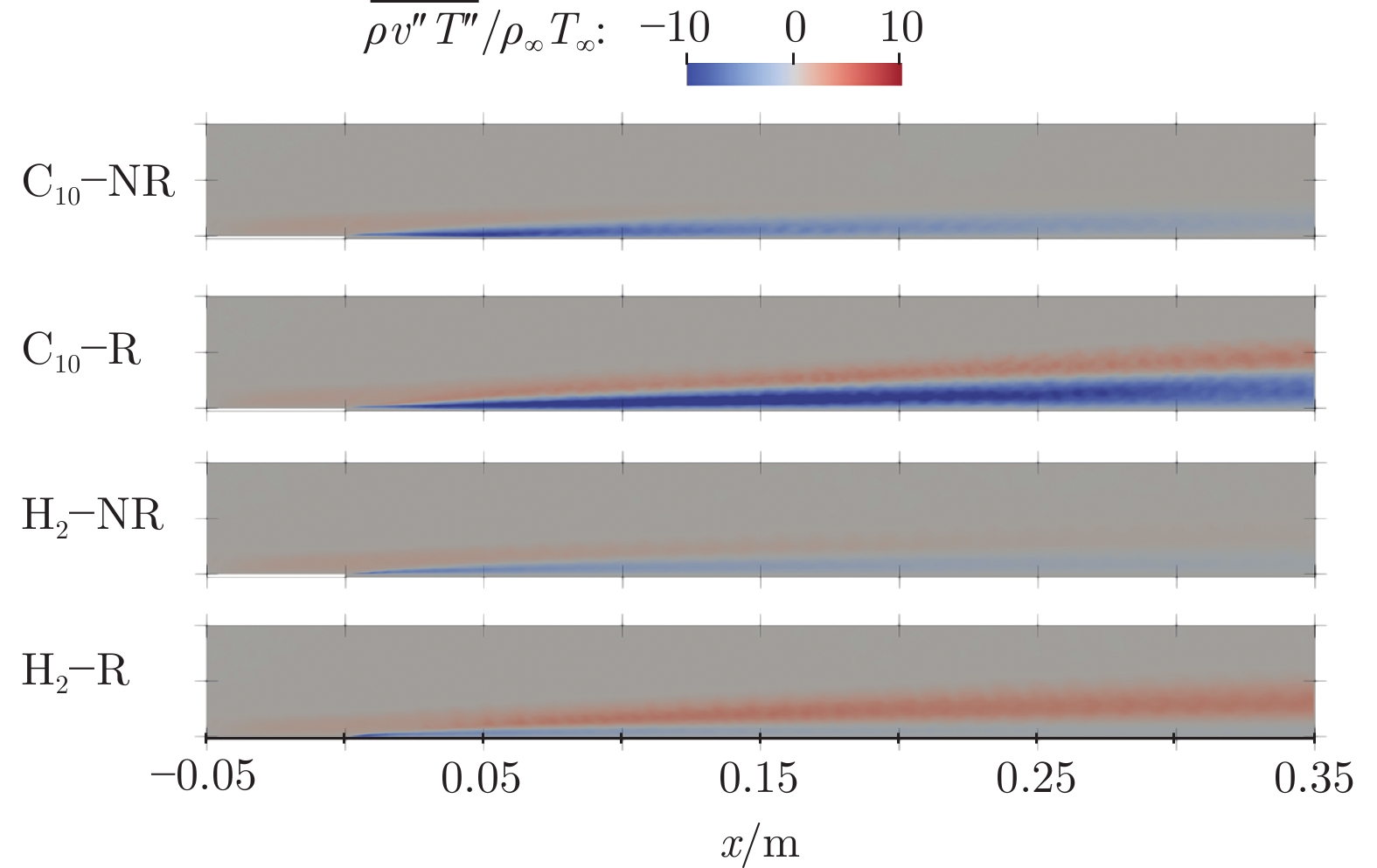

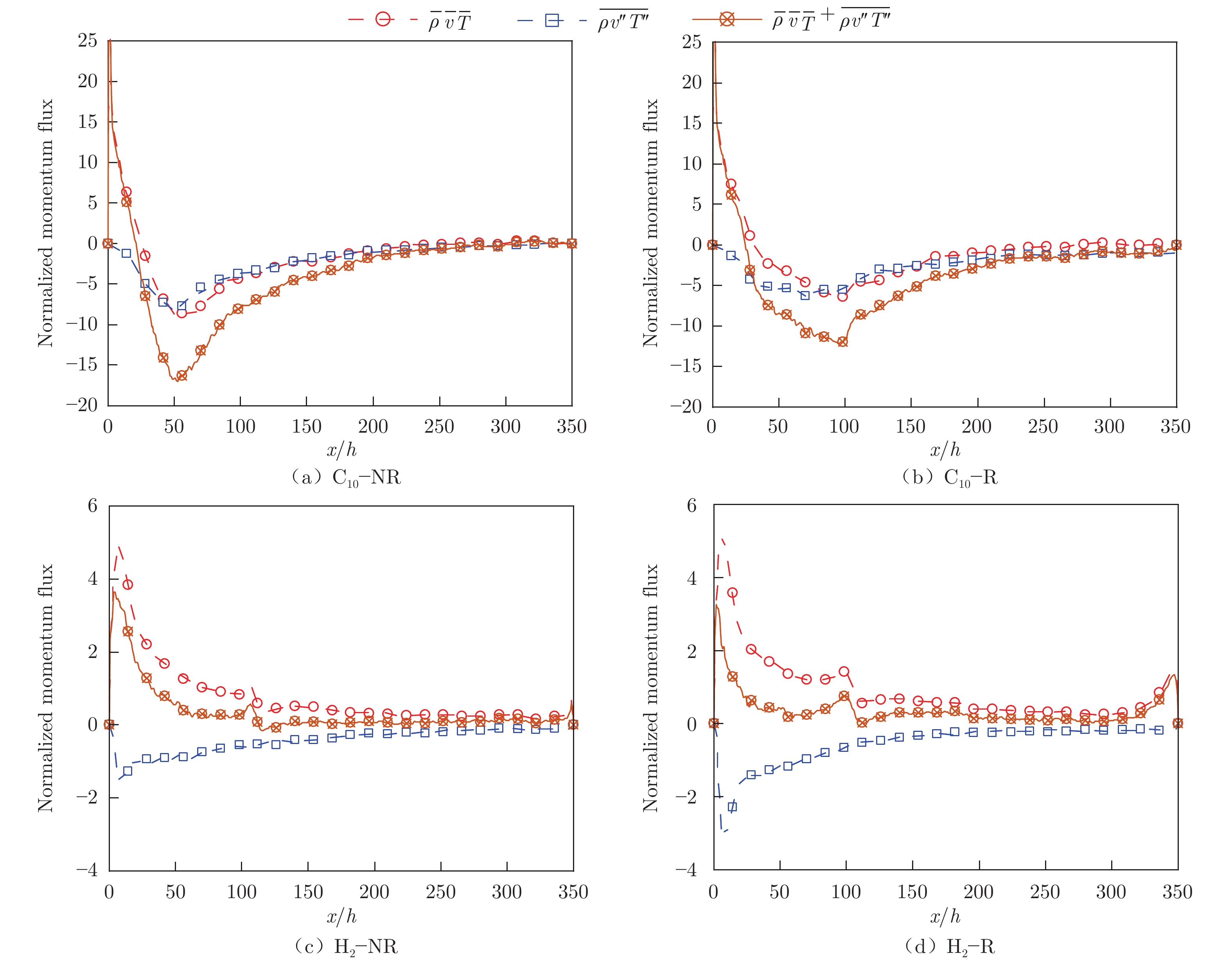

Abstract:The essential difference of the turbulent state in the mixing layer contributes to the totally different behavior of the cooling and wall friction reduction performances of the hydrogen and hydrocarbon fuel films. The turbulent transport processes between the hydrogen film and the mainstream are much weaker than that of the hydrocarbon film making inert hydrogen to be rather superior in cooling and friction reduction applications. However, the film cooling performance severely deteriorates when the hydrogen film burns due to the severe heat release sources presented near the wall. On the other hand, the boundary layer combustion of hydrocarbon film can remarkably improve its original barely satisfactory cooling and friction reduction performance to be comparable to that of the hydrogen film due to the suppression of turbulent transport processes in the mixing layer and presence of heat absorption sources near the wall.

-

0 引 言

液滴撞击低温壁面现象广泛存在于航空、电力及润滑等领域,是造成飞机结冰[1]、电线覆冰[2]及润滑恶劣[3]等重大工程问题的主要原因。同时,喷雾撞壁现象也严重影响发动机低温冷起动性能。

残酷高原环境条件使得发动机在低温冷起动阶段,缸内压力和缸内温度降低、喷雾雾化效果变差、蒸发速率下降以及液相贯穿距增大,导致喷雾撞壁现象的发生不可避免[4]。

喷雾撞壁现象将会使发动机冷起动性能存在诸多负面影响。发动机冷起动阶段,活塞气缸壁热惯性较大,即使发动机经过多次燃烧循环后,缸壁温度仍处于低温状态[5]。缸壁的低温状态将使得油滴在气缸壁上更易于积聚并形成油膜,附着在缸壁的油膜不能及时有效蒸发,将进一步导致发动机熄火和排放恶化[6]。此外,较低的缸内温度也将会导致撞壁产生的二次液滴的蒸发速率减慢,柴油机滞燃期增长,点火延迟[7],最终造成发动机冷起动性能恶化。因此,为有效提高高原柴油机的冷起动性能,需进一步探究燃油喷雾撞击低温壁面的动力学特性。

喷雾撞壁是众多高速液滴撞壁过程的总合,但由于喷雾液滴过于稠密,整体喷雾撞壁研究方法无法准确阐明液滴与壁面相互作用机理[8]。鉴于此,液滴撞壁的方法成为了探究喷雾撞壁机理的基础与关键,喷雾撞壁机理主要包括液滴撞壁液滴的飞溅(液滴破碎特性、二次液滴特征)及附壁油膜的铺展特性。

现有的文献中,学者系统的研究了液滴撞击常温及高温壁面时,液滴冲击速度[9]、表面张力[10]、壁面粗糙度[11]、壁面润湿性[12]、液滴接触角[13]和环境条件[14]对液滴飞溅和铺展特性的影响。并基于以上液滴撞壁试验研究建立多个能广泛应用于常温、高温壁面的发动机撞壁模型Stanton & Rutland[15]模型、O'Rourke & Amsden[16]、Han[17]模型、Kuhnke[18]模型。

目前,低温撞壁研究尚处于初始阶段,大多数集中在低速水滴撞击不同材料低温壁面的扩散和结冰特性。如Zhang等[19]探究水滴撞击低温纳米结构壁面的冻结成核过程。Ju等[20]探究了水滴撞击冰面的过程,研究了液滴温度对液滴撞击和冻结过程的影响。Schremb等[21]发现液滴温度对片层减薄和最终的冰层厚度有显著影响。尚宇恒等[22]通过液滴撞击低温壁面的试验发现不同壁面温度下液滴将会形成不同冰型。但是关于液滴撞击低温壁面飞溅及铺展特性的研究甚少,液滴撞击低温壁面的机理也还尚未明确。

鉴于此,本文选择与柴油蒸发和喷雾性质相近的替代组分正十二烷为试验液体,采用高速摄影法系统研究了正十二烷液滴撞击低温壁面的飞溅及铺展过程,明确了低温壁面低温撞壁的特殊宏观现象及产生条件,探究低温壁面二次液滴的行为特征、液滴破碎阈值规律和附壁液膜的铺展规律,建立了低温壁面液滴铺展模型,深化了对低温壁面液滴撞壁过程的认识,进一步揭示了高原高寒冷起动喷雾撞壁机理,为改善低温冷起动性能和优化高原高寒条件下柴油机结构提供重要指导依据。

1 试 验

1.1 试验装置及方法

本试验使用的撞壁试验台如图1所示,试验系统由液滴生成系统、表面冷却系统、测试采集系统组成。液滴生成系统是通过调控注射泵出口直径,生成直径为2.2 ± 0.1 mm的单个液滴。此外,通过改变注射泵的高度改变液滴入射速度;壁面冷却系统由半导体制冷片、稳压电源及循环冷却系统来综合调控壁面温度。循环冷却系统将半导体制冷片热端热量带走,使得制冷片冷端温度进一步降低;测试采集系统使用高速摄影法,通过设置Photons Nova S12高速摄像相机的帧速率为25 kHz,分辨率为1024 × 540,快门时间为1.05 μs,来快速拍摄液滴撞击干燥铝壁面的撞击过程,在拍摄过程中通过使用阴影法的光路原理提供光源,从而提高图片边缘清晰度。此外,使用恒定放大率为1的远心透镜来保证测量的精度,远心透镜空间分辨率为20 μm/像素。同时采用K型热电偶检测壁面温度,误差控制在 ± 0.5 ℃以内,壁面温度Twall变化范围20 ℃~−40 ℃,试验环境温度为20 ± 0.5 ℃。同时,在试验前在亚克力箱体中通入氮气来降低相对环境湿度,使得试验环境的相对湿度在5%以下,保证其箱体环境在试验过程中始终处于一个干燥的环境,避免空气中的水蒸汽在低温壁面结霜。试验在海拔为2000 m的高度进行,环境压力为80 kPa。

1.2 液滴参数分析及计算

液滴的飞溅和铺展是液滴撞击壁面常见的现象。液滴撞击壁面时主要受到惯性力、表面张力和黏性力的共同作用,为表征各种作用力的强弱通常采用韦伯数

$ W{\text{e}} $ 及雷诺数$ {Re} $ 来描述液滴撞击壁动力学过程,如下:$$ We = \rho {V_0^2}{D_{\text{0}}}/\sigma $$ (1) $$ Re = \rho {V_0}{D_{\text{0}}}/\mu $$ (2) 式中:

$ {V_0} $ 为液滴入射速度;σ为表面张力;ρ为密度;$ \mu $ 为液滴粘度;$ {D_0} $ 为入射液滴的直径。表1为壁面参数,表2不同温度下正十二烷物性参数。在试验过程中,为确保试验的可靠性,每个工况都进行10次试验。

表 1 壁面参数(20 ℃)Table 1 Parameters of the impact surfaces at 20 ℃表面材料 材质 表面粗糙Ra/(μm) 导热系数λ(W/mK) 铝合金板 1050 <0.025 224 2 实验结果与讨论

2.1 液滴撞击低温壁面飞溅特性

2.1.1 液滴撞击低温壁面飞溅现象

液滴飞溅是影响喷雾着火特性和排放的重要因素,液滴的飞溅过程一般包括液滴破碎现象和二次液滴特征。液滴撞击低温壁面的宏观现象与液滴撞击常温壁面的宏观现象存在一定差异,为更好地研究液滴撞击低温壁面的宏观现象,本文展示了液滴撞击低温壁面的飞溅和铺展整个物理过程,如图2所示。

液滴撞击低温壁面时,为更直观地研究液滴的飞溅及铺展特性,文中定义液滴接触表面时刻为初始时刻,即t = 0 s。从图3中可看出,液滴以2.3 m/s撞击20 ℃常温壁面时液滴未发生破碎,但当壁面温度降低至−20 ℃时,液滴破碎现象出现,且随着壁面温度进一步降低至−40 ℃时,破碎现象更为剧烈。这是因为液膜在低温壁面的实际铺展过程中,液膜的黏性力和表面张力随壁面温度的降低不断增大,使得更多的液体积聚液膜边缘[25]。同时,近壁面的气体密度随壁面温度的降低而增加,导致液滴在铺展过程的横向阻力增大,使得积聚在液膜边缘的液体被迅速抬起,从而在低温壁面出现随壁面温度的降低,液滴的破碎现象更加剧烈的特殊现象。

低温壁面对二次液滴的形成也有重要影响。图4描述了液滴以相同的入射速度分别撞击不同壁面温度的干燥铝板(20 ℃、0 ℃、−40 ℃)时,二次液滴特征的变化规律,其中红色区域为飞溅产生的二次液滴。从图中可看出,同一入射速度,液滴撞击不同温度的壁面时,产生的二次液滴直径和数量随壁面温度降低而增加。这是因为液膜在壁面的冷却作用下,液膜表面张力、粘度不断增大,使得更多的液体进入冠状薄膜,冠状薄膜高度及厚度不断增加,导致冠状薄膜破碎时产生的二次液滴直径和数量增大。

2.1.2 液滴撞击低温壁面飞溅阈值

为对低温壁面液滴飞溅产生条件进行进一步定量分析,本文根据液滴特征参数计算得到每个液滴的

$ W{\text{e}} $ ,对液滴撞壁后的实际发生的现象进行分类和对比分析,得到了液滴飞溅阈值($ W{\text{e}} $ )随壁面温度的变化规律,如图5所示。从图中可看出,液滴飞溅阈值随壁面温度变化而呈现非单调变化。当壁面温度处于10 ℃~20 ℃区间时,正十二烷液滴的飞溅阈值无明显变化,液滴飞溅阈值约为400;当壁面温度降低为10 ℃~−30 ℃区间内时,飞溅阈值随壁面温度降低呈线性下降趋势,飞溅阈值从400降低至约255;然而,当壁面温度低于−30 ℃时,液滴飞溅阈值不再发生明显变化,飞溅阈值约为255。这一变化的主要原因是近壁面气体密度随壁面温度的降低而增加,将会导致气体对液膜阻碍作用增强,液滴在向前推移过程中液滴的前触角将受到气体升力作用,液膜边缘被抬高[25],液滴飞溅受力示意图如图6所示。图中壁面温度越低,气体升力越大,液滴更容易破碎。壁面温度的降低也使得液滴表面张力和粘度增加,液膜内部速度差增大[24],进而促进液滴破碎现象的发生。当壁面温度低于−30 ℃,液滴不在发生飞溅。出现这一特殊规律主要原因是当液滴的入射速度过低时,液滴撞击低温壁面的初始动能极低。即使壁面温度进一步降低,液滴自身的能量不足以迫使液滴飞溅现象出现。因此,当壁面温度低于−30 ℃以后,液滴飞溅阈值不再随壁面温度的降低而发生改变。近年来研究学者根据雷诺数大小对撞壁液滴飞溅阈值也已做了具体分类,如低雷诺数Palacios[26] (

$Oh = 0.35{{{{Re}}} ^{ - 0.5}}$ )模型,即$ Re \leqslant 1\;000 $ 和高雷诺数Rein M Re[27]($Oh = 192{{{{Re}}} ^{ - 1.225}}$ )模型,$ Re \geqslant 1\;000 $ ,上述模型虽考虑了表面张力及黏性力对飞溅的影响,但都基于常温壁面建立而成,关于同一液滴在不同低温壁面温度下液滴飞溅阈值的规律性研究甚少。从图5中可看出,液滴在撞击低温壁面实际过程中,由于液滴与壁面接触时间短,速度快,传热过程复杂,低温壁面液膜内部温度分布以及近壁面空气流动都较为复杂,传统的液滴飞溅模型无法准确描述低温壁面液滴飞溅规律。2.2 正十二烷撞击低温壁面的铺展特性

2.2.1 不同入射条件对铺展过程的影响

为分析不同参数对液滴动态铺展过程的影响,本文对t进行无量纲方法转化得到

$ \tau $ ,并定义铺展因子$\;\beta $ 和$ \tau $ 得关系来具体描述液膜的铺展过程。其中:$$ \beta = D/{D_0} $$ (3) $$ \tau = t/{{(}}{D_0}/{V_0}{{)}} $$ (4) 式中:

$ D $ 代表液膜在壁面得铺展直径,如图7所示。图8~图9显示了入射速度及壁面温度对液滴铺展过程具有重要影响。图8中可以看出,同一入射速度下,随着壁面温度的降低,铺展因子

$\beta $ 减小。这主要是因为,随着壁面温度的降低,近壁面气体的阻力随气体密度呈现正比增加,较大的气体阻力阻碍液体向前推移[27]。同时,壁面温度的降低对液膜的物性也存在极大的影响。进而造成液膜的粘度随壁面温度降低不断增大,液膜内部的剪切应力增加,液膜的铺展速率减慢[28]。图9中可看出,同一壁面温度,随着入射速度的增加,铺展因子

$\;\beta $ 不断增大,这是由于液滴的入射速度不断增大,液滴惯性力增加,较大地惯性力将更容易克服气体阻力和液滴内部剪切阻力。因而,入射速度越大,液滴铺展速率越快,铺展因子$\beta $ 越大。2.2.2 低温壁面液滴铺展模型

在高原环境下,油膜在低温壁面的铺展对附壁油膜蒸发以及近壁区污染物产生有着重要的影响[29]。目前,基于常温和高温壁面已建立的普适性较高的铺展模型。但由于低温壁面条件下缺乏液滴试验数据,液滴撞击低温铺展模型及机理尚未明确。

液滴撞击壁面的铺展过程通常被分为运动学阶段、快速铺展阶段、松驰阶段、平衡阶段[30]。液滴的运动学阶段指的是未产生液膜,

$\;\beta $ 始终与${\tau ^{0.5}}$ 函数成正比,即$0 \leqslant \tau \leqslant 0.1$ ,此阶段液滴的铺展过程主要由入射速度和直径决定[31]。基于以上原因,本文根据Tabakova[32]理论,沿用$\beta $ 始终与${\tau ^{0.5}}$ 的函数关系,通过实验数据回归方法,建立低温壁面液滴的运动学阶段模型,如式(5)所示。同时,从图10中可明显看出,该模型可以更好描述液滴在低温壁面液滴的运动学阶段的铺展特性。$$ \beta = 2.9{\tau ^{0.5}} $$ (5) 但随着液滴进入快速铺展阶段时,即

$0.1 \leqslant \tau \leqslant 1$ 时,薄液膜层开始产生,液膜层内的黏性力对液滴铺展过程的影响作用增大[31]。此时,薄液膜层液膜内存在较大的切应力值,使得黏性力与惯性力具有相同大小数量级,液滴运动学阶段模型不再适用。因此,需构建出新的无量纲铺展因子,来准确描述惯性力黏性力对液滴铺展阶段的共同影响。但由于液膜内部黏性作用主要集中在边界层内[33],液滴撞击低温壁面时产生的铺展液膜较薄,从图11中也可看出,当液滴以2.6 m/s的入射速度撞击0 ℃壁面时,液膜的厚度仅有30 µm左右。此外,液滴撞击低温壁面后的极短的时间内,随着边界层液膜的快速增长,边界层液膜在极短时间内达到铺展液膜厚度。基于以上原因,液膜内部的整体温度在低温壁面冷却效应的影响下大幅度降低,液膜的黏性力增大。鉴于此,为简化模型,本文中将壁面温度等效为液膜温度,不同壁面液膜的物性特征值,如表2所示。构建新的铺展因子过程中,考虑到在不同壁面温度,液膜的黏性力有较大差异。本文借鉴了Lei等[34]在研究不同液体对黏性力的影响过程中,为将不同液体的黏性力进行通过归一处理,引入Re,并以

$\; \beta $ 与${{{{Re}}} ^{0.2}}$ 比值重新构建了新的铺展系数的这一思路对不同壁面温度下液膜的粘度不断进行下修正得到${{{{Re}}} _T}$ ,建立新的铺展因子$ \;{\beta _T} $ 来描述低温壁面液膜的铺展过程,如式6所示:$$ {\beta _T} = {{(}}D/{D_0}{{)/{{R}}}}{{{e}}_T^{\alpha}} $$ (6) 式中:

${{R}}{{{e}}_T}$ 为不同壁面温度下对应得到的Re值。但由于在低温壁面的特殊性,根据常温物性得到

$ \alpha = 0.2 $ 的铺展因子的归一性较差。因此,为建立适用于低温壁面的铺展模型,使不同壁面温度下液膜的铺展过程的归一效果更好,笔者对$ \alpha $ 值进行了充分讨论,最终得出$ \alpha $ 在[0.05,0.1]区间存在最优值,如图12所示。为在[0.05, 0.10]区间内,得到归一效果最好的

$\alpha $ 确切值。因此,本文根据不同取值的$\alpha $ 下得到的归一数据进行离散程度量化,定义为离散系数$ \delta $ :$$ \delta =\sqrt{\frac{{\displaystyle {\sum }_{i=1}^{i=n}{\left(\frac{{\beta }_{T}{}_{i(实际)}-{\beta }_{T}{}_{i(拟合)}}{{\beta }_{T}{}_{i(拟合)}}\right)}^{}}}{n}} $$ (7) 由上式得到在

$\alpha {\text{ = }}0.07$ ,$\delta {\text{ = }}0.016$ 3附近存在最小值,如图13所示。因此,本文基于$\alpha {\text{ = }}0.07$ 构建新的铺展因子,如式(8)所示:$$ {\beta _T} = (D/{D_0})/{{{\rm{Re}}} _T^{0.07}} $$ (8) 本文利用新构建的铺展系数对不同撞击条件下液滴数据进行归一化处理,如图14所示。图中表明,新构建模型可以很好描述液滴铺展阶段惯性力和黏性耗散力对液膜铺展过程的影响。同时,本文基于新构建的铺展系数的铺展模型适用范围更为宽广,即由

$0.1 < \tau < 1.0$ 拓宽至$0.1 < \tau < 1.5$ ,并在液滴的运动学阶段的也有很好的效果,如式(9)所示:$$ {\beta _T} = 1.76{\kern 1pt} {\tau ^{0.5}} $$ (9) 2.2.3 不同壁面温度下最大铺展直径的变化规律

图15中表示液滴以2.8 m/和3.8 m/s的速度撞击0 ℃、−20 ℃、−40 ℃的壁面时,液膜最大铺展直径变化规律。从图中可以看出,液膜最大铺展直径随壁面温度的降低而减小。同一壁面温度下,液膜最大铺展距离随入射速度的增加而增大。主要是因为:在同一入射速度下,液滴的初始能量相等。随着液滴地不断铺展,液滴的动能逐渐减小,当达到最大铺展时,液滴动能降低至零。低温壁面的冷却作用使得液滴的黏性耗散能随壁面温度降低而增大,表面能随壁面温度降低而减小,从而导致液膜的最大铺展直径随壁面温度降低而减小。同一壁面温度下,由于液滴的入射速度增大,其初始动能增加,由此液膜在铺展时具有的初始能量增加,根据能量守恒原理,液膜的最大铺展直径随之增加。液膜能量平衡方程式[35],如下所示:

$$ {E_{K0}} + {E_{S0}} = {E_{K1}} + {E_{S1}} + {W_{{\text{vis}}}} $$ (10) $$ {E_{S1}} = \sigma \frac{{{\text{π}} D_{{\max }}^2}}{{2(1 + \cos \theta )}} - \frac{{\text{π}} }{4}D_{\max }^2\sigma \cos \theta $$ (11) $$ {W_{vis}} = \int_0^{{t_c}} {\int_\Omega {\phi d\Omega \approx \phi \Omega {t_c}} } $$ (12) 式中:

$ {E_{K0}} $ 为初始动能,$ {E_{S0}} $ 初始表面能,$ {E_{K1}} $ 为铺展后动能,$ {E_{S1}} $ 为铺展后表面能,$ {W_{{\text{vis}}}} $ 为铺展过程中黏性耗散能。本文为定量分析不同入射条件下对液膜最大铺展直径的影响规律,本文用液膜最大铺展系数

${\;\beta _{\max }}$ 来表征液膜的最大铺展距离,${\;\beta _{\max }} = {D_{\max }}{\text{/}}{D_0}$ ,其中${D_{\max }}$ 是液态液膜的最大铺展直径。图16为液滴以不同入射速度分别撞击不同壁面温度下最大铺展系数${\;\beta _{\max }}$ 的变化情况。从图中可看出,由于惯性力作为铺展阶段的主要驱动力,液滴的入射速度越高,${\;\beta _{\max }}$ 随之增加。同一入射速度下,液滴的最大铺展系数${\;\beta _{\max }}$ 随壁面温度降低而减小。3 结 论

本文利用高速摄影法系统的研究了燃油的主要替代组分正十二烷液滴撞击不同低温壁面温度铝板的动态飞溅过程及铺展特性,并分析了壁面温度对飞溅及动态铺展过程的影响,结果如下:

1)壁面温度的改变对液滴破碎形态及二次液滴特性有重要影响。壁面温度越低,液滴破碎现象越剧烈。此外,产生的二次液滴直径及数量随壁面温度降低而增加

2)液滴飞溅阈值随壁面温度的降低而减小。壁面温度为10 ℃到20 ℃区间时,液滴飞溅阈值约为400;当壁面温度为10 ℃~−30 ℃时飞溅阈值随壁面温度呈线性下降趋势,−30 ℃飞溅阈值降低为255;随壁面温度进一步降低,当低于飞溅阈值不再发生明显变化,仍为255。

3)在液滴快速铺展中,本文通过引入

${{Re} _T^\alpha}$ 变量,构建新的铺展因子$\; {\beta _T} = {{(}}D/{D_0}{{)/}}{{Re} _T^{0.07}} $ ,建立了低温条件下液滴快速铺展阶段模型$ \;{\beta _T} = 1.76{\tau ^{0.5}} $ ,解决了传统模型在快速铺展阶段误差过大的问题。同时,比较传统模型而言,模型的适用范围也从原来的$ 0.1 \leqslant \tau \leqslant 1 $ 拓宽至$ 0.1 \leqslant \tau \leqslant 1.5 $ ,模型适用范围更为宽广4)液滴的最大铺展系数大小与壁面温度和液滴入射速度密切相关。在壁面温度为20 ℃~−40 ℃区间内,最大铺展系数随壁面温度的降低而减小,且与液滴初始速度呈正相关。

-

表 1 主流和气膜的名义边界条件

Table 1 Nominal inlet conditions for mainstream and fuel film

Inlet p/MPa T/K $\left| {U} \right| $/(m·s-1) Ma ${Y_{ {{\rm{H}}_2} } }$ ${Y_{ {{\rm{C}}_{10} }{{\rm{H}}_{22} } } }$ ${Y_{ {{\rm{O}}_2} } }$ ${Y_{ {{\rm{N}}_2} } }$ Mainstream 0.16 1623 1374 1.75 0 0 0.23 0.77 H2 film 0.16 700 2006 1 1 0 0 0 C10H22 film 0.16 700 200 1 0 1 0 0 表 2 算例设置

Table 2 Cases setup

Case Fuel Chemistry Label 1 C10H22 off C10–NR 2 C10H22 on C10–R 3 H2 off H2–NR 4 H2 on H2–R -

[1] DING Y B, YUE X K, CHEN G S, et al. Review of control and guidance technology on hypersonic vehicle[J]. Chinese Journal of Aeronautics, 2022, 35(7): 1–18. doi: 10.1016/j.cja.2021.10.037

[2] CURRAN E T. Scramjet engines: the first forty years[J]. Journal of Propulsion and Power, 2001, 17(6): 1138–1148. doi: 10.2514/2.5875

[3] CHOUBEY G, DEVARAJAN Y, HUANG W, et al. Recent advances in cavity-based scramjet engine — a brief review[J]. International Journal of Hydrogen Energy, 2019, 44(26): 13895–13909. doi: 10.1016/j.ijhydene.2019.04.003

[4] ZHANG S L, LI X, ZUO J Y, et al. Research progress on active thermal protection for hypersonic vehicles[J]. Progress in Aerospace Sciences, 2020, 119: 100646. doi: 10.1016/j.paerosci.2020.100646

[5] ZHANG J Z, ZHANG S C, WANG C H, et al. Recent advances in film cooling enhancement: a review[J]. Chinese Journal of Aeronautics, 2020, 33(4): 1119–1136. doi: 10.1016/j.cja.2019.12.023

[6] ZHU Y H, PENG W, XU R N, et al. Review on active thermal protection and its heat transfer for airbreathing hypersonic vehicles[J]. Chinese Journal of Aeronautics, 2018, 31(10): 1929–1953. doi: 10.1016/j.cja.2018.06.011

[7] HASSAN E, BOLES J, AONO H, et al. Supersonic jet and crossflow interaction: computational modeling[J]. Progress in Aerospace Sciences, 2013, 57: 1–24. doi: 10.1016/j.paerosci.2012.06.002

[8] NING W, YU P, JIN Z. Research status of active cooling of endothermic hydrocarbon fueled scramjet engine[J]. Proceed-ings of the Institution of Mechanical Engineers, Part G: Journal of Aerospace Engineering, 2013, 227(11): 1780–1794. doi: 10.1177/0954410012463642

[9] CHOUBEY G, YUVARAJAN D, HUANG W, et al. Hydrogen fuel in scramjet engines — A brief review[J]. International Journal of Hydrogen Energy, 2020, 45(33): 16799–16815. doi: 10.1016/j.ijhydene.2020.04.086

[10] XUE R, ZHENG X, YUE L J, et al. Reduction of surface friction drag in scramjet engine by boundary layer com-bustion[J]. Aerospace Science and Technology, 2021, 115: 106788. doi: 10.1016/j.ast.2021.106788

[11] ZHANG P, XU J L, YU Y, et al. Effect of adverse pressure gradient on supersonic compressible boundary layer com-bustion[J]. Aerospace Science and Technology, 2019, 88: 380–394. doi: 10.1016/j.ast.2019.03.013

[12] GOLDSTEIN R J. Film cooling[M]//Advances in Heat Transfer. Amsterdam: Elsevier, 1971: 321-379. doi: 10.1016/s0065-2717(08)70020-0

[13] JUHANY K A, HUNT M L, SIVO J M. Influence of injectant Mach number and temperature on supersonic film cooling[J]. Journal of Thermophysics and Heat Transfer, 1994, 8(1): 59–67. doi: 10.2514/3.501

[14] SONG C Q, SHEN C B. Effects of lip thickness on the flowfield structures of supersonic film cooling[J]. Journal of Thermophysics and Heat Transfer, 2019, 33(3): 599–605. doi: 10.2514/1.t5479

[15] SONG C Q, SHEN C B. Effects of feeding pressures on the flowfield structures of supersonic film cooling[J]. Journal of Thermophysics and Heat Transfer, 2018, 32(3): 648–658. doi: 10.2514/1.t5322

[16] SONG C Q, SHEN C B. Effects of feeding Mach numbers on the flowfield structures of supersonic film cooling[J]. Journal of Thermophysics and Heat Transfer, 2019, 33(1): 264–270. doi: 10.2514/1.t5475

[17] LIN J C, WANG Q C, ZHAO Y X, et al. An experimental investigation on the isoenergetic supersonic cooling films subjected to different ratios of static pressure[J]. Physics of Fluids, 2023, 35(5): 056107. doi: 10.1063/5.0149851

[18] GOYNE C P, STALKER R J, PAULL A, et al. Hypervelocity skin-friction reduction by boundary-layer combustion of hydrogen[J]. Journal of Spacecraft and Rockets, 2000, 37(6): 740–746. doi: 10.2514/2.3645

[19] GOYNE C P, STALKER R J, PAULL A. Skin-friction measurements in high-enthalpy hypersonic boundary layers[J]. Journal of Fluid Mechanics, 2003, 485: 1–32. doi: 10.1017/s0022112003003975

[20] KIRCHHARTZ R M, MEE D J, STALKER R J. Supersonic skin-friction drag with tangential wall slot fuel injection and combustion[J]. AIAA Journal, 2012, 50(2): 313–324. doi: 10.2514/1.j051073

[21] KONOPKA M, MEINKE M, SCHRÖDER W. Large-eddy simulation of shock-cooling-film interaction at helium and hydrogen injection[J]. Physics of Fluids, 2013, 25(10): 106101. doi: 10.1063/1.4823745

[22] KELLER M A, KLOKER M J, OLIVIER H. Influence of cooling-gas properties on film-cooling effectiveness in supersonic flow[J]. Journal of Spacecraft and Rockets, 2015, 52(5): 1443–1455. doi: 10.2514/1.a33203

[23] PUDSEY A S, WHEATLEY V, BOYCE R R. Supersonic boundary-layer combustion via multiporthole injector arrays[J]. AIAA Journal, 2015, 53(10): 2890–2906. doi: 10.2514/1.j053817

[24] LIU H P, GAO Z X, JIANG C W, et al. Studies of combustion effects on near-wall turbulence in supersonic flows by large eddy simulation[J]. Aerospace Science and Technology, 2020, 107: 106328. doi: 10.1016/j.ast.2020.106328

[25] BURROWS M C, KURKOV A P. An analytical and experimental study of supersonic combustion of hydrogen in vitiated air stream[J]. AIAA Journal, 1973, 11(9): 1217–1218. doi: 10.2514/3.50564

[26] WEI J F, ZHANG S L, ZUO J Y, et al. Effects of combustion on the near-wall turbulence and performance for supersonic hydrogen film cooling using large eddy simula-tion[J]. Physics of Fluids, 2023, 35(3): 035112. doi: 10.1063/5.0139355

[27] ZUO J Y, ZHANG S L, WEI D Y, et al. Effects of combustion on supersonic film cooling using gaseous hydrocarbon fuel as coolant[J]. Aerospace Science and Technology, 2020, 106: 106202. doi: 10.1016/j.ast.2020.106202

[28] ZUO J Y, ZHANG S L, QIN J, et al. Effects of shock waves interaction on hydrocarbon fueled supersonic film cooling with combustion[J]. Aerospace Science and Technology, 2021, 113: 106693. doi: 10.1016/j.ast.2021.106693

[29] ZUO J Y, WEI D Y, ZHANG S L, et al. Parametric numerical analysis on the interaction between combustion and hydrocarbon fueled supersonic film cooling[J]. Aerospace Science and Technology, 2021, 111: 106535. doi: 10.1016/j.ast.2021.106535

[30] WEI J F, ZHANG S L, WANG H Y, et al. Effects of fuel conversion ratio on cooling and drag reduction performance for supersonic film using gaseous hydrocarbon fuel[J]. Applied Thermal Engineering, 2022, 216: 119181. doi: 10.1016/j.applthermaleng.2022.119181

[31] EKLUND D, STOUFFER S. A numerical and experimental study of a supersonic combustor employing sweep ramp fuel injectors[C]//The Proceedings of the 30th Joint Propulsion Conference and Exhibit. 1994. doi: 10.2514/6.1994-2819

[32] CHANG Y C, JIA M, LIU Y D, et al. Development of a new skeletal mechanism for n-decane oxidation under engine-relevant conditions based on a decoupling methodology[J]. Combustion and Flame, 2013, 160(8): 1315–1332. doi: 10.1016/j.combustflame.2013.02.017

[33] CONTINO F, JEANMART H, LUCCHINI T, et al. Coupling of in situ adaptive tabulation and dynamic adaptive chemistry: an effective method for solving combustion in engine simulations[J]. Proceedings of the Combustion Institute, 2011, 33(2): 3057–3064. doi: 10.1016/j.proci.2010.08.002

[34] PIROZZOLI S. Generalized conservative approximations of split convective derivative operators[J]. Journal of Computa-tional Physics, 2010, 229(19): 7180–7190. doi: 10.1016/j.jcp.2010.06.006

[35] JARRIN N. Synthetic inflow boundary conditions for the numerical simulation of turbulence[D]. Manchester: The university of Manchester, 2008.

[36] POPE S B. Turbulent flows[M]. Cambridge: Cambridge University Press, 2000.

下载:

下载: