Experimental study on the effect of two-stage radial spacing on flow field and atomization in LDI staged combustor

-

摘要: 主燃级旋流器与预燃级旋流器之间的径向间距是贫油直喷分级燃烧室一个非常重要的结构参数。本文利用粒子图像测速、平面激光PMie散射和粒径测量技术对3种不同径向间距条件下的流场和雾化特性进行实验研究。结果表明:在常温常压下,随着主/预燃级径向间距的增大,中心回流区由前窄后宽向前后宽度相同转变,两级间回流区不断增大;预燃级燃油锥角受径向间距影响较小,在空气压降的影响下,主燃级直喷燃油射流由向主燃级区域偏转转为向预燃级区域偏转,主油路雾化效果变差。主/预燃级径向间距为20 mm时,主油路和副油路都能获得较好的雾化效果。Abstract: The radial spacings of the primary and pilot staged swirler is an important parameter for the lean direct injection combustor. In this paper, the particle image velocimetry technology, Mie scattering technology and particle size measurement technology were used to study the cold flow and spray characteristics under three different radial spacings of the primary and pilot stage. The experimental results show that, under normal temperature and pressure, with the increase of two-stage radial spacing, the central reflux area changes from narrower in front and wider in back to the same width in front and back, the backflow zone between the two stages keeps increasing, the fuel cone angle of the pilot stage is less affected, the main stage jet deflects gradually from the main stage to the pilot stage, and the main fuel crushing effect continues to deteriorate. When the radial spacing of the two-stage is 20 mm, the atomization effect of the main fuel is the best, and the atomization effect of the secondary fuel is also good.

-

Keywords:

- central staged /

- lean direct /

- fluid field /

- swirling air /

- spray characteristic

-

0 引 言

国际民航(ICAO)对民用航空发动机排放物的要求越来越严格。在最新版本的污染物排放规定(CAEP/10)中,CO、未燃碳氢(Unburnt Hydrocarbon, UHC)和冒烟物等排放物标准虽然较之前无太大变化,但NOx的排放限制却更为严格[1]。为满足未来新一代民用航空发动机对经济性和环保性的要求,国内外学者开展了许多关于低排放燃烧室和燃烧组织技术的研究,如贫油预混预蒸发燃烧(Lean Premixed Pre-evaporation, LPP)、富油燃烧‒淬熄‒贫油燃烧(Rich burn‒Quench‒Lean burn, RQL)和贫油直喷燃烧(Lean Direct Injection, LDI)。

RQL[2]是当前使用最广泛的低污染燃烧技术之一,它的特点是有3个区域:富燃区、急冷区和贫燃区。美国两大著名航空发动机制造公司普拉特·惠特尼康集团公司(P&W)公司[3-4]和通用电气公司(GE)[5]都对RQL技术投入了大量人力物力,研究发现:RQL技术虽然可在一定程度上降低污染排放,但由于急冷区的存在,若燃油与空气混合不均匀,则会引起局部高温,从而导致大量NOx产生。LPP是3种技术中NOx排放最低的,其技术核心是先通过预混预蒸发形成浓度合适且均匀的燃油‒空气混合物,再将混合物送入主燃区,使混合物在相对较低的当量比下燃烧,通过贫油预混合降低局部高温,进而减少NOx的生成。但LPP技术仍存在一些尚未解决的风险问题,如热声不稳定[6]、自燃和回火[7-8]等。LDI与LPP类似,都可以有效减少NOx生成,但LDI无须预先混合燃油和空气,直接将燃油和空气在极短时间内通过旋流器送入燃烧区,使燃油‒空气混合物直接处于较低的当量比,与LPP相比,可有效降低回火和自燃风险。可以说,LDI是未来最具发展前景的低排放燃烧技术之一。中心分级的旋流器结构[9]是实现LDI的关键。空气通过头部多级旋流器发展为旋流空气,并在燃烧室内部形成中心回流区、角回流区和级间回流区等特征流场,燃烧室内部的不同特征流场对燃油雾化、燃油分布和火焰稳定等有着至关重要的影响。中心分级的旋流器结构可有效改变燃油‒空气混合物比例,通过选取合适的主副油路量分配比例减少NOx生成。

国内外学者采用实验和数值模拟方法对LDI进行了大量研究。国外,LDI的发展始于20世纪80年代,随后Correa[10]在1992年首次完整地提出了“贫油直喷”这一学术术语,并从原理上研究了LDI有效减少NOx生成的机理。Fu[11]通过相位多普勒颗粒分析(PDPA)和粒子图像测速技术(PIV)研究了旋流器叶片数、受限比和雷诺数这3个无量纲参数对LDI燃烧室主燃区流场的影响。罗尔斯·罗伊斯(Rolls‒Royce)公司[12]对中心分级燃烧室提出了一种Lean-burn燃烧技术方案,通过适当缩短油气滞留时间、增强燃油与空气混合等结构方案来降低NOx排放。Lazik[13]和王于蓝[14]等针对Lean-burn燃烧技术方案进行了研究,发现主燃级和预燃级的空气分配比例会影响NOx的生成,叶片旋流角度和叶片数量等参数也会对燃烧室性能产生一定影响。Heath[15]针对LDI燃烧室旋流器角度和文丘里管收缩角度等参数对流场变化的影响开展了数值模拟。Kirtas[16]采用大涡模拟(LES)方法对LDI燃烧室的冷态和点火开展模拟,获得了冷态和热态下的燃烧室流场情况。Patel等[17]利用LES对LDI燃烧室主燃区进行数值模拟研究,并与单点直喷实验数据[18]对比,结果表明旋流剪切角对喷雾具有促进作用。

相比于国外,国内学者对LDI燃烧室的研究起步较晚,且大多数集中在燃烧室冷态状况下的流场研究。索建秦团队[19-20]对中心分级多点直喷燃烧室的旋流器部件进行了设计和优化分析,通过数值模拟和实验方法获得了不同旋流角度和旋流方向对燃烧室冷态流场的影响规律。曾青华等[21]对LDI燃烧室旋流器结构进行了优化设计,通过实验和数值模拟分析发现,采用LDI方案的三头部燃烧室在火焰稳定、出口温度场和污染排放物等方面均表现良好。张群等[22]采用雷诺应力模型对多旋流LDI燃烧室进行模拟分析,发现9个旋流器一起生成的回流区衰减速度过快,且在主燃区下游会形成一个较大的总体旋流,多旋流器在主燃区产生的多旋流和强湍流具有良好的燃烧特性。郑洪涛等[23]对单点LDI燃烧室头部进行了数值模拟,发现头部几何角对燃烧室流场的影响主要集中在头部区域,对燃烧室回流区长度影响不大。王成军团队[24-25]研究了掺混孔双排是否正对和掺混孔与旋流器距离对中心分级燃烧室的影响。

传统燃烧室旋流器头部设计一般关注整体旋流结构,如刘日超等[26]基于实验和数值模拟对强旋流条件下燃烧室油气雾化效果进行了研究,樊艳娜等[27]利用PIV技术分析了LPP燃烧室内部的流场。但国内外的研究者很少关注到旋流器预燃级和主燃级结构匹配对燃烧室流场和雾化的影响。实际上,旋流器预燃级和主燃级的匹配在很大程度上直接影响燃烧室内部流场形态。在以往针对LDI燃烧室的研究中,多关注旋流角度、正旋与反旋、主/预燃级空气分配等流动和燃烧特性的影响,而关于LDI分级燃烧室中主/预燃级径向间距对流动和雾化特性影响的研究较少。事实上,两级径向间距不仅对下游复杂流场产生重要影响,还可能通过流场影响两级的燃油雾化和分布。

在此背景下,本文选取一种中心分级的LDI燃烧室旋流器结构,通过改变预燃级旋流器和主燃级旋流器的径向间距,采用PIV、PMie和粒径测量技术,获得主/预燃级径向间距对LDI燃烧冷态流场特征和燃油喷雾特性的影响规律,为喷油直喷燃烧室设计提供参考。

1 研究对象

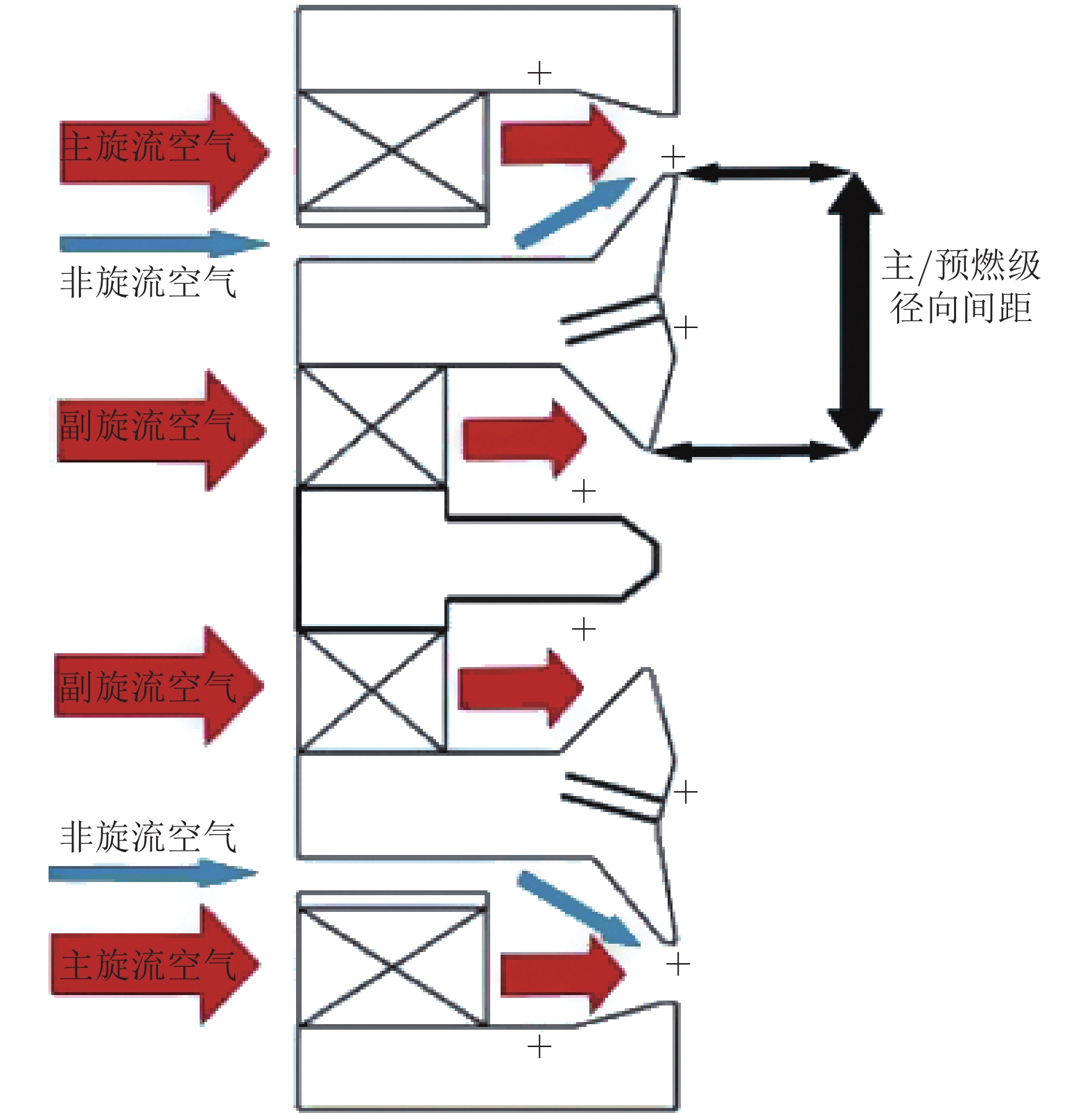

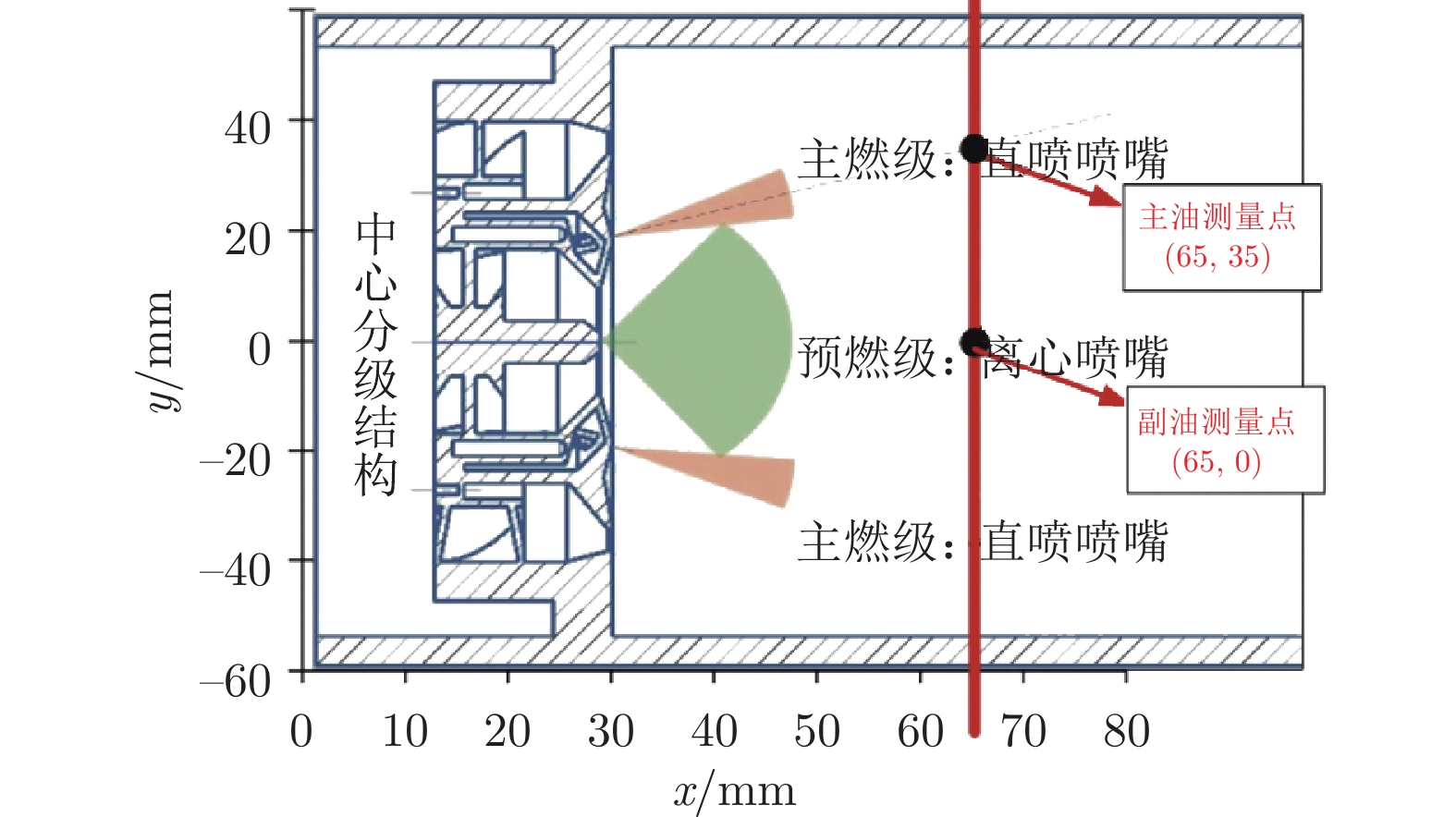

本文的研究对象为一种LDI燃烧室结构。燃烧室内部剖面如图1所示,其中旋流器的主、预燃级同为单极旋流器,预燃级的喷嘴为压力雾化喷嘴,主燃级的9个直流喷射喷嘴以预燃级为中心同轴分布,喷嘴间隔为40°。具体参数如表1所示。

保持整个旋流器的总空气流通面积不变,旋流器结构参数不变,仅改变主/预燃级径向间距来调整两级旋流空气的相对位置关系,如图2所示。

表 1 主燃级和预燃级的结构参数Table 1 Structural parameters of main stage and pilot stage参数名称 数值 主油路喷射角度 15° 主燃级旋流角度 60° 主燃级出口收敛角度 50° 主燃级出口喷嘴直径 0.482 mm 副油路喷射角度 80° 预燃级旋流角度 32° 预燃级出口收敛角度 45° 预燃级出口喷嘴直径 0.320 mm 基础模型的主/预燃级径向间距为23 mm,在此基础上,改变两级径向间距分别为20和25 mm。为便于表示,采用J‒J23、J‒J20和J‒J25来代指这3种结构。其中,J‒J指主燃级和预燃级的结构,数值为径向间距。

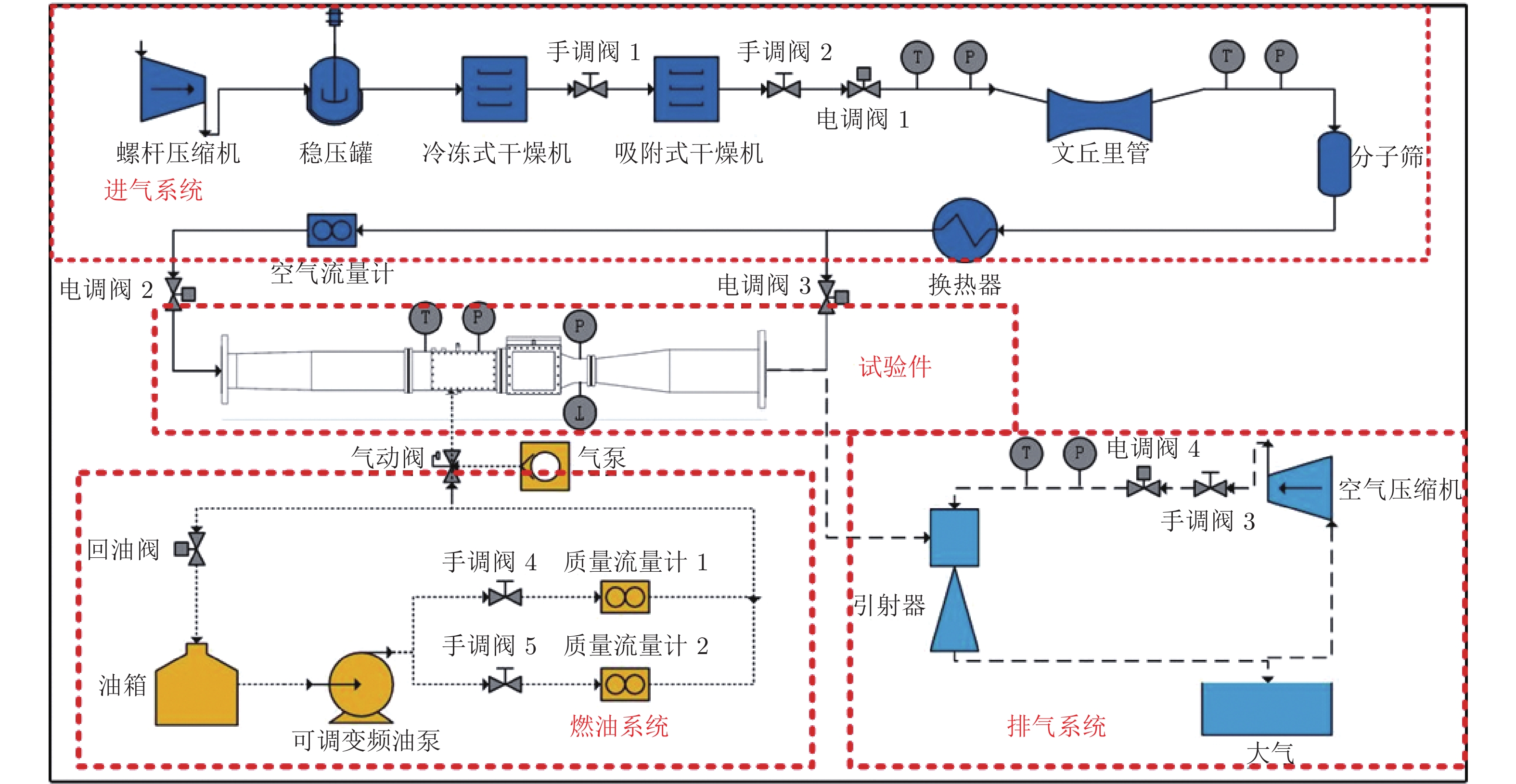

PMie和PIV实验系统如图3所示,主要包括进气系统、燃油系统、试验件和排气系统等。测试系统如图4和5所示。空气通过管路除去水雾进入试验件,空气流量通过孔板流量计测量,实验件前后的压差和压降由压力传感器(误差不超过 ± 0.5%)获取。

两路RP‒3航空煤油经油泵、油滤、阀门和流量计分别供入预燃级喷嘴和主燃级喷嘴,采用涡轮流量计来测量燃油流量(误差不超过 ± 0.2%)。

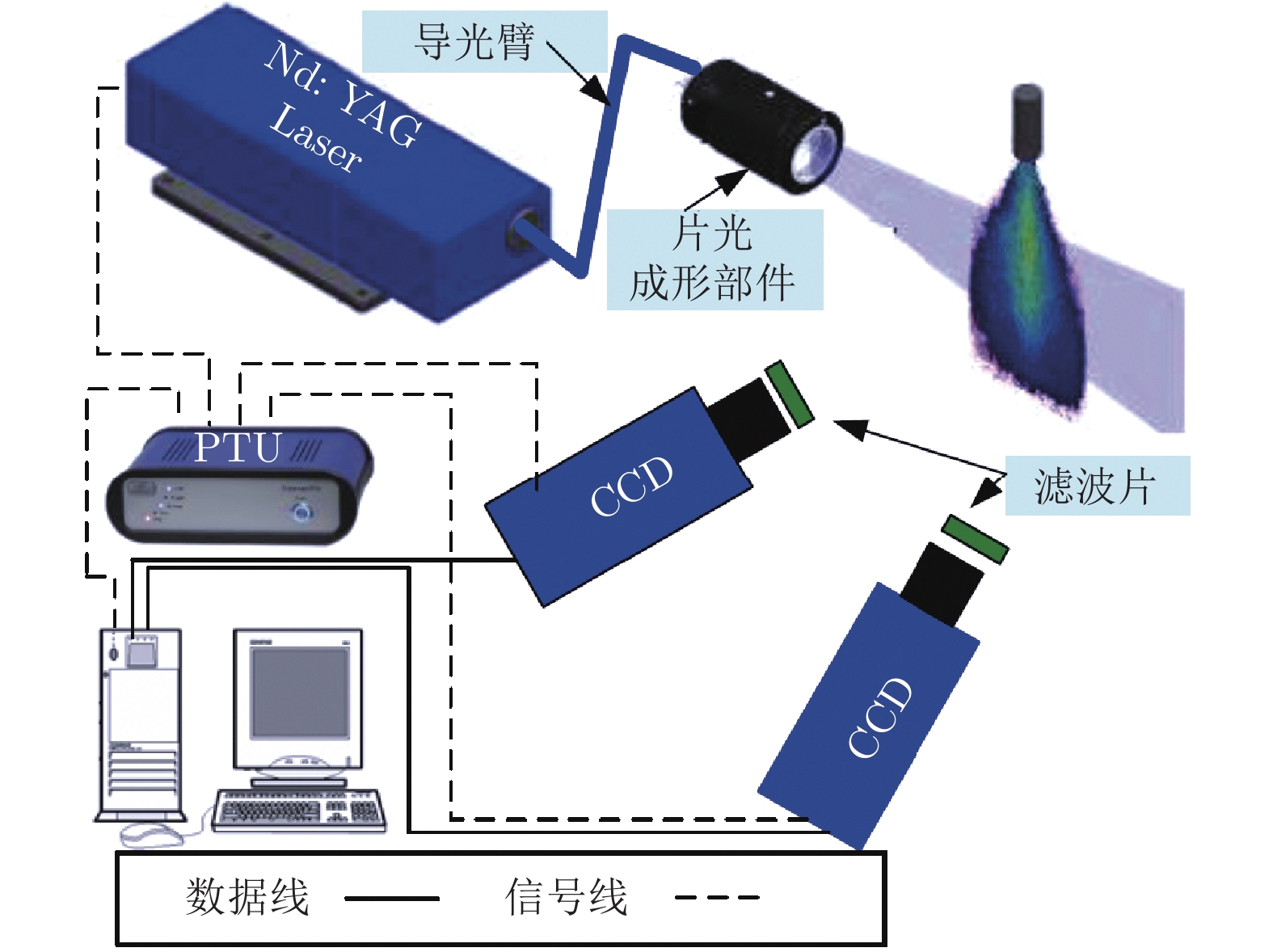

光学测试系统如图4所示,包括激光器、CCD相机、导光臂和滤波片等,可以获得旋流器下游的流场分布、燃油雾化分布和燃油粒径分布。

用于燃油雾化场粒径测量的实验装置包含4部分:实验测量段、入口衔接段、空气整流段、出口衔接段。实验测量段为矩形结构,便于矩形玻璃视窗安装和光学测量。用于燃油粒径测量的实验装置和安装示意如图5(b)所示。粒径测量试验件包含入口扩张段、蜂窝整流段、测试整流段和实验测量段。其中实验测量段根据实验需要在两边开方框,在尽可能保留受限空间的基础上,满足激光粒度仪激光无阻碍通过的需求。预燃级的测量点位于激光通过路径上方35 mm处;确保主燃级的9个直射式喷嘴有1个位于激光路径上,轴向位置上的测量点布置在主燃级旋流器出口下游35 mm处。旋流器采用之前PMie试验的旋流器,其中主/副油路喷嘴处于同一水平位置;轴向位置上,9个直射式喷嘴以预燃级喷嘴为中心同轴线均匀分布,距中心副油路雾化喷嘴20 mm。主/副油路粒径具体测量点位置如图1所示,其中主油路测量点坐标为(65, 35),副油路测量点坐标为(65, 0)。

2 实验内容

对预燃级与主燃级径向间距为20、23和25 mm的3种不同结构方案进行流场测量、雾化场测量和燃油粒径测量实验。实验时,通过采集试验件前后段不同压力来计算旋流器压降:

$$ \Delta p=\frac{{p}_{{\rm{in}}}-{p}_{{\rm{out}}}}{{p}_{{\rm{in}}}} $$ (1) 式中:$ {p}_{{\rm{in}}} $为旋流器入口总压,$ {p}_{{\rm{out}}} $为旋流器出口静压,$ \Delta p $为旋流器压降。

不同旋流器内压降数值对应不同的空气质量流量[28]:

$$ {m}_{\mathrm{a}\mathrm{i}\mathrm{r}}=\alpha A\sqrt{\rho \left({p}_{\rm{in}}-{p}_{\rm{out}}\right)}=\alpha A\sqrt{\rho {p}_{\rm{in}}\Delta p} $$ (2) 式中:$ \alpha $为流量系数;$ A $为流通面积,单位为m2;$ \;\rho $为空气密度,单位为kg/m3;$ {m}_{\mathrm{a}\mathrm{i}\mathrm{r}} $为空气质量流量,单位为kg/h。

给定空气压降,$ A $、$ \;\rho $、$ {p}_{\rm{in}} $不变,$ \alpha $为定值,将上述A、ρ、pin和α进行整合,得到C =$ \alpha A\sqrt{\rho {p}_{\rm{in}}} $(C为广义流量系数),式(2)可简化为:

$$ {m}_{{\rm{air}}}=C\sqrt{\Delta p} $$ (3) 在实验中,除了采用PMie技术对主燃级和预燃级雾化效果分布进行测量外,还需采用粒度测量仪对主燃级和预燃级喷射燃油的粒径雾化分布进行测量。索特尔平均直径(d32)是评价粒径雾化分布质量的一个重要指标,计算公式[29]如下:

$$ {d}_{32}=\frac{{V}_{\rm{total}}}{{S}_{\rm{total}}} $$ (4) 本次实验中,测量的是航空煤油的粒径,因此式(4)中Vtotal为航空煤油液滴的总体积,Stotal为航空煤油液滴的总表面积。粒径测量位置如图5(b)所示,测量区域位于预燃级喷嘴下游25 mm处。

本文中所有实验均为冷态实验,即在常温常压下进行。为避免环境因素对实验造成误差,每个实验均重复3次,实验参数如表2所示。在实验前,基于设计空气流量对基准结构进行常温常压下的冷态流场数值模拟,得到旋流器压差约为3.3%。实验时,以旋流器压降作为直接观测量进行测试,使压差在3.3% ± 0.1%内变动,以保证测量精度。在PIV实验中,只需提供空气和示踪粒子;在PMie实验和粒径实验中,还需根据测量对象对主/副油路进行全部供油或单独供油。

表 2 常温常压实验工况Table 2 Experimental conditions at normal temperature and pressure参数 单独副油路 单独主油路 火焰筒进口总温t/K 300 300 火焰筒进口总压p0/Pa 101325 101325 压力损失/% 3.30% 3.30% 压降/Pa 3343.7 3343.7 空气流量$ {\mathit{m}}_{\rm{air}} $/(kg·h−1) 273.6 273.6 副油路燃油流量mf/(kg·h−1) 10.8 0 主油路燃油流量mz/(kg·h−1) 0 32.4 燃烧室入口轴向速度vx,0/(m·s−1) 30 30 3 实验结果与分析

3.1 流场对比分析

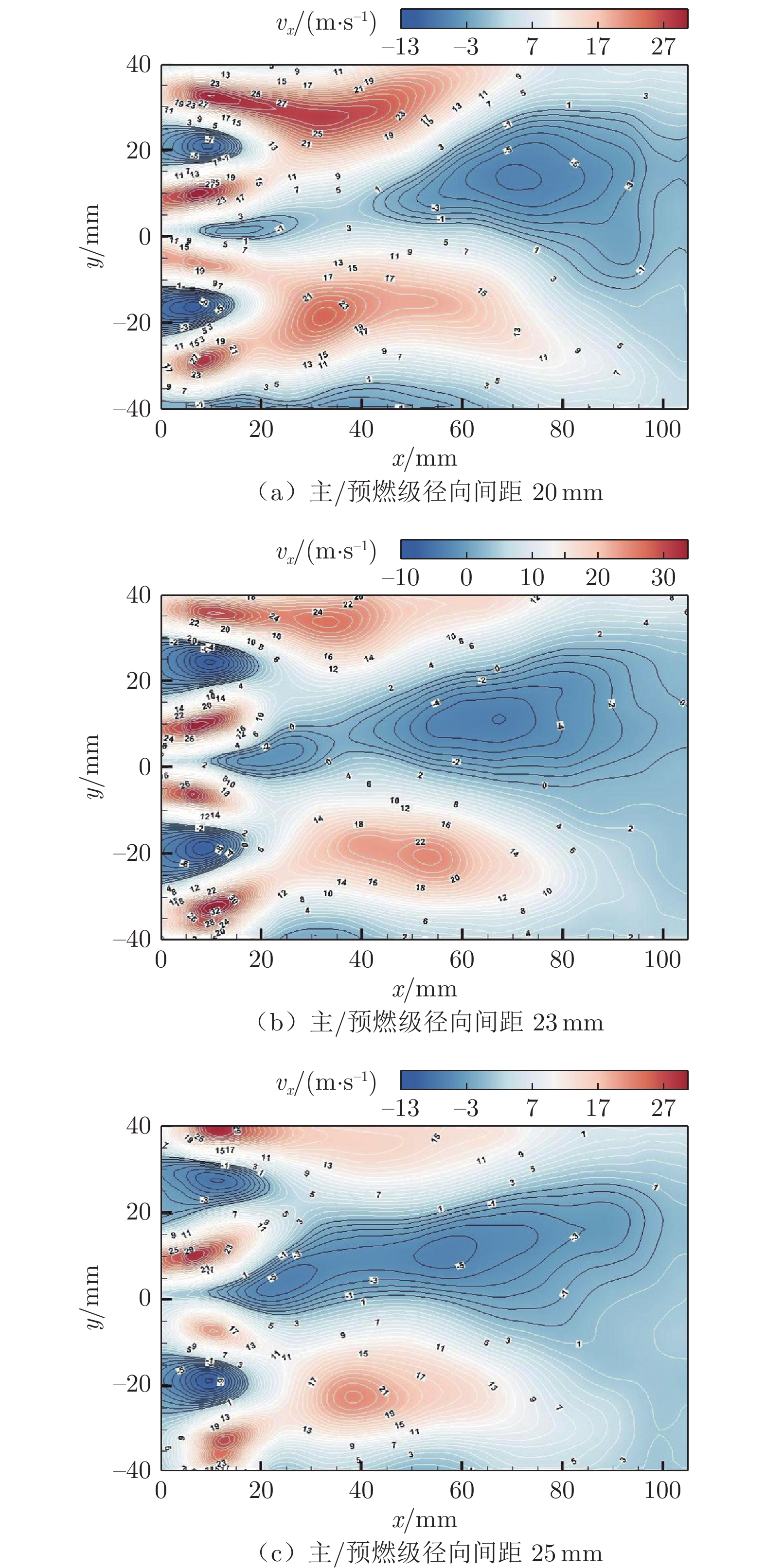

进行PIV实验时,在保持压降为3.3%的条件下,分别测试3种不同径向间距方案下的燃烧室冷态空气速度分布,结果如图6所示(vx为流场轴向速度)。

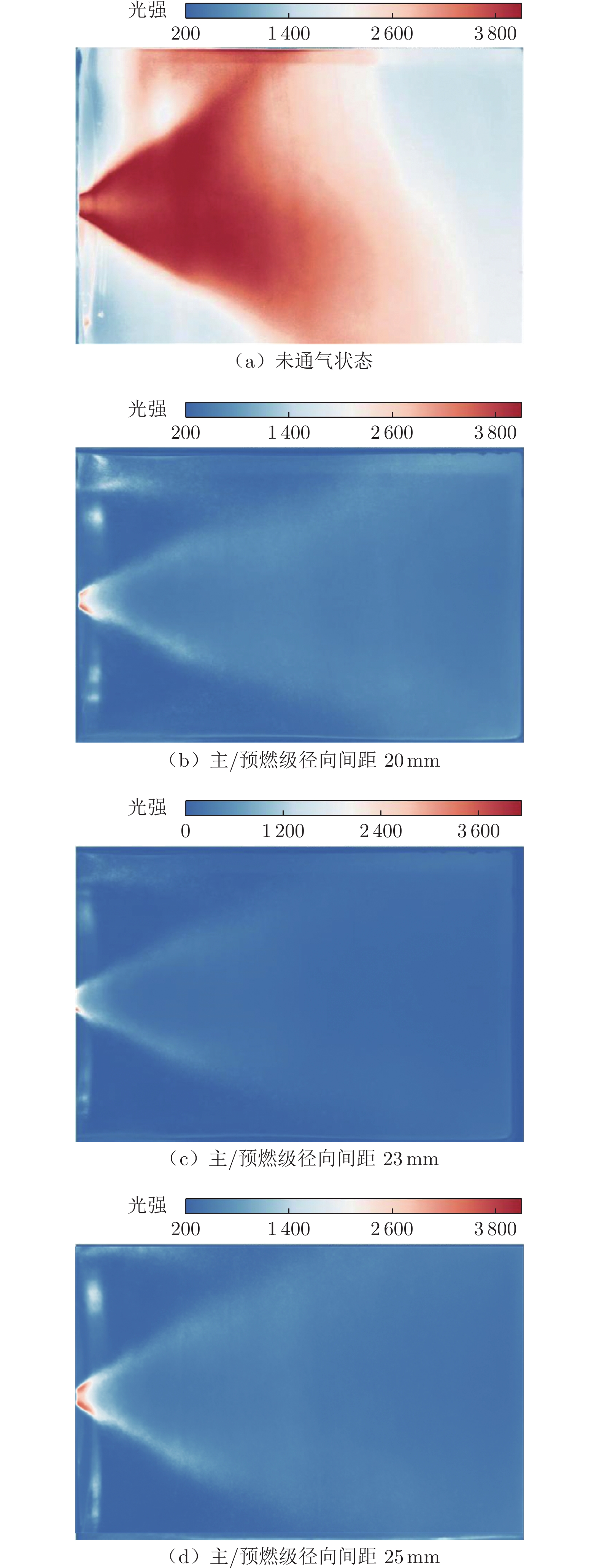

3.2 副油路雾化场分析

为测量副油路雾化场燃油分布,需对副油路单独供油进行测量。首先测量无来流空气条件(压降为0%)下预燃级燃油油量为10.8 kg/h时的燃油分布,如图7(a)所示;再测量旋流器压降为3.3%时的燃油分布,3种径向间距方案下的燃油分布实验结果如图7(b)~(d)所示。结果表明:对于3种径向间距方案,旋流器有气流通过时,副油路喷雾会受到压缩,喷雾锥角减小;在压降为3.3%时,随主/预燃级径向间距增大,中心回流区前移,喷雾锥角几乎不变。

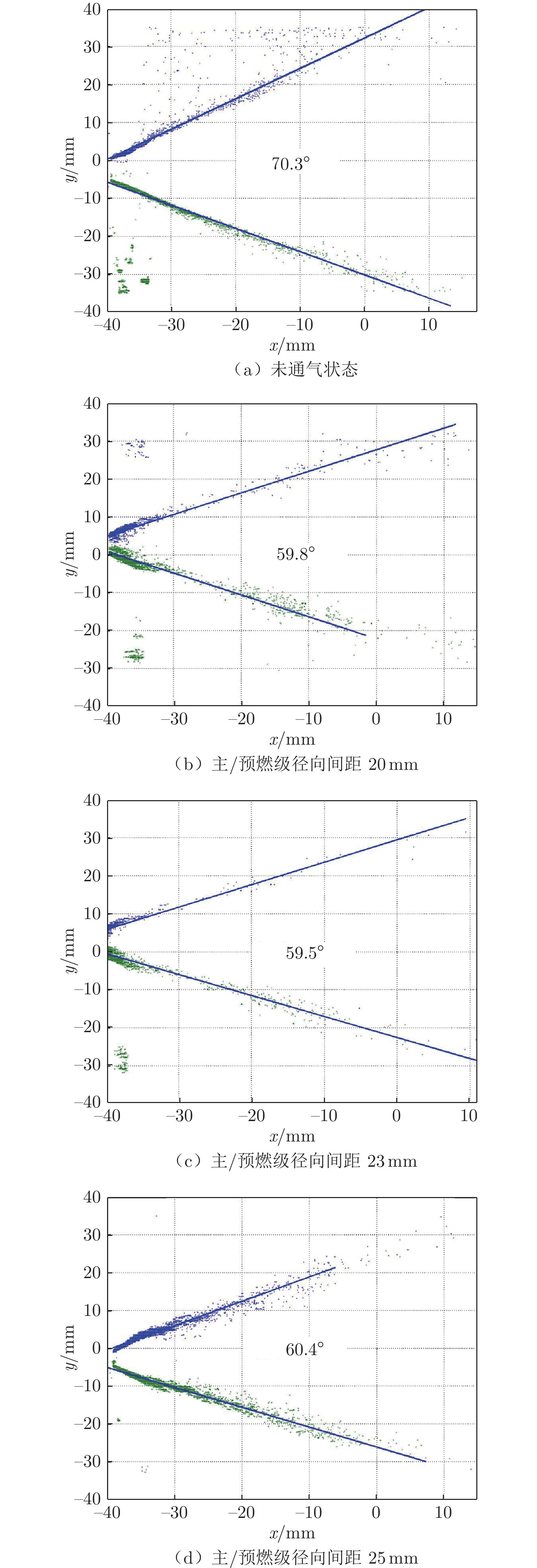

通过MATLAB对实验数据进行二值化处理并对燃油雾化边界进行拟合,计算得到燃油喷雾锥角,如图8和表3所示。图中(0, −40)为副油路空气雾化喷嘴位置。

表 3 不同主/预燃级径向间距下的预燃级燃油喷雾锥角 (∆p = 3.3%)Table 3 Pilot stage fuel cone angle of different cyclone structures (∆p = 3.3%)主预燃级径向间距/mm 角度/(°) 未通气 70.3 23 59.5 20 59.8 25 60.4 计算结果表明:气路未打开时,副油路燃油喷雾锥角在70°附近;在压降为3.3%时,副油路燃油喷雾锥角均小于70°,且不随主/预燃级径向间距变化而变化,始终在60°附近。因此,小范围的主/预燃级径向间距变化对预燃级燃油喷雾锥角的影响较小。

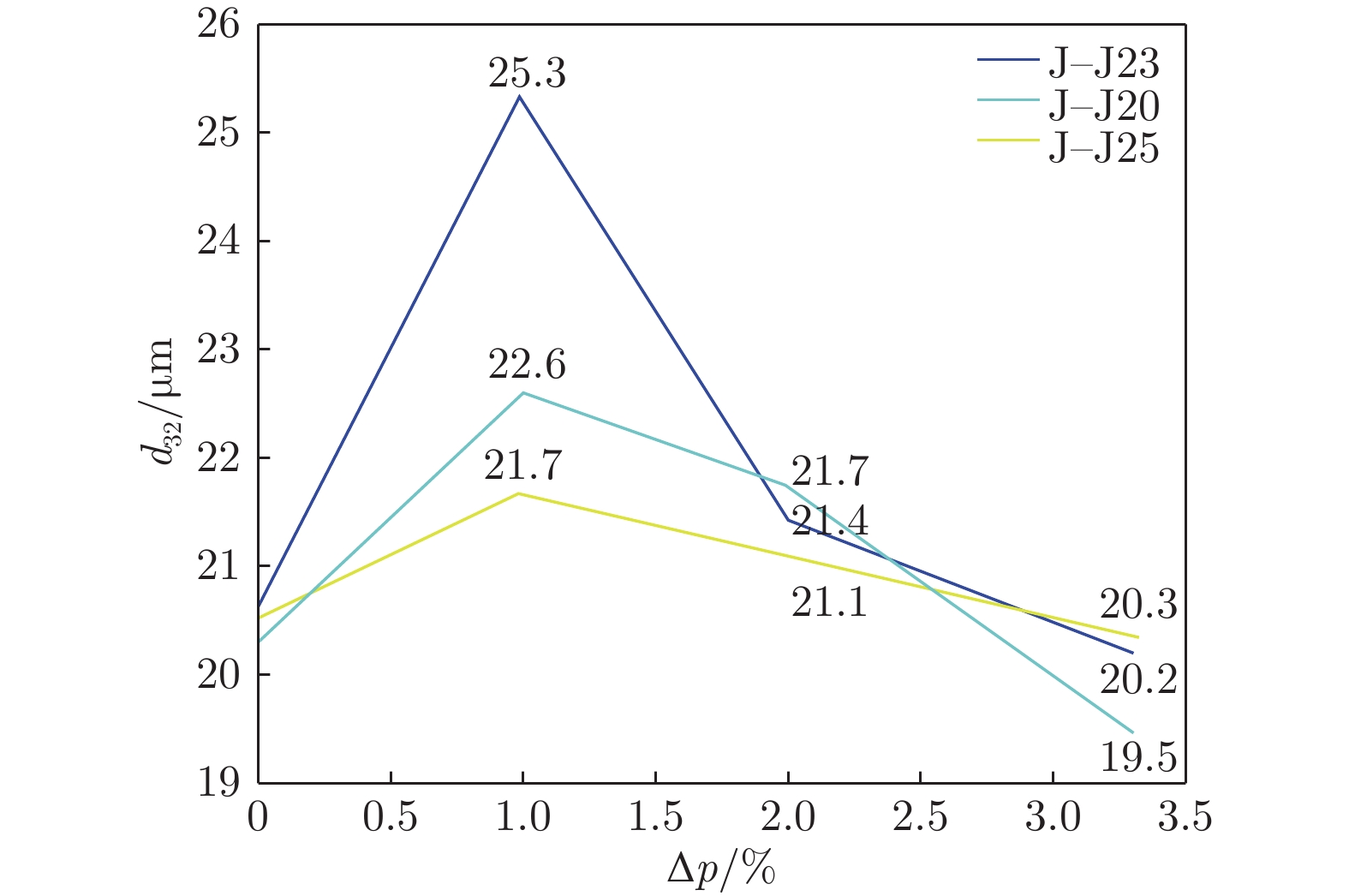

保持副油路燃油量不变,对3种径向间距方案的副油路粒径进行测量,粒径随压降变化如图9所示。实验结果显示:1)只对试验件副油路供油,不对试验件供气,并保持燃油油量均为10.8 kg/h,3种方案的粒径值均在20 μm左右。2)随着空气压降逐渐增大,3种方案的粒径值均呈现出先增大后减小的规律。3)当空气压降增大到1.0%时,3种方案的粒径值均达到最大,说明此时空气对燃油雾化有抑制作用且抑制最强。4)压降在2.0%~3.0%范围内,3种方案的粒径值相差不大,说明3种方案的燃油雾化效果受径向间距的影响不大。5)当压降达到设计工况,即空气压降达到3.3%时,3种方案的粒径值均在20 μm左右,说明随着空气压降增大,空气对燃油雾化效果的阻碍作用逐渐消失。

3.3 主油路雾化场分析

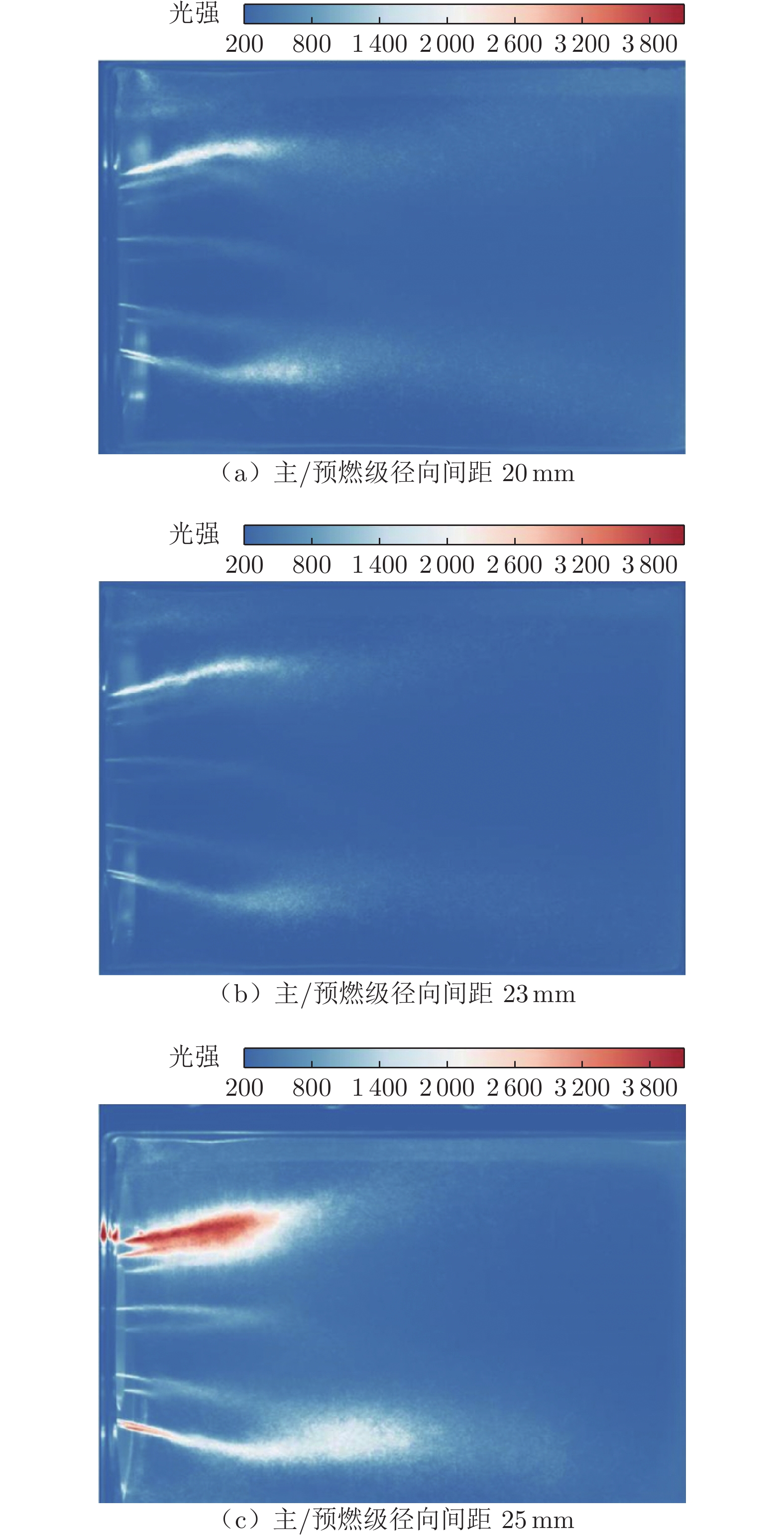

为测量主油路雾化场燃油分布,需对主/副油路单独供油,测量时旋流器压降为3.3%,实验结果如图10(a)~(c)所示。

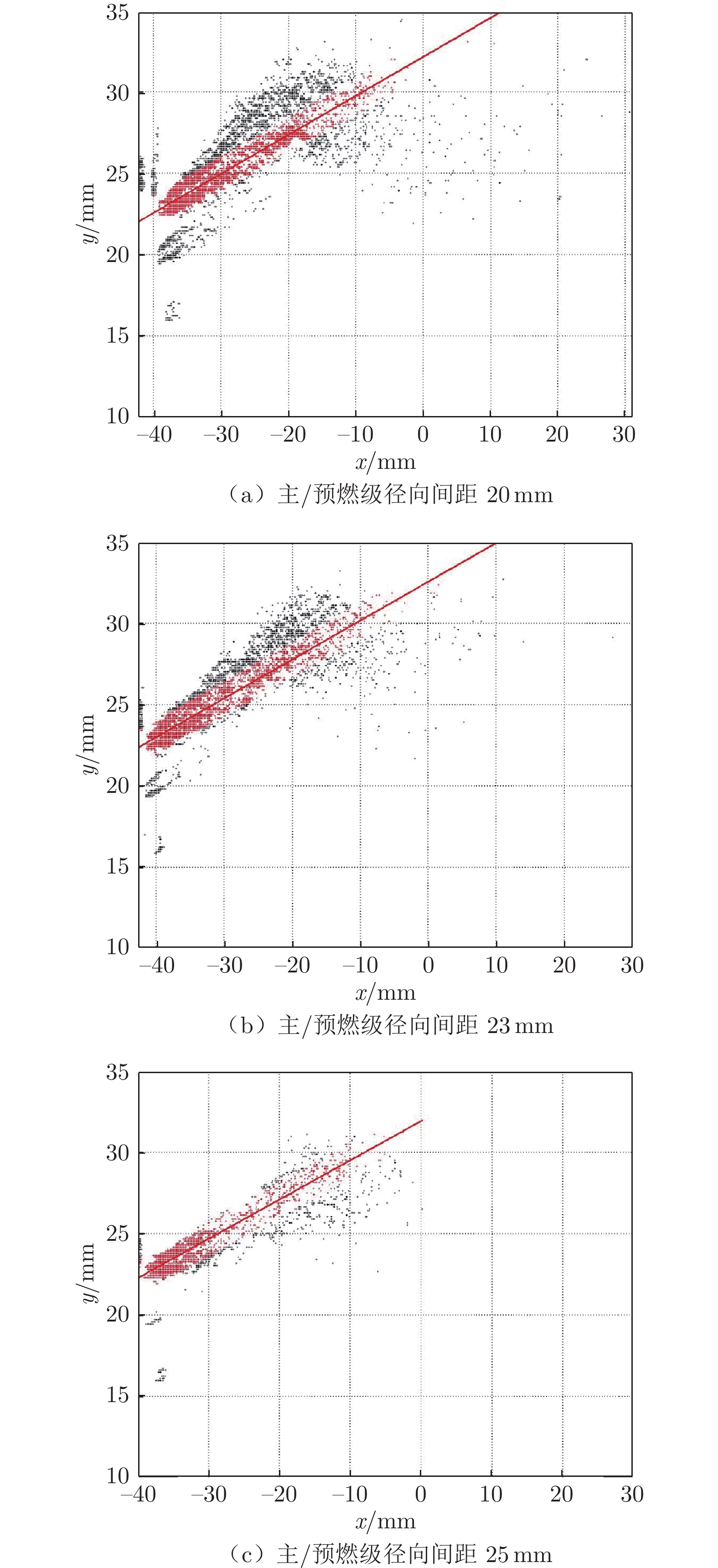

与预燃级实验中对雾化边界的处理方式一样,利用MATLAB对主燃级的PMie实验数据进行二值化处理并进行边界拟合,如图11所示。图中红色部分为空气压降0%时的直喷喷嘴燃油雾化区域,黑色部分为压降3.3%时的直喷喷嘴燃油雾化区域。通过分析可以发现:1)在旋流器压降为3.3%、主/预燃级径向间距为20 mm的方案中,主油路雾化效果受主燃级旋流空气影响较大,雾化区域比另2种方案更大,同时主油路雾化燃油在主燃级旋流空气的旋流作用下卷入主燃级区域。2)随着主/预燃级径向间距增大,两级间回流区增大,两级旋流空气汇合位置后移,主燃射流受剪切作用后移,雾化距离变长,同时在径向存在由向主燃级偏转到向预燃级偏转的趋势。3)在主/预燃级径向间距为23和25 mm的方案下,由于两级旋流剪切作用,主油路雾化效果变差。

在相同的主油路燃油流量下,对3种径向间距方案的主油路燃油粒径分布进行测量,粒径随压降变化如图12所示。实验结果显示:1)气路未打开时,主油路9个同轴直喷喷嘴的燃油呈肉眼可见的液柱,此时燃油基本无雾化,粒径无参考价值;2)当空气压降逐渐增大,在空气作用下,3种方案下主油路燃油的雾化效果均逐渐改善,且粒径随着压降增大而降低;3)在相同燃油流量和压降下,随着主/预燃级径向间距增大,粒径逐渐减小,主/预燃级径向间距为20 mm时的雾化效果最优。

综上所述,主/预燃级径向间距为20 mm、旋流器压降为3.3%时,副油路的雾化效果较好,主油路雾化效果最好,雾化效果优于其他结构;主/预燃级径向间距为23 mm时,副油路雾化效果最差,主油路雾化效果较差;主/预燃级径向间距为25 mm时,主油路雾化效果较差,副油路雾化效果略好。

4 结 论

1)随着主/预燃级径向间距增大,LDI分级燃烧室中心回流区前移,回流区形状由前小后大逐渐向前大后小变化;两级间回流区增大,两级旋流空气的汇合位置后移。

2)随着主/预燃级径向间距增大,副油路喷雾锥角在60°左右波动,小范围的主/预燃级径向间距变化对燃油喷雾锥角影响不大。主燃油射流因受剪切作用后移,雾化范围变长,雾化效果变差;同时,径向上存在由向主燃级偏转到向预燃级偏转的趋势。

3)在空气压降为1.0%和2.0%时,燃油粒径较大,主/预燃级径向间距对燃油雾化效果起阻碍作用;在主/预燃级径向间距为25 mm时,空气对预燃级燃油的雾化阻碍作用较小;在压降较低(2.0%以下)、主/预燃级径向间距为20 mm时,主油路雾化效果较好;压降较高(2%以上)时,主油路燃油粒径受主/预燃级间距影响较小。

4)在本文讨论的3种方案中,主/预燃级径向间距为20 mm时能够得到较为良好的流场结构、燃油分布和雾化效果。

-

表 1 主燃级和预燃级的结构参数

Table 1 Structural parameters of main stage and pilot stage

参数名称 数值 主油路喷射角度 15° 主燃级旋流角度 60° 主燃级出口收敛角度 50° 主燃级出口喷嘴直径 0.482 mm 副油路喷射角度 80° 预燃级旋流角度 32° 预燃级出口收敛角度 45° 预燃级出口喷嘴直径 0.320 mm 表 2 常温常压实验工况

Table 2 Experimental conditions at normal temperature and pressure

参数 单独副油路 单独主油路 火焰筒进口总温t/K 300 300 火焰筒进口总压p0/Pa 101325 101325 压力损失/% 3.30% 3.30% 压降/Pa 3343.7 3343.7 空气流量$ {\mathit{m}}_{\rm{air}} $/(kg·h−1) 273.6 273.6 副油路燃油流量mf/(kg·h−1) 10.8 0 主油路燃油流量mz/(kg·h−1) 0 32.4 燃烧室入口轴向速度vx,0/(m·s−1) 30 30 表 3 不同主/预燃级径向间距下的预燃级燃油喷雾锥角 (∆p = 3.3%)

Table 3 Pilot stage fuel cone angle of different cyclone structures (∆p = 3.3%)

主预燃级径向间距/mm 角度/(°) 未通气 70.3 23 59.5 20 59.8 25 60.4 -

[1] LEFEBVRE A H, BALLAL D R. Gas turbine combustion: alternative fuels and emissions[M]. 3rd ed. Boca Raton: Taylor & Francis, 2010. doi: 10.1201/9781420086058

[2] ANACLETO P, HEITOR M V, MOREIRA A N. The mean and turbulent flowfields in a model RQL gas-turbine combustor[J]. Experiments in Fluids, 1996, 22(2): 153–164. doi: 10.1007/s003480050033

[3] SCHWEITZER J K, ANDERSON J S, SCHEUGENPFLUG H, et al. Validation of propulsion technologies and new engine concepts in a joint technology demonstrator program[R]. Paper ICAS 2006-8.10.1, 2005.

[4] MCKINNEY R, CHEUNG A, SOWA W, et al. The Pratt & Whitney TALON X low emissions combustor: revolutionary results with evolutionary technology[C]//Proc of the 45th AIAA Aerospace Sciences Meeting and Exhibit. 2007: 386. doi: 10.2514/6.2007-386

[5] MONGIA H. Engineering aspects of complex gas turbine combustion mixers part Ⅳ: swirl cup[C]//Proc of the 9th Annual International Energy Conversion Engineering Conference. 2011: 5526. doi: 10.2514/6.2011-5526

[6] YANG Z, BREISACHER K, OYEDIRAN A. Combustion-acoustic instability analysis of LPP combustor. Ⅱ- Longitudinal modes[C]//Proc of the 38th Aerospace Sciences Meeting and Exhibit. 2000: 713. doi: 10.2514/6.2000-713

[7] GUIN C. Characterisation of autoignition and flashback in premixed injection systems[C]//RTO Meeting proceedings. 1999.

[8] DHANUKA S K, TEMME J E, DRISCOLL J F, et al. Vortex-shedding and mixing layer effects on periodic flashback in a lean premixed prevaporized gas turbine combustor[J]. Proceedings of the Combustion Institute, 2009, 32(2): 2901–2908. doi: 10.1016/j.proci.2008.06.155

[9] 金如山, 索建秦. 先进燃气轮机燃烧室[M]. 北京: 航空工业出版社, 2016. [10] CORREA S M. A review of NOx Formation under gas-turbine combustion conditions[J]. Combustion Science and Technology, 1993, 87(1-6): 329–362. doi: 10.1080/00102209208947221

[11] FU Y. Aerodynamics and combustion of axial swirlers[D]. Cincinnati: University of Cincinnati, 2008.

[12] TACINA R. Combustor technology for future aircraft[C]//Proc of the 26th Joint Propulsion Conference. 1990: 2400. doi: 10.2514/6.1990-2400

[13] LAZIK W, DOERR T, BAKE S, et al. Development of lean-burn low-NOx combustion technology at rolls-Royce Deutschland[C]//Proceedings of ASME Turbo Expo 2008: Power for Land, Sea, and Air. 2009: 797−807. doi: 10.1115/GT2008-51115

[14] 王于蓝, 范雄杰, 高伟, 等. 航空发动机燃烧室光学可视模型试验件及其流场测量研究进展[J]. 实验流体力学, 2021, 35(1): 18–33. DOI: 10.11729/syltlx20190171 WANG Y L, FAN X J, GAO W, et al. Development of optically accessible gas turbine model combustor and its flow field testing[J]. Journal of Experiments in Fluid Mechanics, 2021, 35(1): 18–33. doi: 10.11729/syltlx20190171

[15] HEATH C M. Characterization of swirl-venturi lean direct injection designs for aviation gas turbine combustion[J]. Journal of Propulsion and Power, 2014, 30(5): 1334–1356. doi: 10.2514/1.B35077

[16] KıRTAS M, PATEL N, SANKARAN V, et al. Large-eddy simulation of a swirl-stabilized, lean direct injection spray combustor[C]//Proceedings of ASME Turbo Expo 2006: Power for Land, Sea, and Air. 2008: 903-914. doi: 10.1115/GT2006-91310

[17] PATEL N, KIRTAŞ M, SANKARAN V, et al. Simulation of spray combustion in a lean-direct injection combustor[J]. Proceedings of the Combustion Institute, 2007, 31(2): 2327–2334. doi: 10.1016/j.proci.2006.07.232

[18] FU Y Q, JENG S M, TACINA R. Characteristics of the swirling flow in a multipoint LDI combustor[C]//Proc of the 45th AIAA Aerospace Sciences Meeting and Exhibit. 2007: 846. doi: 10.2514/6.2007-846

[19] 李乐, 索建秦, 于涵, 等. 中心分级多点直喷燃烧室冷态流动特性研究[J]. 推进技术, 2021, 42(6): 1339–1350. LI L, SUO J Q, YU H, et al. Non-reaction flow characteristic of concentric staged multi-point direct injection combustor[J]. Journal of Propulsion Technology, 2021, 42(6): 1339–1350.

[20] 于涵, 索建秦, 朱鹏飞, 等. 中心分级贫油直喷(LDI)燃烧室流动及污染排放特性研究[J]. 西北工业大学学报, 2018, 36(5): 816–823. DOI: 10.3969/j.issn.1000-2758.2018.05.002 YU H, SUO J Q, ZHU P F, et al. The characteristic of flow field and emissions of a concentric staged lean direct injection (LDI) combustor[J]. Journal of Northwestern Polytechnical University, 2018, 36(5): 816–823. doi: 10.3969/j.issn.1000-2758.2018.05.002

[21] 曾青华, 孔文俊, 艾育华, 等. 旋流器结构对贫油直喷燃烧室的性能影响[J]. 航空动力学报, 2014, 29(8): 1775–1781. DOI: 10.13224/j.cnki.jasp.2014.08.003 ZENG Q H, KONG W J, AI Y H, et al. Effects of swirler structure on the performance of lean-direct-injection combustor[J]. Journal of Aerospace Power, 2014, 29(8): 1775–1781. doi: 10.13224/j.cnki.jasp.2014.08.003

[22] 张群, 徐华胜, 钟华贵, 等. 多旋流器阵列贫油直喷燃烧室流场的数值模拟[J]. 航空动力学报, 2009, 24(3): 483–487. DOI: 10.13224/j.cnki.jasp.2009.03.021 ZHANG Q, XU H S, ZHONG H G, et al. Numerical simulation of flowfield in a multi-swirler array lean direct injection combustor[J]. Journal of Aerospace Power, 2009, 24(3): 483–487. doi: 10.13224/j.cnki.jasp.2009.03.021

[23] 郑洪涛, 唐胜, 刘晓杰. 几何结构对贫油直喷燃烧室流场特性影响的研究[J]. 热科学与技术, 2017, 16(6): 497–502. DOI: 10.13738/j.issn.1671-8097.2017.06.011 ZHENG H T, TANG S, LIU X J. Effect of geometry on flow field characteristics of lean direct injection combustor[J]. Journal of Thermal Science and Technology, 2017, 16(6): 497–502. doi: 10.13738/j.issn.1671-8097.2017.06.011

[24] 郑顺, 王成军, 里海洋, 等. 掺混孔位置对中心分级燃烧室性能影响的数值模拟[J]. 邵阳学院学报(自然科学版), 2021, 18(1): 51–59. DOI: 10.3969/j.issn.1672-7010.2021.01.007 ZHENG S, WANG C J, LI H Y, et al. Numerical simulation of effect of mixing hole location on performance of a central staged combustor[J]. Journal of Shaoyang University (Natural Science Edition), 2021, 18(1): 51–59. doi: 10.3969/j.issn.1672-7010.2021.01.007

[25] 里海洋, 王成军, 于建桥, 等. 掺混孔排列方式对中心分级燃烧室性能的影响[J]. 滨州学院学报, 2021, 37(4): 5–11. DOI: 10.13486/j.cnki.1673-2618.2021.04.001 LI H Y, WANG C J, YU J Q, et al. Influence of mixing hole arrangement on performance of central staged combustion chamber[J]. Journal of Binzhou University, 2021, 37(4): 5–11. doi: 10.13486/j.cnki.1673-2618.2021.04.001

[26] 刘日超, 乐嘉陵, 陈柳君, 等. 双旋流燃烧室两相喷雾试验和数值研究[J]. 实验流体力学, 2017, 31(5): 24–31. DOI: 10.11729/syltlx20170093 LIU R C, LE J L, CHEN L J, et al. Experimental and numerical study on spray atomization in a double-swirler combustor[J]. Journal of Experiments in Fluid Mechanics, 2017, 31(5): 24–31. doi: 10.11729/syltlx20170093

[27] 樊艳娜, 毕明树, 周一卉, 等. 旋流作用下突扩燃烧室内冷态流场的 PIV 分析[J]. 实验流体力学, 2015, 29(6): 21–27. DOI: 10.11729/syltlx20150056 FAN Y N, BI M S, ZHOU Y H, et al. Cold-flow analysis on swirl-stabilized dump combustor by PIV[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(6): 21–27. doi: 10.11729/syltlx20150056

[28] 童秉纲, 孔祥言, 邓国华. 气体动力学[M]. 2版. 北京: 高等教育出版社, 2012. TONG B G, KONG X Y, DENG G H. Gas dynamics[M]. 2nd ed. Beijing: Higher Education Press, 2012.

[29] 林宇震, 许全宏, 刘高恩. 燃气轮机燃烧室[M]. 北京: 国防工业出版社, 2008. LIN Y Z, XU Q H, LIU G E. Cas turbine combustor[M]. Beijing: National Defense Industry Press, 2008.

-

期刊类型引用(0)

其他类型引用(3)

下载:

下载: