Calibration results and analysis of thin-film gauges calibrated with the transfer method

-

摘要: 常用于薄膜热电阻热流传感器(简称薄膜热流计)的两步法存在标定步骤多、误差源多等问题。在解决吸收薄膜必要性、标定时限和标定热流范围等问题的基础上,实现了薄膜热流计的对比标定。在对比标定薄膜热流计时,基体材料的热物性参数乘积及热电阻的电阻–温度系数被处理为简单的传感器灵敏度系数,使得标定实验仅需重复简单的步骤,有效减少了误差源;针对通过对比标定获得的多支薄膜热流计灵敏度系数差异大的问题,在分析其测温原理的基础上,通过去除热电阻的电阻–温度系数,得到同一批次生产的多支薄膜热流计较为一致的修正灵敏度系数。薄膜热流计对比标定结果的扩展不确定度不超过6.5%,明显优于两步法标定结果的扩展不确定度(约10.7%),提升了薄膜热流计测热结果的可信度。Abstract: Considering the fact that there are more error sources in the measured heat flux with thin-film gauges when the two-stage approach is applied to determine the thermal product and resistance–temperature factor, the transfer method is applied to directly calibrate thin-film gauges, in which the thermal product and resistance-temperature factor are treated as the sensitivity coefficients. To get the consistent calibration results of different thin-film gauges fabricated in a batch, the sensitivity coefficients are divided by the resistance–temperature factors of the thin-film gauges, and then the correction sensitivity coefficients are consistent. With the transfer calibration technique, the calibration results of thin-film gauges show a good linearity with a relative expanded uncertainty below 6.5%, which is lower than that reported in other researches, in which the two-stage approach is used to calibrate thin-film gauges.

-

Keywords:

- thin-film resistance /

- heat flux /

- calibration /

- sensitivity /

- uncertainty analysis /

- shock wave tunnel

-

0 引 言

热流密度(简称热流)表征单位时间单位面积内传递的热能大小,是航空航天防热设计及试验、防火热辐射监测等领域的一个重要测试量[1-2]。激波风洞作为高超声速地面设备的重要组成部分,能提供高超声速飞行器研制所需的高超声速气动试验条件。针对激波风洞有效运行时间短的特点,国内外常用薄膜热流计[3-4]或同轴热电偶[5-6]作为热流点测试传感器。低热流测试主要使用薄膜热流计,虽有文献[7]报道同轴热电偶也能用于低热流测试,但测热结果信噪比较低。与近年出现的原子层热电堆热流传感器[8-9]相比,薄膜热流计具有尺寸较小的优势。因此,在未来一段时间内,薄膜热流计仍会是激波风洞试验中主要使用的热流传感器之一。

薄膜热流计的基本测热原理是基于一维半无限体假设推导出的Cook–Felderman公式[10-11],将薄膜热电阻测得的表面温升转化为热流测试结果。在计算热流的过程中,需要确定基体材料的热物性参数乘积和热电阻的电阻–温度系数,而这2项参数多是通过两步法[4, 12]标定获得。在两步法中,基体材料热物性参数乘积的标定主要是利用脉冲加热法,不确定度约为4.2%[13-14];热电阻的电阻–温度系数标定大多采用热浴法,不确定度约为1%。利用脉冲加热法获得基体材料热物性参数乘积的过程实质是将短时内的脉冲加热量在时间和空间上平均为输入热流,再利用Cook–Felderman公式反向计算。值得注意的是,文献[15-17]报道称受侧向传热效应和依赖于温度的材料热物性参数影响,Cook–Felderman公式无法准确计算被测热流,Cook等建议引入一个依赖于温度的修正因子,用于修正热流计算结果。文献[15-17]将热流测试问题转化为传热反问题,利用正则化方法或共轭梯度法进行热流计算。但传热问题的迭代计算会花费较大的计算成本和较长的计算时间[17],尤其是在同时使用上百支薄膜热流计进行热流测试的情况下。因此,Cook–Felderman公式仍然被广泛使用,只是在评估两步法标定的不确定度时需考虑多种误差源的影响。

目前,研究者大多采用对比标定[18-19]的方式标定热流传感器,其完整的量值溯源链可保证入射热流测试结果的准确性。对比标定常用于可在1 s量级时间内测热的热流传感器(如Gardon计[20]、塞式量热计[21]、薄膜热电堆热流传感器[22-23]和原子层热电堆热流传感器[8-9]等),其主要原因是热流源通常为易于控制的光辐射。为了保证稳定且较高的光吸收率,待标定热流传感器表面需喷涂吸收涂层,而吸收涂层势必会延长传感器响应时间。常用的量值传递传感器为水冷Gardon计,其响应时间通常为100 ms左右。因此,对比标定实验需要约100 ms以上的标定时长[24],而薄膜热流计常需用于10 ms以内的热流测试。对比标定应用于标定薄膜热流计,需要解决吸收涂层、标定时限和标定热流范围等问题。除此之外,利用对比标定完成一支薄膜热流计标定大约需要10 min(5个不同标定热流点),这就需要进一步考虑如何才能获得较为一致的传感器灵敏度系数。

1 对比标定薄膜热流计的原理

1.1 吸收涂层、标定时限和标定热流范围

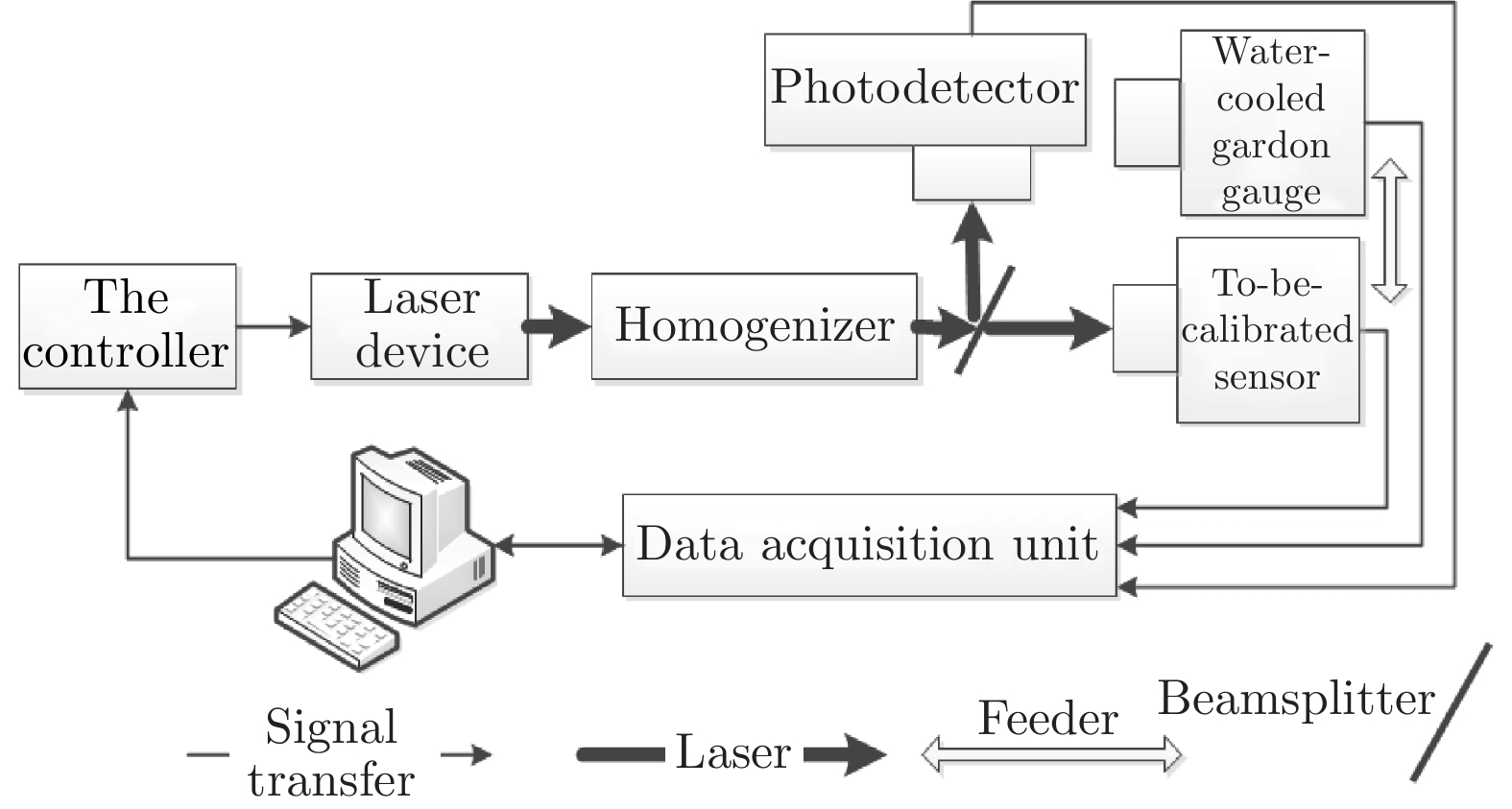

如图1所示,标定设备利用激光作为热流源,调制后的激光经分光片后一小部分进入光电探测器,其输出结果可用于实时监测标定过程中激光功率的稳定性。如图2所示,待标定的薄膜热流计感应面至少有3种物质:S形铂电阻、氧化锆陶瓷基体和导电胶。这3种物质对单色激光有不同的吸收率(约0.2,偏低)。为了保证感应面具有相同、稳定且较高的光吸收率,需在待标定薄膜热流计表面喷涂吸收涂层。本文采用以炭黑为主的Pyromark 1200[25]涂层。由此在圆形平面(经光学处理的、完全覆盖待标定热流传感器感应面)上,激光功率均匀分布的标定光斑便能均匀加热薄膜热流计表面。

标定时限的确定主要需解决2个问题:1)在多长时间范围内一维半无限体假设依然成立、Cook–Felderman公式依然适用,即时间上限问题;2)如果确定需要吸收涂层,在多长时间后吸收涂层带来的影响可以忽略不计,即时间下限问题。通常时间t的上限可用下式计算:

$$ {t} \leqslant {{{L^2}} \mathord{\left/ {\vphantom {{{L^2}} {16{a_2}}}} \right. } {16{a_2}}} $$ (1) 式中:L为基体长度(约20 mm),a2为基体材料热扩散系数。氧化锆陶瓷的热扩散系数约为1.28 mm2/s,由此得到标定时间上限约19.4 s,显然该结果并没有考虑依赖于温度的热物性参数。假定基体材料的热物性参数在15 ℃内变化不明显,可利用下式得到标定时间上限:

$$ T_2 = 2{q_{{\rm{in}}}}\sqrt {{t \mathord{\left/ {\vphantom {t {{\rm{\pi}} {\rho _2}{c_2}{\kappa_2}}}} \right. } {\pi {\rho _2}{c_2}{\kappa_2}}}} $$ (2) 式中:T2为不考虑吸收涂层的薄膜热流计基体前表面温度,$ \;{\rho _2} $、$ {c_2} $和${\kappa_2}$分别为基体材料的密度、比热容和导热率,qin为输入的热流。当qin < 50 kW/m2时,标定时间上限缩减为445.3 ms。在同一输入热流、考虑与不考虑吸收涂层情况下的薄膜热流计基体前表面温度比值为:

$$ \frac{{T_1}}{{T_2}} = 1 - \frac{{\sqrt {\pi {\rho _2}{c_2}{\kappa_2}} }}{{2{\kappa_1}}}\Bigg(\frac{{{\rho _1}{c_1}{\kappa_1}}}{{{\rho _2}{c_2}{\kappa_2}}} - 1\Bigg)\sqrt {\frac{{{l^2}}}{t}} $$ (3) 式中:T1为考虑吸收涂层的薄膜热流计基体前表面温度,$ l $、$ {\rho _1} $、$ {c_1} $和${\kappa_1}$分别为吸收涂层的厚度、密度、比热容和导热系数。假定当${{T_1} \mathord{\left/ {\vphantom {{T_1} {T_2}}} \right. } {T_2}} \leqslant 1.01$时,吸收涂层对测热结果的影响可忽略不计,由l = 1 μm计算得到标定时间下限为257.76 ms。式(1)~(3)的详细推导过程可参见文献[26]。

1.2 灵敏度系数

在较短时间内,Cook–Felderman公式能较快地将温升转变为热流测试结果:

$$ {q_{n}} = \frac{{2\sqrt {{\rho} c\kappa} }}{{{\alpha} \sqrt {{\rm{\pi}}} }}\sum\limits_{i=1}^n {\frac{{{U_{i}} - {U_{i - 1}}}}{{\sqrt {{t_{n}} - {t_{i}}} + \sqrt {{t_n} - {t_{i - 1}}} }}} $$ (4) 式中:$\sqrt {\rho c\kappa}$为基体材料的热物性参数乘积;$ \alpha $为热电阻的电阻–温度系数;$ {U_i} $为薄膜热流计的输出电压;$ {q_n} $为计算得到的热流,n为离散点数。通常,数据采集系统只能采集电压,为将热电阻的电阻变化转为电压变化,在实验过程中需给系统供恒定流电(1 mA)。从式(4)可知,$ {q_n} $与${{\sqrt {\rho c\kappa} } \mathord{\left/ {\vphantom {{\sqrt {\rho c\kappa} } \alpha }} \right. } \alpha }$之间为线性关系,由此可将${\alpha \mathord{\left/ {\vphantom {\alpha {\sqrt {\rho c\kappa} }}} \right. } {\sqrt {\rho c\kappa} }}$视为薄膜热流计的灵敏度系数,进而通过线性拟合对比标定数据获得其灵敏度系数:

$$ {{{\beta _{{\rm{TFG}}}}}}={\rm{arg}}\min \sum\limits_j {{{\Bigg(q_{{\rm{in}}}^j - \frac{{U_{{\rm{cal}}}^j}}{{{\beta _{{\rm{TFG}}}}}}\Bigg)}^2}} $$ (5) $$ {U_{{\rm{cal}}}} = \dfrac{2}{{\sqrt {\pi} }}\displaystyle\sum\limits_{i=1}^n {\dfrac{{{U_i} - {U_{i - 1}}}}{{\sqrt {{t_n} - {t_i}} + \sqrt {{t_n} - {t_{i - 1}}} }}}$$ (6) 式中:qin由处于同一标定热流源下的水冷Gardon计及待标定薄膜热流计感应面吸收涂层的吸收率共同确定;水冷Gardon计定期由室温/电替代/辐射计(ECR)校准;吸收涂层的吸收率由中国计量科学研究院测定;Ucal为输出电压;式(5)右侧的薄膜热流计灵敏度系数$\; {\beta _{{\rm{TFG}}}} = {\alpha \mathord{\left/ {\vphantom {\alpha {\sqrt {\rho c\kappa} }}} \right. } {\sqrt {\rho c\kappa} }}$;$ j $为不同标定热流的标定实验编号。本文的水冷Gardon计有效感应面的直径约2 mm,经校准后,其名义灵敏度系数为21.76 μV/(kW·m–2)。

2 标定结果及分析

2.1 标定结果

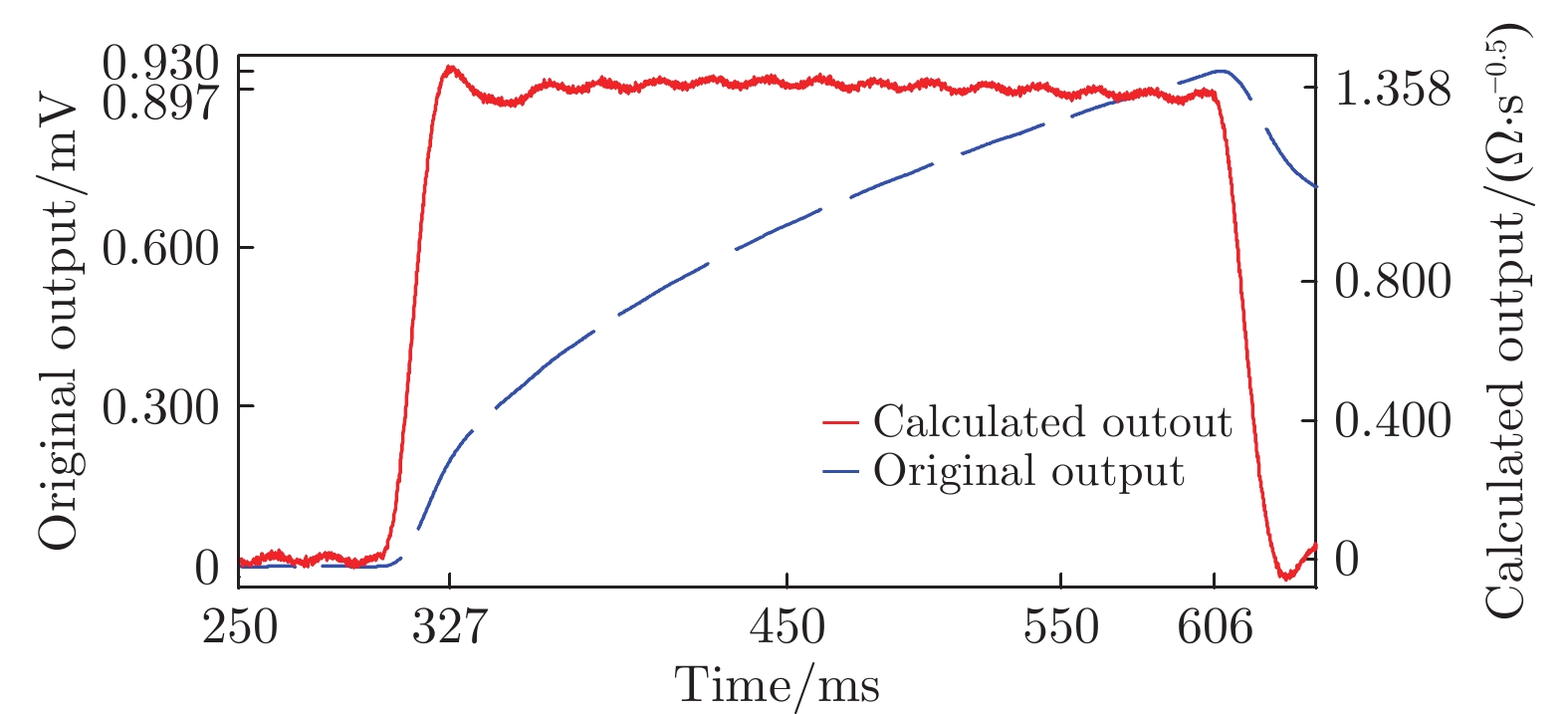

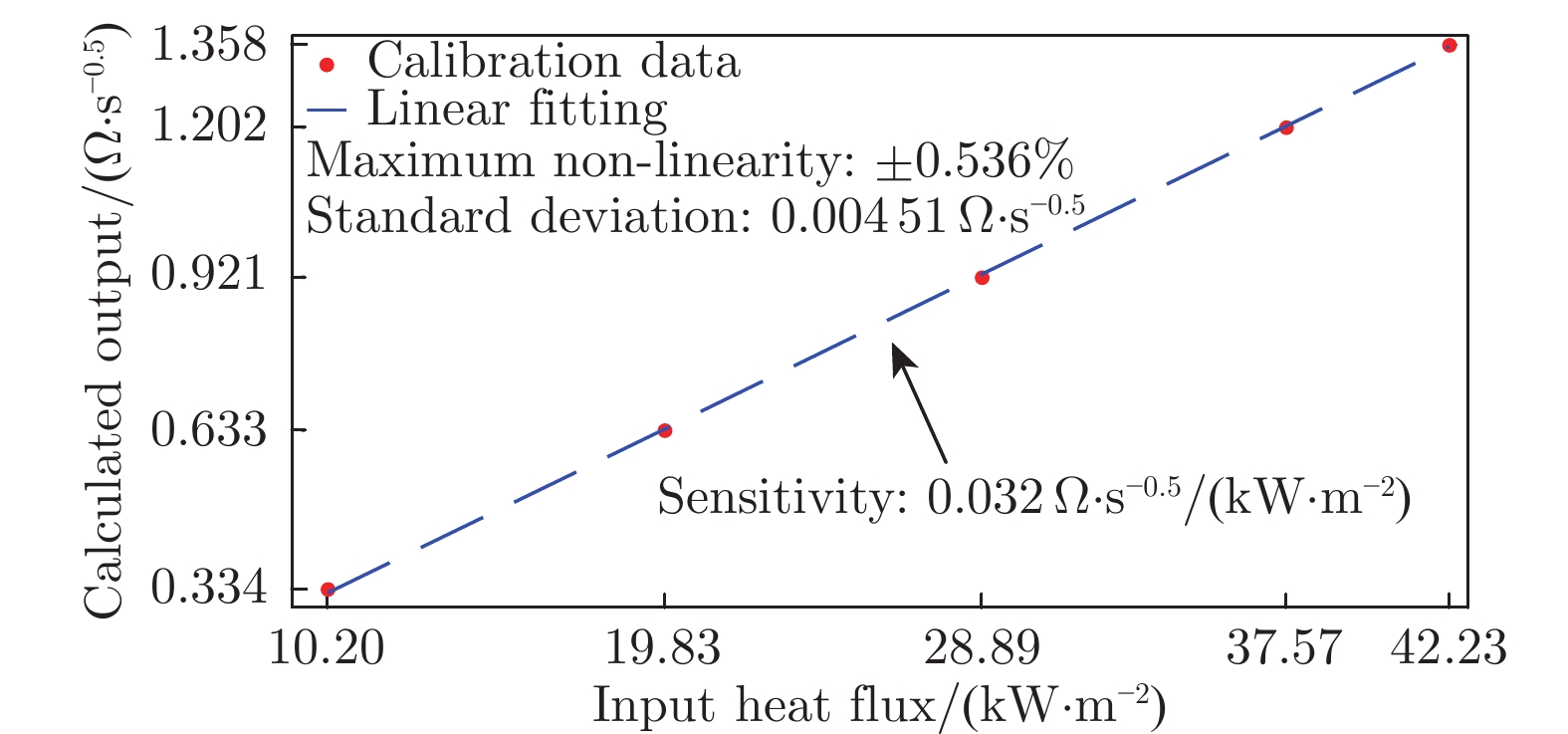

利用基于激光的热流传感器静态标定系统对薄膜热流计进行对比标定。薄膜热流计典型的对比标定原始数据与Ucal计算结果如图3所示:在327~606 ms内,$ {U_{{\text{cal}}}} $较为平坦,可获得较为准确的平均值,说明对比标定可用于标定薄膜热流计,且该时间段也能满足对比标定时间上下限跨度范围要求。通过线性拟合不同热流下的标定数据,得到这支薄膜热流计的灵敏度系数和最大非线性度。如图4所示,薄膜热流计感应面温升约10 ℃,对比标定结果线性度良好,说明依赖于温度的热物性参数变化不大。

类似地,采用上述标定及数据处理方法获得同一批次的其他7支薄膜热流计的标定结果,如表1所示。可以看到,即便是同一批次的薄膜热流计,灵敏度系数(第2列)的最大相对偏差也较大(约50%)。需要注意的是,即使输入热流低于50 kW/m2,薄膜热流计感应面温升也在10 ℃左右。为避免连续标定时温度累积升高带来偏差,每完成一个标定状态都需间隔一段时间,使薄膜热流计自然冷却至室温。每完成一支薄膜热流计标定都需要一定时间,而单车次激波风洞试验常需使用上百支薄膜热流计,因此,需要进一步考虑如何才能获得较为一致的灵敏度系数。

表 1 其他7支薄膜热流计的标定结果Table 1 The calibration results of other 7 thin-film gauges编号 Sensitivity

/(Ω·s−0.5·kW−1·m2)Maximum

non-linearity/%Resistance-temperature

factor /(Ω·℃−1)Correction sensitivity

/(℃·s−0.5·W−1·m2)1 0.03451 0.414 0.1207 0.2859 2 0.02183 0.295 0.0787 0.2773 3 0.02133 0.069 0.0767 0.2782 4 0.02352 0.172 0.0824 0.2856 5 0.03519 0.373 0.1224 0.2874 6 0.02817 0.525 0.0982 0.2868 7 0.02627 0.246 0.0921 0.2852 薄膜热流计的感温元件是热电阻,本文采用的是铂薄膜电阻。文献[27]利用铂薄膜电阻薄膜热流计标定系统测试标准Pt100电阻,发现不同标准Pt100电阻的零度阻值几乎都为100 Ω,相应的温度系数也几乎相同。由式(4)可知,影响同一批次薄膜热流计灵敏度系数一致性的因素是热电阻的电阻–温度系数,而电阻–温度系数的差异主要源于铂薄膜沉积过程中沉积参数造成的薄膜厚度、宽度等尺寸差异以及铂电阻与基体结合紧密程度的差异等。如表1所示,去除电阻–温度系数的影响后,获得上述7支薄膜热流计的修正灵敏度系数(第5列)最大相对偏差为3.58%,即有望借助一致性较好的修正灵敏度系数对同一批次薄膜热流计进行对比标定,用少量标定结果的平均值作为该批次薄膜热流计的修正灵敏度系数,减少对比标定实验时间。热浴法标定热电阻的电阻–温度系数准确度较高,再结合文献[27]所述的半自动化热电阻的电阻–温度系数标定,既能在短时间内完成大量标定实验,又不影响薄膜热流计测热结果的不确定度。

2.2 不确定度分析

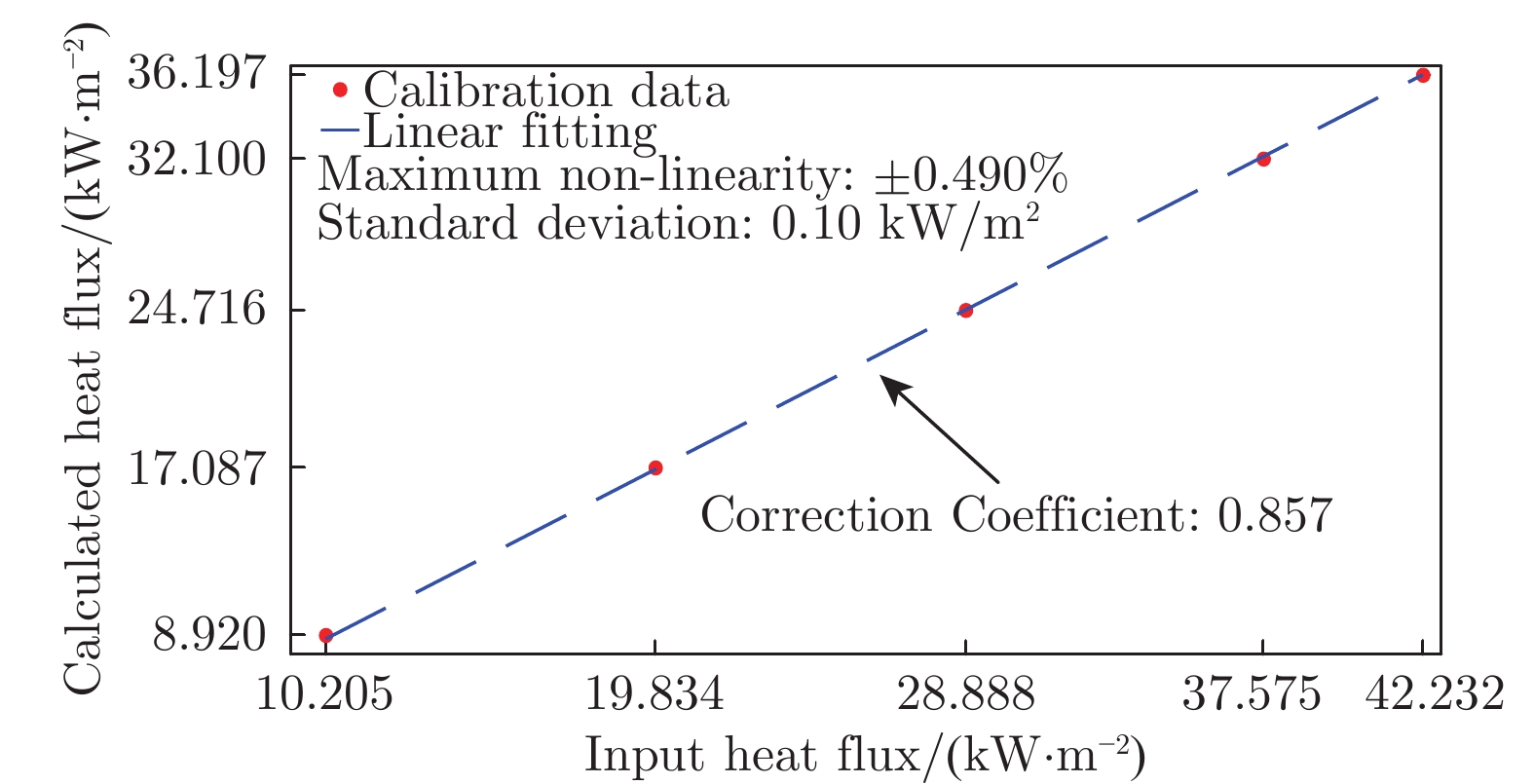

不确定度来源主要有2类:利用统计方法造成的不确定度为A类,引用产品说明书等文件中给定量值造成的不确定度为B类。利用对比标定获得的薄膜热流计标定结果的各个不确定度如表2所示。其中,Ⅰ~Ⅵ项不确定度直接与输入热流相关。基于Ⅰ~Ⅷ项不确定度可计算得到薄膜热流计对比标定结果的扩展不确定度为6.44%。Cook–Felderman公式是基于理想一维半无限体假设的,而实际上存在侧向传热以及依赖于温度的热物性参数的影响。因此,Cook–Felderman公式无法准确计算出真实被测热流。两步法中反向计算基体材料的热物性参数乘积实质上也利用了Cook–Felderman公式,文献[13-14]对热物性参数乘积估计的不确定度4.2%不足以反映热流测试结果真实的不确定度。在图5中,热流用式(4)直接计算得到,其中涉及的热物性参数乘积和电阻–温度系数利用两步法确定。从图5可知,修正系数0.857 < 1.000,计算热流小于输入热流,即基于Cook–Felderman公式及两步法确定的热电阻的电阻–温度系数和基体材料的热物性参数乘积得到的热流不准确。由此,需要重新评估基于两步法得到的热流测试结果的不确定度。如表2所示,基于两步法得到的热流测试结果的扩展不确定度为10.72%,高于本文薄膜热流计对比标定方法得到的扩展不确定度6.44%。

表 2 薄膜热流计对比标定结果的不确定度估计Table 2 Estimation of uncertainties for the calibration results of a thin-film gaugeUncertainty source Type Uncertainty Ⅰ Transfer standard ECR B 0.6% Ⅱ Gardon gauge A 0.606%① Ⅲ Non-uniformity and time stability of the laser beam A 2.8%② Ⅳ Position alignment B 0.1% Ⅴ Data acquisition unit B 0.5% Ⅵ High-temperature paint B 1.0% Ⅶ Current source B 0.5% Ⅷ Non-linearity A 0.536%③ Relative expanded uncertainty(k = 2④) The thin-film gauge 6.44% Relative expanded uncertainty(k = 2④) [13-14] 10.72% 注: ①定期利用ECR对水冷Gardon计进行校准,保证了水冷Gardon计可溯源至工业级最高的功率计标准,通过校准数据的线性拟合,得到源于水 冷Gardon计自身的不确定度0.606%。

②由于不同的感应面尺寸和传感器在标定系统中移动时的定位精度等问题,标定光斑的均匀性直接影响标定结果的准确性,因此利用面阵CCD相机 对标定光斑进行拍照,进而分析得到标定光斑功率分布均匀性和时间稳定性的不确定度为2.8%。

③来自于图4。

④k = 2表示不确定度因素符合正态分布,置信概率为95%。3 结 论

在对比标定薄膜热流计过程中,将热物性参数乘积和电阻–温度系数处理为简单的灵敏度系数,简化了标定过程,有效减少了误差来源。由室温/电替代/辐射计校准的水冷Gardon计以及具备稳定且较高吸收率的涂层保证了标定热流的准确性和可信度,修正了基于两步法的式(4)计算热流时存在的误差。主要结论如下:

1) 对比标定可用于薄膜热流计标定,且在数据处理中可将热物性参数乘积和电阻–温度系数处理为简单的传感器灵敏度系数。

2)采用对比标定可有效降低薄膜热流计测热结果的不确定度,提升测热结果的可靠性。

3)传感器灵敏度系数在去除热电阻的电阻–温度系数的影响后,得到的修正灵敏度系数较为一致,减少了同一批次薄膜热流计的标定时间。

致谢:感谢中国空气动力研究与发展中心超高速空气动力研究所朱涛高级工程师、杨庆涛副研究员等给予的指导和帮助。

-

表 1 其他7支薄膜热流计的标定结果

Table 1 The calibration results of other 7 thin-film gauges

编号 Sensitivity

/(Ω·s−0.5·kW−1·m2)Maximum

non-linearity/%Resistance-temperature

factor /(Ω·℃−1)Correction sensitivity

/(℃·s−0.5·W−1·m2)1 0.03451 0.414 0.1207 0.2859 2 0.02183 0.295 0.0787 0.2773 3 0.02133 0.069 0.0767 0.2782 4 0.02352 0.172 0.0824 0.2856 5 0.03519 0.373 0.1224 0.2874 6 0.02817 0.525 0.0982 0.2868 7 0.02627 0.246 0.0921 0.2852 表 2 薄膜热流计对比标定结果的不确定度估计

Table 2 Estimation of uncertainties for the calibration results of a thin-film gauge

Uncertainty source Type Uncertainty Ⅰ Transfer standard ECR B 0.6% Ⅱ Gardon gauge A 0.606%① Ⅲ Non-uniformity and time stability of the laser beam A 2.8%② Ⅳ Position alignment B 0.1% Ⅴ Data acquisition unit B 0.5% Ⅵ High-temperature paint B 1.0% Ⅶ Current source B 0.5% Ⅷ Non-linearity A 0.536%③ Relative expanded uncertainty(k = 2④) The thin-film gauge 6.44% Relative expanded uncertainty(k = 2④) [13-14] 10.72% 注: ①定期利用ECR对水冷Gardon计进行校准,保证了水冷Gardon计可溯源至工业级最高的功率计标准,通过校准数据的线性拟合,得到源于水 冷Gardon计自身的不确定度0.606%。

②由于不同的感应面尺寸和传感器在标定系统中移动时的定位精度等问题,标定光斑的均匀性直接影响标定结果的准确性,因此利用面阵CCD相机 对标定光斑进行拍照,进而分析得到标定光斑功率分布均匀性和时间稳定性的不确定度为2.8%。

③来自于图4。

④k = 2表示不确定度因素符合正态分布,置信概率为95%。 -

[1] 刘初平. 气动热与热防护试验热流测量[M]. 北京: 国防工业出版社, 2013. [2] 金新航, 马炳和, 邱涛, 等. 超燃冲压发动机温度及热流测量技术研究进展[J]. 实验流体力学, 2018, 32(2): 74–81. DOI: 10.11729/syltlx20170013 JIN X H, MA B H, QIU T, et al. Temperature and heat flux measurement technologies in scramjet[J]. Journal of Ex-periments in Fluid Mechanics, 2018, 32(2): 74–81. doi: 10.11729/syltlx20170013

[3] 李强, 刘济春, 孔荣宗. 耐冲刷薄膜铂电阻热流传感器研制[J]. 电子测量与仪器学报, 2017, 31(4): 623–629. LI Q, LIU J C, KONG R Z. Development of anti-erosion platinum thin film resistance thermal sensor[J]. Journal of Electronic Measurement and In-strumentation, 2017, 31(4): 623–629.

[4] LU F K, KINNEAR K M. Characterization of thin-film heat-flux gauges[J]. Journal of Thermophysics and Heat Transfer, 1999, 13(4): 548–549. doi: 10.2514/2.6477

[5] LI J P, CHEN H, ZHANG S Z, et al. On the response of coaxial surface thermocouples for transient aerodynamic heating measurements[J]. Ex-perimental Thermal and Fluid Science, 2017, 86: 141–148. doi: 10.1016/j.expthermflusci.2017.04.011

[6] MANJHI S K, KUMAR R. Performance assessment of K-type, E-type and J-type coaxial thermocouples on the solar light beam for short duration transient measurements[J]. Measurement, 2019, 146: 343–355. doi: 10.1016/j.measurement.2019.06.035

[7] 王宏宇, 王辉, 石义雷, 等. 一种高超声速稀薄流激波干扰气动热测量技术[J]. 宇航学报, 2020, 41(12): 1525–1532. WANG H Y, WANG H, SHI Y L, et al. An aerothermo-dynamics measuring technique for shock interactions in hypersonic low-density flow[J]. Journal of Astronautics, 2020, 41(12): 1525–1532.

[8] 杨凯, 朱涛, 王雄, 等. 原子层热电堆热流传感器研制及其性能测试[J]. 实验流体力学, 2020, 34(6): 86–91. DOI: 10.11729/syltlx20190148 YANG K, ZHU T, WANG X, et al. Self-innovated ALTP heat-flux sensor and its performance tests[J]. Journal of Experiments in Fluid Mechanics, 2020, 34(6): 86–91. doi: 10.11729/syltlx20190148

[9] 李强, 万兵兵, 杨凯, 等. 高超声速尖锥边界层压力脉动和热流脉动特性试验研究[J]. 航空学报, 2021, 42(8): 12956. DOI: 10.7527/S1000-6893.2020.24956 LI Q, Wan B B, YANG K, et al. Experimental research on the characteristics of pressure and heat flux fluctuation in hypersonic cone boundary layer[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(8): 12956. doi: 10.7527/S1000-6893.2020.24956

[10] COOK W J, FELDERMAN E J. Reduction of data from thin-film heat-transfer gages - A concise numerical technique[J]. AIAA Journal, 1966, 4(3): 561–562. doi: 10.2514/3.3486

[11] ASTM standard. Standard test method for measuring extreme heat-transfer rates from high-energy environments using a transient null-point calo-rimeter, ASTM E598-96[S]. Pennsylvania : ASTM International, 1996. doi: 10.1520/E0598-96

[12] 林键, 陈星, 王丹, 等. 柔性铂电阻传感器在舵缝热环境试验中的应用[J]. 气动研究与实验, 2021, 33(2): 91–97. DOI: 10.12050/are20210209 LIN J, CHEN X, WANG D, et al. Application of flexible platinum sensor in aerothermal environment test of rudder gap[J]. Aerodynamic Research & Experiment, 2021, 33(2): 91–97. doi: 10.12050/are20210209

[13] 张宏安, 黄见洪, 秦峰, 等. 基于脉冲加热法的薄膜热流传感器热物性参数测量技术研究[J]. 实验流体力学, 2018, 32(6): 74–78, 93. DOI: 10.11729/syltlx20170120 ZHANG H A, HUANG J H, QIN F, et al. Thermal property measuring tech-niques of thin-film heat flux sensors based on pulse-heating method[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(6): 74–78, 93. doi: 10.11729/syltlx20170120

[14] THORPE S J, YOSHINO S, AINSWORTH R W, et al. Improved fast-response heat transfer instrumentation for short-duration wind tun-nels[J]. Measurement Science and Technology, 2004, 15(9): 1897–1909. doi: 10.1088/0957-0233/15/9/030

[15] WALKER D G, SCOTT E P. Evaluation of estimation methods for high unsteady heat fluxes from surface measure-ments[J]. Journal of Ther-mophysics and Heat Transfer, 1998, 12(4): 543–551. doi: 10.2514/2.6374

[16] SHI Y A, ZENG L, QIAN W Q, et al. A data processing method in the experiment of heat flux testing using inverse methods[J]. Aerospace Science and Technology, 2013, 29(1): 74–80. doi: 10.1016/j.ast.2013.01.009

[17] 曾磊, 石友安, 孔荣宗, 等. 薄膜电阻温度计原理性误差分析及数据处理方法研究[J]. 实验流体力学, 2011, 25(1): 79–83. DOI: 10.3969/j.issn.1672-9897.2011.01.016 ZENG L, SHI Y A, KONG R Z, et al. Study on principle error analysis and data processing method of thin film resistance thermometer[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(1): 79–83. doi: 10.3969/j.issn.1672-9897.2011.01.016

[18] MURTHY A V, TSAI B K, GIBSON C E. Calibration of high heat flux sensors at NIST[J]. Journal of Research of the National Institute of Standards and Technology, 1997, 102(4): 479–488. doi: 10.6028/jres.102.032

[19] MURTHY A V, TSAI B K, SAUNDERS R D. Transfer calibration vali-dation tests on a heat flux sensor in the 51 mm high-temperature blackbody[J]. Journal of Research of the National Institute of Standards and Technology, 2001, 106(5): 823–831. doi: 10.6028/jres.106.039

[20] 罗跃, 杨凯, 黄伟, 等. 用于高温高压剪切流场的Gardon计研制[J]. 科学技术与工程, 2017, 17(29): 139–144. DOI: 10.3969/j.issn.1671-1815.2017.29.020 LUO Y, YANG K, HUANG W, et al. Design and fabrication of gardon fage used in shear flow filed of high tempera-ture/pressure[J]. Science Technology and Engineering, 2017, 17(29): 139–144. doi: 10.3969/j.issn.1671-1815.2017.29.020

[21] 朱新新, 王辉, 杨凯, 等. 塞块量热计的热流计算与修正方法研究[J]. 实验流体力学, 2020, 34(5): 97–102, 108. DOI: 10.11729/syltlx20190134 ZHU X X, WANG H, YANG K, et al. Research on heat flux calculation and correction methods of the slug calori-meter[J]. Journal of Experiments in Fluid Mechanics, 2020, 34(5): 97–102, 108. doi: 10.11729/syltlx20190134

[22] 杨凯, 杨庆涛, 朱新新, 等. 一种薄膜热电堆热流传感器灵敏度系数的实验研究[J]. 宇航计测技术, 2018, 38(3): 67–72. YANG K, YANG Q T, ZHU X X, et al. Calibration tests on a new thin-film thermopile heat-flux sensor[J]. Journal of Astronautic Metrology and Measurement, 2018, 38(3): 67–72.

[23] YANG K, YANG Q T, ZHU X X, et al. A molecular dynamics simulation on the static calibration test of a revised thin-film thermopile heat-flux sensor[J]. Measure-ment, 2020, 150: 107039. doi: 10.1016/j.measurement.2019.107039

[24] YANG K. Comment on “Highly sensitive heat flux sensor based on the transverse thermoelectric effect of YBa2-Cu3O7-δ thin film”[J]. Applied Physics Letters, 2021, 119(6): 066101. doi: 10.1063/5.0046273

[25] SONG X Y, HUAN K W, DONG W, et al. Research on infrared radiation characteristics of Pyromark1200 high-temperature coating[C]//Proc of the SPIE Proceedings, International Symposium on Optoelectronic Technology and Application 2014. 2014. doi: 10.1117/12.2072577

[26] SCHULTZ D L, JONES T V. Heat-transfer measurements in short-duration hypersonic facilities[J]. AGARDograph, 1973(165): 1–157.

[27] 苑朝凯, 谷笳华. 高精度铂薄膜电阻传感器标定系统[C]//高温气体动力学研究进展论文集. 2011. -

期刊类型引用(2)

1. 杨凯,王辉,杨庆涛,朱新新,刘济春,陈苏宇. 超高速气动热风洞试验相关的热流标定技术. 气动研究与试验. 2025(01): 53-66 .  百度学术

百度学术

2. 陈苏宇,刘济春,杨凯,朱涛,朱新新,王辉. 薄膜热流计与原子层热电堆热流传感器的激波风洞试验对比. 实验流体力学. 2024(05): 90-97 .  本站查看

本站查看

其他类型引用(3)

下载:

下载: