Research on heat flux calculation and correction methods of the slug calorimeter

-

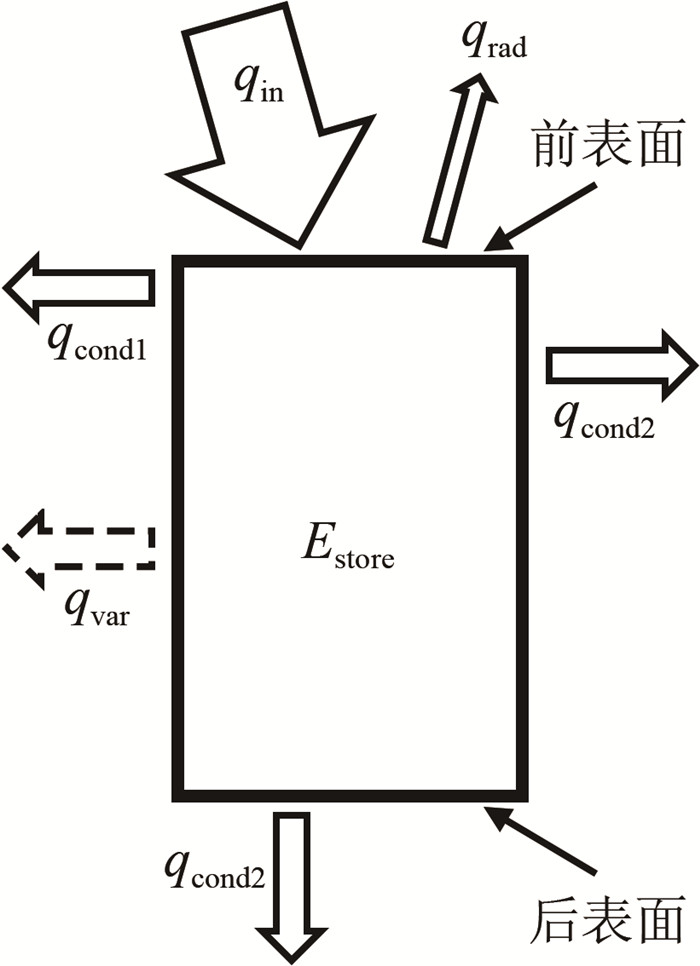

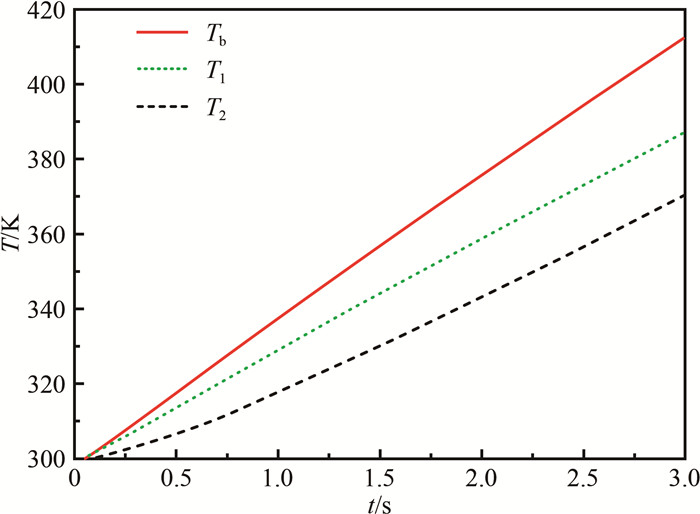

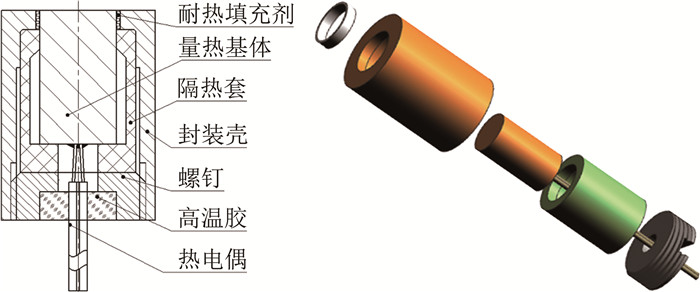

摘要: 为减小塞块量热计的热流测量误差,对其热流计算与修正方法开展了研究。根据能量守恒原理和传热理论,建立了隔热套结构塞块量热计的传热模型和计算方法;通过对塞块量热计传热模型的仿真分析,给出了温升率提取方法和计算误差的主要影响因素;提出了直接比对标定修正方法和基于标定的数值计算修正方法。仿真和试验结果表明:两种方法均能较大幅度减小塞块量热计的热流测量误差,使其误差控制在5%以内;直接比对标定修正方法的误差相对更小,但要求热流标定系统能覆盖被测热流范围;基于标定的数值计算修正方法对热流标定系统要求较低,适用范围更广。Abstract: Heat flux calculation and correction methods of slug calorimeter were studied in order to reduce measurement error of heat flux. Based on the energy conservation principle and the heat transfer theory, the heat transfer model and calculation method of slug calorimeter with insulating sleeve were built. By analyzing the simulation model of slug calorimeter, the method of extracting the temperature rise rate and the main factors affecting the calculation error were given. Finally the direct comparison calibration correction method and the numerical calculation correction method based on heat flux calibration were proposed. The simulation and test results show that the two methods can greatly reduce the heat flux measurement error. The measurement error of the direct comparison calibration correction method is relatively smaller but the method requires that the heat flux calibration system can cover the heat flux measurement range. While the numerical calculation correction method based on heat flux calibration has lower requirement on the heat flux calibration system and thus has a wilder application field.

-

Keywords:

- heat flux measurement /

- slug calorimeter /

- heat flux calibration /

- correction method

-

-

表 1 不同接触面的热阻值

Table 1 Thermal resistance of different contact surfaces

接触热阻 接触热阻估计值

/(10-3 m2·K·W-1)考察范围

/(10-3 m2·K·W-1)说明 R1, 4 10 1~100 光滑金属与小颗粒非金属接触,受力较小,接触热阻较大 R2, 3 1 0.1~10 光滑金属与光滑非金属接触,有一定受力,接触热阻较小 R5 10 1~100 光滑非金属与小颗粒非金属接触,受力小,接触热阻较大 R6

R70.1

0.10.01~10

0.01~10光滑金属与非金属接触,受力较大,接触热阻很小 R8 0.01 0.001~0.1 两种光滑金属接触,受力较大,接触热阻极小 表 2 不同时间段的热流及误差

Table 2 The heat flux and error in different time periods

序

号拟合时间段

/s未修正热流

/(MW·m-2)误差ε

/%热物性修正后的

热流/(MW·m-2)1 0.5~0.7 0.964 3.616 0.975 2 0.9~1.1 0.943 5.673 0.960 3 1.3~1.5 0.925 7.522 0.947 4 1.7~1.9 0.908 9.186 0.935 5 2.1~2.3 0.896 10.412 0.928 6 2.5~2.7 0.885 11.475 0.922 表 3 不同热阻下的计算误差

Table 3 Calculation error under different thermal resistance condition

ε/% εR1, 4 εR2, 3 εR5 εR6 εR7 εR8 0.1 R 3.5 6.6 2.9 2.8 2.9 2.9 R 2.9 2.9 2.9 2.9 2.9 2.9 10 R 2.8 0.4 2.9 3.1 2.9 2.9 表 4 不同热流下的计算误差

Table 4 Calculation error with different heat flux

qin/(MW·m-2) 0.1 0.5 1.0 5.0 10.0 dTb/dt/(K·s-1) 4.1 20.2 40.1 192.5 372.8 qcal/(MW·m-2) 0.098 0.486 0.964 4.629 8.965 ε/% 1.4 2.8 3.6 7.4 10.3 表 5 不同状态修正前后的误差对比

Table 5 Error comparison of different states before and after correction

编

号状态

编号qstd

/(MW·m-2)qcal

/(MW·m-2)ε

/%qcor

/(MW·m-2)ε′

/%1 0.889 0.869 2.2 0.889 0 2 1.222 1.177 3.7 1.217 0.4 1# 3 1.566 1.507 3.8 1.569 0.1 4 1.95 1.869 4.2 1.955 0.2 5 2.307 2.192 5.0 2.3 0.3 表 6 不同塞块量热计修正前后的误差对比

Table 6 Error comparison of different slug calorimeters before and after correction

编号 标定曲线参数 εmax/% ε′max/% a b 1# -0.039 1.068 5.0 0.4 2# -0.004 1.094 8.9 0.8 3# -0.011 1.061 5.4 0.4 4# 0.021 1.056 7.8 1.3 5# -0.040 1.098 8.1 1.7 表 7 接触热阻的求解过程

Table 7 Solution process of contact thermal resistance

迭代轮次 1 2 3 4 输入热流

/(MW·m-2)0.889 0.889 1.222 1.566 试验温升率

/(K·s-1)36.15 36.15 48.95 62.65 接触热阻值

/(10-3 m2·K·W-1)1.0 1.7 1.7 1.7 仿真温升率

/(K·s-1)35.69 36.03 49.29 62.88 温升率偏差/% 1.25 0.35 0.70 0.36 表 8 入射热流的求解过程

Table 8 Solution process of incident heat flux

迭代轮次 1 2 3 1 2 试验温升率

/(K·s-1)77.70 77.70 77.70 91.15 91.15 仿真输入热流

/(MW·m-2)1.869 1.900 1.930 2.192 2.300 仿真温升率

/(K·s-1)74.70 75.90 77.10 87.29 91.46 温升率偏差

/%3.80 2.20 0.70 4.20 0.34 -

[1] 朱超, 陈德江, 周玮, 等.电弧风洞CO2介质运行分析[J].实验流体力学, 2015, 29(1):31-36. http://www.syltlx.com/CN/abstract/abstract10804.shtml ZHU C, CHEN D J, ZHOU W, et al. Evaluation of arc-heated wind-tunnel operation in CO2 atmosphere[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(1):31-36. http://www.syltlx.com/CN/abstract/abstract10804.shtml

[2] 刘强, 崔赢午, 陈志会, 等.高气动加热环境下运载器局部防热设计与试验研究[J].强度与环境, 2016, 43(1):54-59. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qdyhj201601010 LIU Q, CUI Y W, CHEN Z H, et al. The study on topical TPS design for hypersonic aerocraft[J]. Structure & Environment Engineering, 2016, 43(1):54-59. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=qdyhj201601010

[3] 欧阳金栋, 刘慧慧, 邓进, 等.高超声速飞行器结构热防护技术现状综述[J].教练机, 2017(1):39-43. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hongdkj201701007 OUYANG J D, LIU H H, DENG J, et al. Research status of structural thermo protection technology for hypersonic speeding missile[J]. Hongdu Science and Technology, 2017(1):39-43. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hongdkj201701007

[4] 王璐, 王友利.高超声速飞行器热防护技术研究进展和趋势分析[J].宇航材料工艺, 2016, 46(1):1-6. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yhclgy201601001 WANG L, WANG Y L. Research progress and trend analysis of hypersonic vehicle thermal protection technology[J]. Aerospace Materials & Technology, 2016, 46(1):1-6. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=yhclgy201601001

[5] 孟松鹤, 丁小恒, 易法军, 等.高超声速飞行器表面测热技术综述[J].航空学报, 2014, 35(7):1759-1775. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hkxb201407001 MENG S H, DING X H, YI F J, et al. Overview of heat measurement technology for hypersonic vehicle surfaces[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7):1759-1775. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=hkxb201407001

[6] 刘初平.气动热与热防护试验热流测量[M].北京:国防工业出版社, 2013. [7] NAWAZ A, SANTOS J A. Assessing calorimeter evaluation methods in convective heat flux environments[C]//Proc of the 10th AIAA/ASME Joint Thermophysics and Heat Transfer Conference. 2010.

[8] NAWAZ A, GORBUNOV S, TERRAZAS-SALINAS I, et al. Investigation of slug calorimeter gap influence for plasma stream characterization[C]//Proc of the 43rd AIAA Thermophysics Conference. 2012.

[9] 杨庆涛, 白菡尘, 张涛, 等.隔热结构对塞块式量热计热流测量的影响[J].实验流体力学, 2014, 28(5): 92-98. http://www.syltlx.com/CN/abstract/abstract10780.shtml YANG Q T, BAI H C, ZHANG T, et al. Effects of adiabatic structure on heat flux measurement using a slug calorimeter[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(5): 92-98. http://www.syltlx.com/CN/abstract/abstract10780.shtml

[10] 许考, 陈连忠.导管内塞式量热计热流测量实验及数值模拟研究[J].实验流体力学, 2015, 29(2): 84-89. http://www.syltlx.com/CN/abstract/abstract10832.shtml XU K, CHEN L Z. Experimental and numerical simulation studies on heat flux measurement for slug calorimeters in the conduit[J]. Journal of Experiments in Fluid Mechanics, 2015, 29(2): 84-89. http://www.syltlx.com/CN/abstract/abstract10832.shtml

[11] 朱新新, 杨庆涛, 王辉, 等.塞块式量热计隔热结构的改进与试验分析[J].实验流体力学, 2018, 32(6): 34-40. http://www.syltlx.com/CN/abstract/abstract11153.shtml ZHU X X, YANG Q T, WANG H, et al. Improvement of heat insulation structure in the slug calorimeter and test analysis[J]. Journal of Experiments in Fluid Mechanics, 2018, 32(6): 34-40. http://www.syltlx.com/CN/abstract/abstract11153.shtml

[12] 陈连忠.塞块式瞬态量热计测量结果修正方法的研究[J].计量学报, 2008(4): 317-319. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jlxb98200804007 CHEN L Z. A calibration method on the result of transient plug type heat flux meter[J]. Acta Metrologica Sinica, 2008(4): 317-319. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=jlxb98200804007

[13] MARK HIGHTOWER T, OLIVARES R A, et al. Thermal capacitance (slug) calorimeter theory including heat losses and other decaying processes[R]. NASA/TM-2008-215364, 2008.

[14] MURTHY A V, TSAI B K, SAUNDERS R D. Radiative calibration of heat-flux sensors at NIST: facilities and techniques[J]. Journal of Research of the National Institute of Standards and Technology, 2000, 105(2):293-305. DOI: 10.6028/jres.105.033

[15] 朱新新, 王辉, 杨庆涛, 等.弧光灯热流标定系统的光学设计[J].光学学报, 2016, 36(11): 227-233. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gxxb201611028 ZHU X X, WANG H, YANG Q T, et al. Optical design of arc lamp heat flux calibration system[J]. Acta Optica Sinica, 2016, 36(11): 227-233. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=gxxb201611028

[16] 石逸武, 罗永祥, 许喜銮, 等.硅油及填料对导热硅脂接触热阻的影响[J].电子与封装, 2013, 13(8): 30-33. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dzfz201308009 SHI Y W, LUO Y X, XU X L, et al. Effect of silicone oil and filler on thermal resistance of thermal conductive grease[J]. Electronics and Packaging, 2013, 13(8): 30-33. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=dzfz201308009

-

期刊类型引用(3)

1. 白桦,刘博祥,姬乃川,李加武. 节段模型二元端板合理尺寸估算方法. 振动与冲击. 2023(02): 312-320 .  百度学术

百度学术

2. 温青,龙航,华旭刚,池俊豪,孙洪鑫. 宽高比5∶1矩形断面涡激振动锁定区间内涡激力展向相关性分析. 振动工程学报. 2023(02): 319-325 .  百度学术

百度学术

3. 白桦,王涵,姬乃川,李加武. 节段模型长宽比对风洞测力试验及计算分析的影响. 中国公路学报. 2022(08): 202-212 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: