Research progress of the ice crystal icing in aero-engine

-

摘要: 一般认为经过风扇压缩后空气温度高于冰点,压气机内不会发生结冰。然而近年来,国外研究者对若干起发动机推力损失故障的研究表明冰晶能够引起压气机内部结冰,并在试验室中再现了温度高于冰点时压气机内结冰这一现象。我国在航空发动机冰晶结冰研究方面刚刚起步,为准确掌握国内外研究现状,从数值和试验两方面对国内外已开展的压气机内结冰研究进行了分析与总结,讨论了当前冰晶结冰的主要研究成果和存在的局限,提出了开展冰晶结冰研究需重点关注的方向,为我国航空发动机冰晶摄入结冰研究和适航审定研究提供一定参考。Abstract: It is believed that the temperature of air compressed by fan is higher than the freezing point, therefore the compressor would not freeze. However, researchers found in several engine thrust loss accidents occurred in recent years that the ice crystal can lead to compressor icing. The researchers have reproduced this phenomenon in the lab. Ice crystal icing research in the area of aero-engine has just started in China. In this paper, the ice crystal icing issues are analyzed and discussed from both numerical research and experimental research aspects. The highlight and limitation are also included. The research focus which should be paid attention to is proposed in the end. This paper can give some reference for engine icing study and certification.

-

Keywords:

- compression system icing /

- ice particles /

- aero-engine /

- thermodynamics /

- dynamics

-

0 引言

航空发动机结冰是飞机安全飞行的一个重要隐患。发动机结冰轻则引起压气机失速、喘振,重则引起空中停车、发动机机械损伤,甚至导致灾难性后果。传统的发动机结冰是指发动机裸露表面的结冰[1],如发动机整流帽罩、进口支板、导叶等,这些区域通常采用热空气[2-4]、电加热[5]或者热滑油[6]进行防冰,因此危害可提前预防。然而,发动机的压气机结冰不容易被探测,也无法提前预防,即使飞行员发现压气机结冰,也很难采取有效措施,因此其危害远大于传统的发动机结冰。一般认为经过风扇压缩后的空气温度会高于零度,因此发动机的压缩部件不会发生结冰。而近年来通过对多起发动机推力损失事件的研究[7],人们发现低压压气机甚至高压压气机前几级都可能发生结冰,并且冰晶是导致压气机结冰的罪魁祸首[8]。冰晶导致的压气机结冰研究比传统的发动机结冰研究更为复杂,涉及的动力学及热力学问题更多。因此,冰晶导致的压气机结冰已经成为航空发动机领域面临的一个新的课题和挑战。

本文对冰晶导致的压气机结冰研究文献进行收集整理,分析目前的研究状况及研究中存在的一些问题,期望能够引起相关科研工作者的关注和重视。

1 冰晶的特点及危害

冰晶一般发生在6700 m以上具有强对流特性的云层中[9],这一高度已经达到了液态水存在的上限,因此液态水含量几乎为零。从图 1中可以看出, 绝大部分压气机结冰导致的推力损失事件都发生在FAA联邦航空条例(FAR-25)附录C规定的连续最大结冰和间断最大结冰包线之外。这说明冰晶存在的区域不同于过冷水滴。

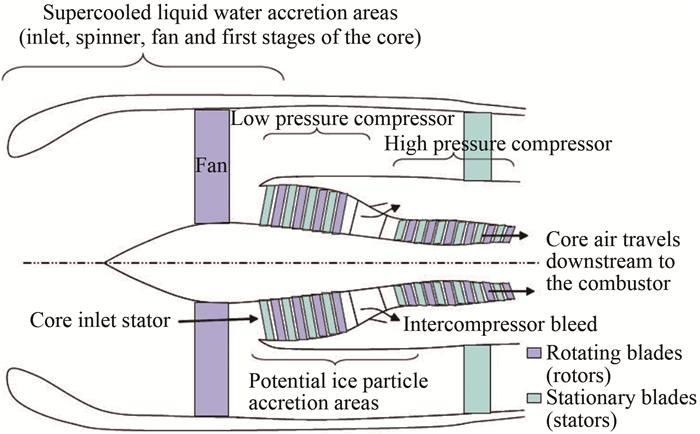

冰晶一旦形成,其含量最高可达9 g/m3,平均粒径最大可达200 μm[10]。其含量高、粒径大的特点与传统的过冷水滴也有很大区别。冰晶撞击到飞机的机翼、尾翼等迎风部件时,由于其表面温度很低,冰晶不会黏结在物体表面,因此不会引起飞机结冰。而冰晶进入发动机内部则可能出现先融化再黏附冻结的现象,可能引起低压压气机甚至高压压气机的前几级结冰。图 2是一个典型的涡扇发动机潜在结冰位置的示意图。从图中可以看出,发动机的进口部件是过冷水滴的结冰区域,而低压压气机和高压压气机的前几级是可能发生冰晶结冰的区域。这说明冰晶与过冷水滴导致的结冰范围明显不同。冰晶在穿越压气机的过程中,由于周围空气温度高于0 ℃,表面逐渐融化成水膜,粒径变小,在气动力作用下表面水膜可能剥离形成小水滴,因此发动机摄入冰晶研究是空气-冰晶-水滴三相混合流动,比传统发动机结冰中空气-水滴两相流研究更加复杂。另外冰晶融化、表面水膜剥离形成的小水滴撞击在压气机叶片上逐渐积累会形成水,后续的冰晶撞击水膜的过程中可能发生冰晶的破碎、反弹、黏附和水膜的飞溅等,这一过程比一般过冷水滴撞击壁面的过程更复杂。

冰晶引起的压气机结冰可导致压气机喘振、发动机停车、燃烧室熄火以及发动机的机械损伤等[11],这些都会引起发动机推力损失,甚至更严重的后果。冰晶对发动机的潜在危害必须引起重视,虽然目前尚无冰晶结冰导致的飞行事故报道,但是由冰晶结冰引起的发动机故障却时有发生[10-11],NASA为此部署了详细的研究计划[12],并与NRCC(加拿大国家研究委员会)展开了合作研究[13]。另外,文献[11]指出60%压气机结冰导致的发动机推力损失事件发生在亚太地区,其原因可能是因为海水表面温度高,易引发强对流天气,使高海拔的云层中产生冰晶结冰条件,而我国正处于这一区域,因此有必要开展这一研究。

2 冰晶导致的压气机结冰研究

早在20世纪80年代初期,一架大型运输机曾经在8500 m的高空发生过发动机推力损失故障,当时的研究者曾考虑过是否是冰晶的影响,但由于无法解释冰晶导致结冰的原因,研究被搁浅。20世纪90年代以来,不断发生的发动机推力损失故障, 迫使研究者对这一问题进行深入研究。直到2002年,研究者才证实导致发动机失效的结冰不只是过冷水,还包括冰晶,但当时冰晶导致结冰的原因尚不明确[10]。2006年,Mason[10]对46起发动机推力损失事件进行了总结分析,明确了冰晶导致的压气机结冰是引起发动机推力损失的原因,并对冰晶引起结冰的过程进行了简要分析。Mason认为冰晶进入压气机后,由于周围空气温度高于冰点,部分冰晶融化,在叶片表面形成水膜,后续冰晶撞击到叶片表面时,由于水膜的存在,部分冰晶即“黏附”在表面,并发生热量交换,由于不断有冰晶通过撞击黏附在叶片表面,与周围水膜及叶片发生热量交换,因此温度不断降低,当叶片表面温度低于冰点时,水开始凝固成冰。Mason的分析与FAA的专家在研究相似类型的高空发动机故障时得出的结论是一致的[14]。从此,冰晶对发动机的威胁引起了人们的重视和研究兴趣[15-17]。

2.1 试验研究

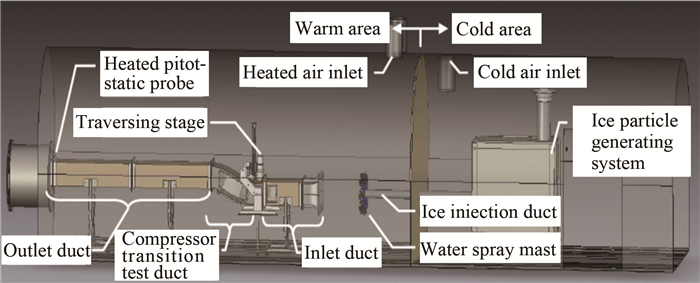

美国和加拿大率先就这一问题展开了试验研究[18-22]。NRCC建立了模拟冰晶结冰环境的试验台架[23]。整个试验系统包括:送冰、研磨、冰粒摄入等3个部分,如图 3所示。这3部分均可独立控制测试参数,系统设计单次运行最高送冰量为200 kg,经研磨后的冰粒中位质量直径MMD (Median Mass Diameter)为100~300 μm。该系统还安装有8个空气雾化喷嘴,雾化后的水滴粒径为20~40 μm。

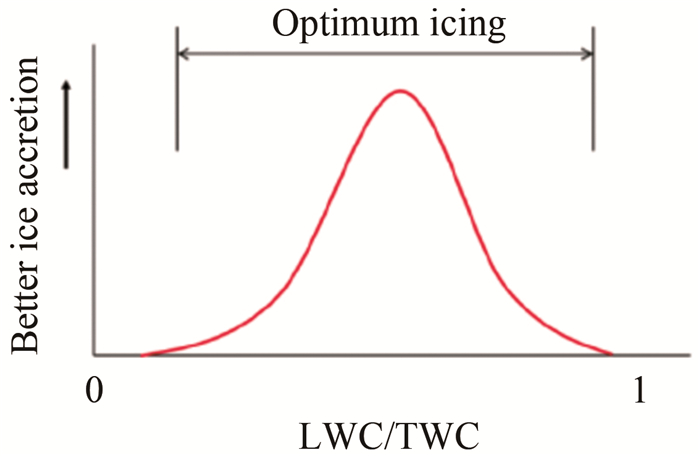

Fuleki等[23-25]通过试验再现了温度高于冰点时冰晶结冰的现象,证实了Mason分析的合理性。2009年,波音公司联合NRCC和NASA研究了典型喷气发动机中介机匣处冰晶的结冰[25]。研究者认为冰晶结冰量是液态水含量和总水含量比例(LWC/TWC)的函数,如图 4所示,下限为液态水很少不足以黏附冰晶发生结冰,上限是液态水含量过多,冰晶融化后不足以使水膜温度降低到冰点而结冰,上下限之间是最容易产生冰晶结冰的比例范围。

在证实冰晶确实可以导致发动机结冰这一事实后,研究者开始关注不同因素对冰晶结冰的影响。冰晶存在的环境下,结冰的发生需要以冰-水共存的混合相为前提。在压气机内高于冰点的环境温度中,冰晶的融化为结冰提供了条件。湿球温度、压力、LWC/TWC和粒径等是影响冰晶结冰的关键因素,而这些因素之间又有一定的联系。Currie等[26]研究了湿球温度(Twb)对积冰的影响。研究证实Twb<0 ℃时,可以获得黏附性良好的积冰,但是当LWC/TWC足够大时,即使Twb<0 ℃,黏附性仍会较差。Twb >0 ℃时,即使空气中仅含有冰晶,由于冰晶的融化,也会发生稀松的积冰。湿球温度对冰晶融化率的影响非常大[27],湿球温度从-1 ℃增加到2 ℃时, 融化率增加了13%。而积冰率和冰脱落对融化率非常敏感[24]。同时,粒径对融化率也有影响,小粒径融化率更高,而大粒径融化率较低。

压力对冰晶结冰的影响主要表现在压力影响湿球温度。Struk等[25]在总压为45 kPa时,得到了黏附性良好的结冰,3 min内前缘冰的增长厚度超过了15 mm; 而在总压为93 kPa时,只在叶片前缘极小部分有积冰。在Struk等研究的试验工况下,93 kPa时,湿球温度高于冰点;而45 kPa时,湿球温度低于冰点。

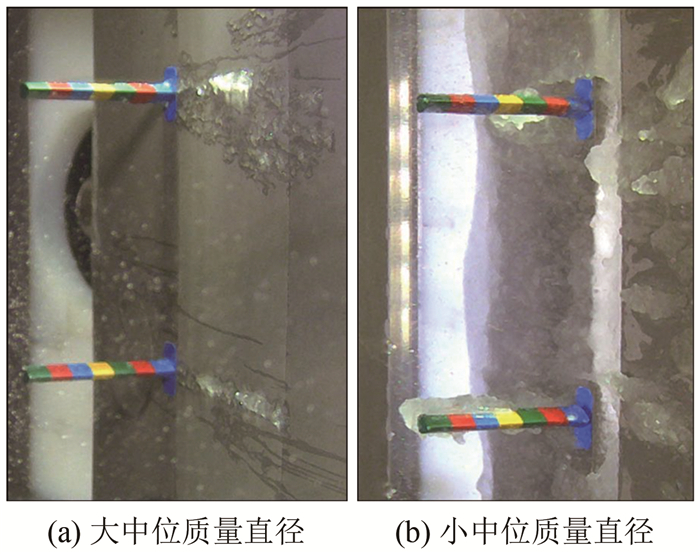

Knezevici等[27]通过试验研究分析了冰晶粒径对结冰表面的侵蚀作用。研究发现(见图 5),在相同的冰晶质量流率下,冰晶粒子直径较小时,侵蚀效果比较弱,积冰量较多;随着冰晶粒径增加,侵蚀效果愈发明显,使积冰量减少。

Bartkus[28]对混合相云雾进行了分析,发现温度和湿度变化时,湿球温度基本保持不变或有少许增长。另外, 湿球温度对于云雾中相的变化是一个很大的影响因素。Struk[29]继续开展了云雾冻结特性研究,并且进行了混合相云雾在NACA0012翼型上的结冰研究,发现冰型有以冰晶侵蚀为特征的箭头样结冰,也有过冷水滴特征的双角冰型。

已开展的试验研究对影响冰晶结冰的多种因素进行了初步分析,得到定性的结论,同时在研究中更新和发展了模拟冰晶结冰的试验装置和方法[30-31]。如发展了冰晶粒径测量方法[32],混合相云雾参数测量方法,结冰生长率测量方法[13],以及滞止压力、温度、马赫数能够独立调节测试冰晶现象的新装置[33]等。

2.2 数值研究

冰晶引起的压气机结冰数值研究[34]主要包括冰晶的动力学研究和热力学研究。

2.2.1 冰晶动力学数值研究

冰晶的动力学研究包括空气与冰晶之间的相互作用,以及冰晶在结冰表面的黏附、反弹和水膜表面的飞溅等。

传统发动机结冰流场是空气-水滴两相流,水滴的含量较低,一般水滴对空气的作用可以忽略。而冰晶在空气中的含量较高,最高可达9 g/m3,且冰晶的粒径也较大,最大可达200 μm,因此冰晶与空气之间的相互作用机理不同于传统的空气-水滴之间的关系。是否考虑冰晶对空气的影响是空气-冰晶流动中首先要解决的问题,而目前这一问题没有一致的结论。Ríos等[35]认为冰晶会影响空气的流动,因此理论上应该采用双向耦合的方法,但在研究50、100、150和200 μm的非球形冰晶的运动特性时,仅采用了单向耦合的方法。Ríos[36]对冰晶的动力学特性进行了研究,根据颗粒间距定义了稠密离散相流动和稀疏离散相流动,并指出冰晶存在的两相流中,应该采用双向耦合的稀疏离散相流动,即考虑冰晶对空气的影响。Kundu等[37]计算分析了单向耦合和双向耦合的差异,发现采用双向耦合时,温降更大,指出含有冰晶的多相流计算需要采用双向耦合。Nilamdeen等[34, 38]则认为冰晶虽然粒径大、含量高,但是仍然满足单项耦合计算的条件,并采用这一方法对空气、水滴、冰晶三相共存的流场进行了研究。综上所述, 目前对空气-冰晶的两相流计算大多采用单向耦合的计算方法,仅有少量研究开展了双向耦合计算。空气-冰晶相间是否需要耦合的判据、理论基础以及计算方法仍需要深入研究。

空气对冰晶作用力的大小与冰晶的形状密切相关。传统结冰计算的空气-水滴两相流中(不考虑SLD),一般假设水滴为球形,不考虑变形和破碎。由于水滴的尺寸较小,因此这一假设是合理的。而冰晶的粒径较大、形状与球形的假设相差较多,并且运动中有可能发生破碎,因此准确描述空气对冰晶的作用力是空气-冰晶两相流研究需要解决的另一个问题。Wright等[39]假设冰晶始终保持球形,不考虑冰晶的变形及受到空气剪切作用可能发生的破碎,计算了冰晶直径为200 μm时,发动机分离唇口的收集效率; Kundu[37]同样采用了球形假设,计算了从25.3~253 μm呈R-R分布的冰晶的运动。采用球形假设是一种最简单的处理方式,但是对于粒径较大的冰晶仍采用球形假设,势必带来计算的不准确。Ríos[36]和Nilamdeen[38]对此进行了改进,假设冰晶的形状为具有固定长宽比E的扁圆球,并且根据冰晶可能的形状确定E的范围为0.05~0.20,计算了冰晶直径为150和200 μm时,NACA0012翼型的撞击范围和冰型。Veillard[9]引入了六棱柱冰晶的拖曳力计算公式,适用冰晶的雷诺数为0.2~150.0。目前的研究针对非球形冰晶,主要采用的是扁圆形和六棱柱的拖曳力系数。自然环境中冰晶的形状多种多样,如何计算真实非球形冰晶的运动轨迹依然是个挑战。

冰晶撞击到物体表面后会发生反弹、黏附、破碎,当表面有水膜存在时,会导致水膜的飞溅等。已开展的研究对这一问题进行了较大程度的简化。Nilamdeen[38]考虑了冰晶反弹的动力学效应,但进行了简化,即在霜冰区域完全反弹,在有水膜的区域则完全黏附,而未考虑水膜的飞溅效应。Wright[39]分析了冰晶撞击结冰表面可能发生的各种物理现象,如:冰晶撞击液膜表面发生黏附后,可能只有部分融化,未融化部分如何处理;冰晶反弹引起的液膜能量和质量的变化;冰晶撞击引起的液膜飞溅的动力学效应等。但在研究中将以上问题要么忽略要么简化。冰晶撞击压气机叶片表面的动力学效应目前仅停留在对这一现象的定性分析,深入、定量的试验研究有待进一步开展。

2.2.2 冰晶热力学数值研究

冰晶在穿过压气机的过程中升华,或者吸收周围空气的热量发生融化,形成一层包裹冰晶的水膜,之后水膜会蒸发,并与周围空气换热。当冰晶穿过压气机且没有完全融化时,可能会进入燃烧室,使燃烧室温度降低,甚至导致燃烧室熄火。另外,冰晶撞击到具有水膜的叶片表面时会发生黏附,继而与周围的水膜和空气发生传热传质现象,最终导致积冰。冰晶热力学数值研究包含了冰晶融化、冻结等一系列过程。

(1) 冰晶融化的数值研究

冰晶融化的数值研究主要为一维计算。Lou[40]研究了冰晶穿过压气机的一维传热传质过程,考察了表面有无水膜的2种冰晶模型(见图 6)。结果表明,表面有水膜的冰晶融化率更大;初始冰晶直径越大,融化率越小。根据文中给出的压气机尺寸及工作参数,初始冰晶为200 μm时,到达燃烧室时冰晶直径为初始直径的65%。此外,有研究者在冰晶融化的一维计算中将冰晶的融化过程与压气机的特性计算耦合起来,充分考虑压气机内的温度、速度变化对冰晶融化的影响。Veres[41]对压气机内特定位置结冰的可能性进行了一维的预测,结果表明评估冰晶结冰的2个参数非常关键,即当地湿球温度要接近或低于冰点温度、最小的当地融化率高于10%。特定位置达到这样2个条件即认为可能发生结冰。Bidwell[42]计算了冰晶尺寸为5、20和100 μm,冰晶含量为0.3 g/m3时,冰晶穿过发动机低压压气机的传热传质情况,结果表明,较大粒径的冰晶在穿过低压压气机时获取的加热量较少,只有最小的5 μm小冰晶能够融化,但是融化量较小,平均融化系数只有0.836。董威等[43]分析了冰晶在发动机内涵道的运动和融化过程,结果表明,冰晶半径越大,温度升高越慢,液态水质量分数越低,压气机叶片发生黏附结冰现象的可能性越小。

已开展的研究注重从传热传质、相变的角度去探究冰晶的传热传质过程,而冰晶在压气机内的融化是伴随着运动、撞击、破碎的复杂过程。由于这一过程中运动和传热传质的复杂性,以及对冰晶的运动尚缺乏清晰的认识,因此完整模拟冰晶在压气机内运动、撞击、破碎、融化的过程还面临较大难度。

(2) 冰晶冻结的热力学模型

目前对冰晶冻结的热力学模型研究主要是对已有的结冰热力学模型进行改进,如Ríos等[36]的研究。Rios等将冰晶积冰分为2个阶段,如图 7所示:第一阶段是冰晶在叶片表面形成水膜,第二阶段是后续的冰晶被水膜“捕获”,之后利用改进的Messinger热力学模型计算积冰。

Nilamdeen等[34]在FENSAP-ICE基础上发展了针对空气-水滴-冰晶的混合相结冰的热力学模型,由于试验数据缺乏,仅对NACA0012翼型混合相结冰进行了验证。结果表明,由于没有考虑反弹,高估了积冰量。Tsao[44]建立了描述涡扇发动机压缩系统内未加热表面冰晶结冰的热力学模型。该模型将冰晶结冰分为2种典型过程:(1)当“表面冻结系数”在0和1之间时,热力学过程由水的冻结主导,此时形成黏附性强的结冰;(2)当“表面融化系数”在0和1之间时,热力学过程由冰晶的进一步融化主导,此时形成黏附性弱的疏松结冰。通过对试验数据的分析认为,该模型能够捕捉到不同结冰条件下,发动机低压压气机目标区域冰晶结冰过程的一些重要定性趋势。

冰晶冻结的热力学模型与冰晶撞击表面的动力学过程是密不可分的,目前对于冰晶撞击表面的动力学过程没有公认的结论和试验数据,因此精确的热力学模型研究还存在一定困难。

3 冰晶结冰研究展望

发动机摄入冰晶导致的压气机结冰现象已被国内外研究者广泛认识,并逐步得到了重视。虽然对于冰晶结冰已开展了试验和数值研究,但是关于冰晶结冰仍有一些机理性的问题尚待解决:

(1) 在与空气的相互作用机理研究中,几乎都忽略了冰晶对空气的作用,并且假设冰晶为球形或扁球形,未考虑冰晶受剪切力发生的破碎。毋庸置疑,增加冰晶对空气的作用研究,并开展空气对非球形冰晶的作用机理研究以及冰晶的破碎机理研究将更具有实际意义。

(2) 冰晶运动过程中的蒸发与相变研究。冰晶在压气机内运动过程中相变与蒸发决定了撞击叶片前的状态,这一研究是准确预测冰晶撞击与冻结的基础。

(3) 冰晶与表面作用机理研究。目前的研究对冰晶撞击表面进行了简单处理,认为要么反弹,要么黏附,对冰晶撞击到水膜表面时飞溅的水滴质量进行粗略估计,而冰晶反弹判定准则、表面水膜是否足以黏附一定粒径的颗粒、撞击的能量是否足以引起水膜飞溅等没有进行深入研究,这些问题的研究有助于准确预估表面的结冰量。

(4) 冰晶在叶片表面结冰的热力学模型研究。已开展的研究仅对传统的结冰热力学模型进行了改进,但没有考虑冰晶融化、部分融化、撞击表面带来的质量和能量的变化对积冰的影响。定量研究对评估冰晶的危害更具有指导意义。

(5) 试验研究对影响冰晶结冰的不同因素进行了分析,并得到了定性的结论,但是各影响因素的定量研究需要进一步开展。

(6) 国内需要具备开展冰晶结冰试验研究的能力,建立能够准确模拟冰晶结冰过程的试验台,发展混合相云雾参数的测试技术和设备,为深入、定量开展冰晶结冰影响因素研究提供支撑。

4 结束语

目前欧美等发达国家对冰晶导致的压气机结冰已开展了较为深入的研究,并且制定了与冰晶结冰相关的适航规章。如2014年FAA正式发布了25-140号和33-34号修正案,其中包含了冰晶气象条件下的要求[45]。而我国目前冰晶结冰研究刚刚起步[46],仅仅开展了初步的数值研究[43, 47-48],试验研究几乎是空白,更没有相关的适航规章。冰晶导致的压气机结冰比过冷水滴结冰问题更复杂,涉及到的动力学及热力学问题更多。这一问题应当引起相关科研人员重视,并积极开展关于冰晶结冰的基础理论与工程应用研究,为适航审定研究提供理论基础和依据。

-

-

[1] 申晓斌, 林贵平, 卜雪琴, 等.发动机进气道短舱前缘结冰三维模拟研究[J].航空学报, 2013, 34(3):517-524. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201303006.htm SHEN X B, LIN G P, BU X Q, et al. Three-dimensional simulation research on ice shape at engine inlet nacelle front[J].Acta Aeronautica et Astronautica Sinica, 2013, 34(3):517-524. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201303006.htm

[2] 于磊, 张书晔, 李延.发动机唇口防冰腔的热变形仿真分析[J].航空制造技术, 2017, 60(19):105-109. https://www.cnki.com.cn/Article/CJFDTOTAL-HKGJ201719023.htm YU L, ZHANG S Y, LI Y. Thermal deformation simulation analysis for anti-icing cavity of engine inlet[J].Aeronautical Manufacturing Technology, 2017, 60(19):105-109. https://www.cnki.com.cn/Article/CJFDTOTAL-HKGJ201719023.htm

[3] 李云单, 陆海鹰, 朱惠人.航空发动机热气防冰结构的冲击换热特性研究[J].航空发动机, 2011, 37(5):16-20, 52. DOI: 10.3969/j.issn.1672-3147.2011.05.006 LI Y D, LU H Y, ZHU H R. Study of impacting heat transfer characteristic for aeroengine heat anti-icing structure[J]. Aeroengine, 2011, 37(5):16-20, 52. DOI: 10.3969/j.issn.1672-3147.2011.05.006

[4] 郁嘉, 赵柏阳, 卜雪琴, 等.某型飞机发动机短舱热气防冰系统性能数值模拟[J].空气动力学学报, 2016, 34(3):302-307. DOI: 10.7638/kqdlxxb-2015.0212 YU J, ZHAO B Y, BU X Q, et al. Numerical simulation of the performance of an engine nacelle hot-air anti-icing system[J].Acta Aerodynamica Sinica, 2016, 34(3):302-307. DOI: 10.7638/kqdlxxb-2015.0212

[5] 雷桂林, 郑梅, 董威, 等.航空发动机进气支板电热防冰试验[J].航空学报, 2017, 38(8):49-60. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201708006.htm LEI G L, ZHENG M, DONG W, et al. Test on electrothermal anti-icing of aero-engine inlet strut[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(8):49-60. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201708006.htm

[6] 董威, 朱剑鋆, 周志翔, 等.航空发动机支板热滑油防冰性能试验[J].航空学报, 2014, 35(7):1845-1853. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201407009.htm DONG W, ZHU J J, ZHOU Z X, et al. Test on performance of an aero-engine strut hot lubrication oil anti-icing system[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(7):1845-1853. https://www.cnki.com.cn/Article/CJFDTOTAL-HKXB201407009.htm

[7] SHAKINA N P, GORLACH I A, SKRIPTUNOVA E N, et al. Icing of aircraft engines in ice crystal clouds:a case study[J]. Russian Meteorology and Hydrology, 2014, 39(2):121-125. DOI: 10.3103/S1068373914020083

[8] GRZYCH M L, MASON J G. Weather conditions associated with jet engine power-loss and damage due to ingestion of ice particles: what we've learned through 2009[C]//Proc of the 14th Conference on Aviation, Range, and Aerospace Meteorology. 2010.

[9] VEILLARD X, ALIAGA C, HABASHI W G. FENSAP-ICE modeling of the ice particle threat to engines in flight[R]. SAE Technical Paper 2007-01-3323, 2007.

[10] MASON J G, STRAPP J W. The ice particle threat to engines in flight[R]. AIAA 2006-206, 2006.

[11] MASON J G, GRZYCH M L. Current perspectives on jet engine power loss in ice crystal conditions: engine icing[C]//Proc of the 2008 AIAA Atmospheric and Space Environments 7th AIRA Research Implementation Forum. 2008.

[12] ADDY H E, VERES J P. An overview of NASA engine ice- crystal icing research[R]. SAE Technical Paper 2011-38-0017, 2011.

[13] STRUK P M, LYNCH C J. Ice growth measurements from image data to support ice-crystal and mixed-phase accretion testing[R]. AIAA 2012-3036, 2012.

[14] ROSENKER M V. Safety recommendation, National Transpor-tation Safety Board. (2006-08-25). https: //www.ntsb.gov/safety/safety-recs/RecLetters/A06_56_59.pdf.

[15] VERES J P, JORGENSON P C E. Modeling commercial turbofan engine icing risk with ice crystal ingestion[R]. AIAA 2013-2679, 2013.

[16] GOODWIN R V, DISCHINGER D G. Turbofan ice crystal rollback investigation and preparations leading to inaugural ice crystal engine test at NASA PSL-3 test facility[R]. AIAA 2014-2895, 2014.

[17] CALIFF C, KNEZEVICI D C. Use of a turbofan engine to measure ice crystal cloud concentration in-flight[R]. AIAA 2014-3843, 2014.

[18] OLIVER M J. Ice crystal icing engine testing in the NASA Glenn research center's propulsion systems laboratory:altitude investigation[J]. SAE International Journal of Aerospace, 2015, 8(1):33-37. DOI: 10.4271/2015-01-2156

[19] OLIVER M J. Validation ice crystal icing engine test in the propulsion systems laboratory at NASA Glenn research center[R]. AIAA 2014-2898, 2014.

[20] GRZYCH M L, MASON J G, PATNOE M. Ice crystal icing engine event probability estimation apparatus, system, and method: US9429680. 2016-08-30.

[21] INKPEN S, NOLAN C, CONWAY B, et al. Apparatus and method of monitoring for in-flight aircraft engine ice crystal accretion: US20180155037. 2018-06-07.

[22] VERES J P, JORGENSON P C, COENNEN R J. Modeling of commercial turbofan engine with ice crystal ingestion; follow-on[R]. AIAA 2014-2899, 2014.

[23] FULEKI D M, MACLEOD J D. Ice crystal accretion test rig development for a compressor transition duct[R]. AIAA 2010-7529, 2010.

[24] MASON J G, CHOW P, FULEKI D M. Understanding ice crystal accretion and shedding phenomenon in jet engines using a rig test[J]. Journal of Engineering for Gas Turbines and Power, 2011, 133(4):041201. DOI: 10.1115/1.4002020

[25] STRUK P M, CURRIE T, WRIGHT W B, et al. Fundamental ice crystal accretion physics studies[R]. SAE Technical Paper 2011-38-0018, 2011.

[26] CURRIE T C, STRUK P M, TSAO J C, et al. Fundamental study of mixed-phase icing with application to ice crystal accretion in aircraft jet engines[R]. AIAA 2012-3035, 2012.

[27] KNEZEVICI D C, FULEKI D M, CURRIE T C, et al. Particle size effects on ice crystal accretion[R]. AIAA 2012-3039, 2012.

[28] BARTKUS T P, STRUK P M, TSAO J C, et al. Numerical analysis of mixed-phase icing cloud simulations in the NASA propulsion systems laboratory[R]. AIAA 2016-3739, 2016.

[29] STRUK P M, BARTKUS T P, BENCIC T J, et al. An initial study of the fundamentals of ice crystal icing physics in the NASA propulsion systems laboratory[R]. AIAA 2017-4242, 2017.

[30] MACLEOD J D. Development of ice crystal facilities for engine testing[R]. SAE Technical Paper 2007-01-3290, 2007.

[31] FLEGEL A B, OLIVER M J. Preliminary results from a heavily instrumented engine ice crystal icing test in a ground based altitude test facility[R]. AIAA 2016-3894, 2016.

[32] GALEOTE B. Ice crystal particle measurement using shadowgraph imaging techniques[R]. AIAA 2010-7531, 2010.

[33] KNEZEVICI D C, FULEKI D M, MACLEOD J D. Development and commissioning of a linear compressor cascade rig for ice crystal research[R]. SAE Technical Paper 2011-38-0079, 2011.

[34] NILAMDEEN S, HABASHI W G. Multiphase approach toward simulating ice crystal ingestion in jet engines[J]. Journal of Propulsion and Power, 2011, 27(5):959-969. DOI: 10.2514/1.B34059

[35] RÍOS M A, CHO Y I. Analysis of ice crystal ingestion as a source of ice accretion inside turbofans[R]. AIAA 2008-4165, 2008.

[36] RÍOS M A. Ice crystal ingestion by turbofans[D]. Philadelphia: Drexel University, 2012.

[37] KUNDU R, PRASAD J V R, TIWARI P, et al. Impact of engine icing on jet engine compressor flow dynamics[R]. AIAA 2012-3939, 2012.

[38] NILAMDEEN S, HABASHI W G, AUBE M S, et al. FENSAP-ICE: modeling of water droplets and ice crystals[R]. AIAA 2009-4128, 2009.

[39] WRIGHT W B, JORGENSON P C E, VERES J P. Mixed phase modeling in GlennICE with application to engine icing[R]. AIAA 2010-7674, 2010.

[40] LOU D C, HAMMOND D W. Heat and mass transfer for ice particle ingestion inside aero-engine[J]. Journal of Turbomachinery, 2011, 133(3):031021. DOI: 10.1115/1.4002419

[41] VERES J P, JORGENSON P C E, WRIGHT W B, et al. A model to assess the risk of ice accretion due to ice crystal ingestion in a turbofan engine and its effects on performance[R]. AIAA 2012-3038, 2012.

[42] BIDWELL C. Ice particle transport analysis with phase change for the E3 turbofan engine using LEWICE3D version 3.2[R]. AIAA 2012-3037, 2012.

[43] 姜飞飞, 董威, 郑梅, 等.冰晶在涡扇发动机内相变换热特性[J].航空动力学报, 2019, 34(3):567-575. https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201903007.htm JIANG F F, DONG W, ZHENG M, et al. Phase change heat transfer characteristic of ice crystal ingested into turbofan engine[J]. Journal of Aerospace Power, 2019, 34(3):567-575. https://www.cnki.com.cn/Article/CJFDTOTAL-HKDI201903007.htm

[44] TSAO J C, STRUK P M, OLIVER M J. Possible mechanisms for turbofan engine ice crystal icing at high altitude[R]. AIAA 2014-3044, 2014.

[45] Federal Aviation Administration. Airplane and engine certification requirements in supercooled large drop, mixed phase, and ice crystal icing conditions. (2010-06-29). https://www.federalregister.gov/documents/2010/06/29/2010-15726/airplane-and-engine-certification-requirements-in-supercooled-large-drop-mixed-phase-and-ice-crystal.

[46] 袁庆浩, 樊江, 白广忱.航空发动机内部冰晶结冰研究综述[J].推进技术, 2018, 39(12):2641-2650. https://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201812002.htm YUAN Q H, FAN J, BAI G C. Review of ice crystal icing in aero-engines[J]. Journal of Propulsion Technology, 2018, 39(12):2641-2650. https://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201812002.htm

[47] ZHU P F, ZHANG J C, HAN B B, et al. Three-dimensional numerical simulation of ice crystal melting in jet engine[J]. Journal of Thermal Science, 2019, 28(5):984-992. DOI: 10.1007/s11630-019-1143-3

[48] ZHANG L F, LIU Z X, ZHANG M H. Numerical simulation of ice accretion under mixed-phase conditions[J]. Proceedings of the Institution of Mechanical Engineers, Part G. Journal of aerospace engineering, 2016, 230(G13):2473-2483. http://www.researchgate.net/publication/291388508_Numerical_simulation_of_ice_accretion_under_mixed-phase_conditions

-

期刊类型引用(11)

1. 王宇辰,胡应交. 结冰试验云雾场参数与冰形测量技术研究综述. 气动研究与试验. 2025(01): 1-8 .  百度学术

百度学术

2. 曾昊,王峰,孙超. 液滴结冰研究中的光学测量方法. 力学学报. 2025(02): 316-334 .  百度学术

百度学术

3. 钟富豪,刘森云,刘秀芳,代欣波,陈佳军,苗庆硕,易贤,侯予. 机翼混合相冰晶结冰现象的数值研究. 西安交通大学学报. 2024(10): 168-177 .  百度学术

百度学术

4. 张丽芬,赵建辉,余邦拓,吕亚国,刘振侠. 旋转叶片通道内冰晶运动和融化数值研究. 西北工业大学学报. 2024(06): 987-995 .  百度学术

百度学术

5. 马乙楗,柴得林,王强,易贤,余放. 基于蒙特卡洛方法的冰晶撞击特性计算. 南京航空航天大学学报. 2023(02): 291-301 .  百度学术

百度学术

6. 马乙楗,柴得林,易贤,屈经国,王强. 考虑侵蚀效应的冰晶/混合相结冰计算方法. 航空学报. 2023(15): 276-286 .  百度学术

百度学术

7. 陈佳军,刘秀芳,钟富豪,苗庆硕,郑勉,魏震,侯予. 航空发动机内冰晶的融化特性和积冰特性(英文). Transactions of Nanjing University of Aeronautics and Astronautics. 2023(06): 653-662 .  百度学术

百度学术

8. 魏震,刘秀芳,钟富豪,陈佳军,苗庆硕,侯予. 微小冰晶粒子融化特性可视化实验. 航空学报. 2023(S2): 314-322 .  百度学术

百度学术

9. 郭向东,胡站伟,丁亮,易贤,张平涛. 大型结冰风洞中冰晶热/力平衡特性数值研究. 航空动力学报. 2022(03): 478-491 .  百度学术

百度学术

10. 孟宣市,惠伟伟,易贤,蔡晋生,李华星. AC-SDBD等离子体激励防/除冰研究现状与展望. 空气动力学学报. 2022(02): 31-49 .  百度学术

百度学术

11. 黄平,卜雪琴,刘一鸣,林贵平,杨坤. 混合相/冰晶条件下的结冰研究综述. 航空学报. 2022(05): 120-138 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: