Application of additive manufacturing to 30CrMnSiA high speed wind tunnel test model design and fluid-structure interaction analysis

-

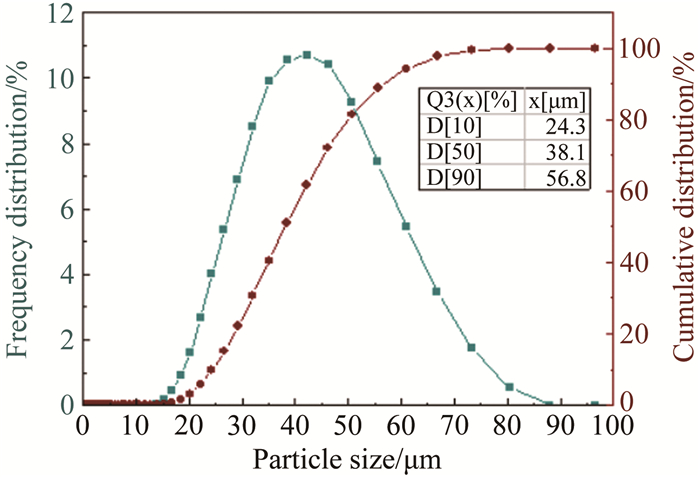

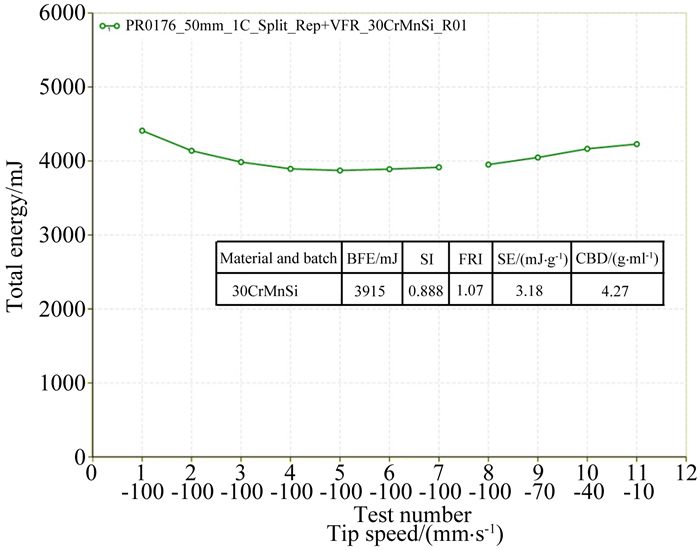

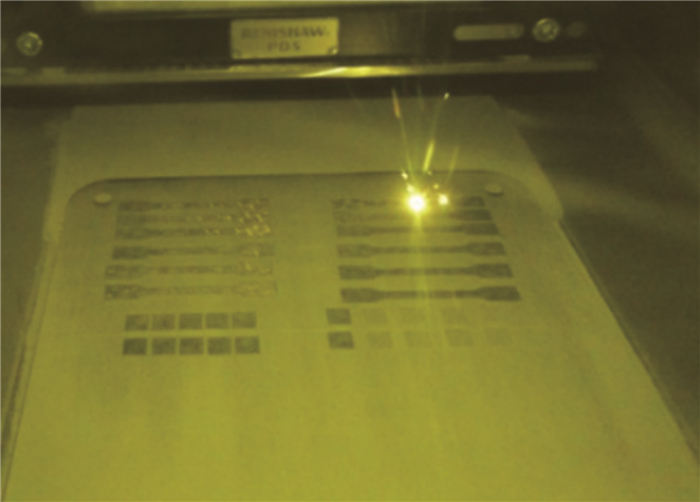

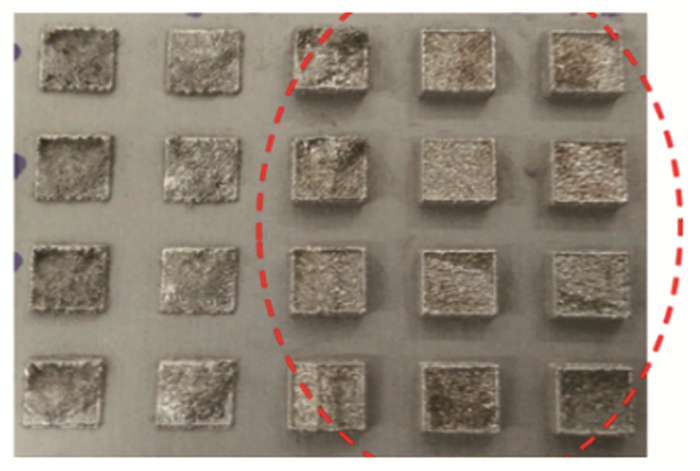

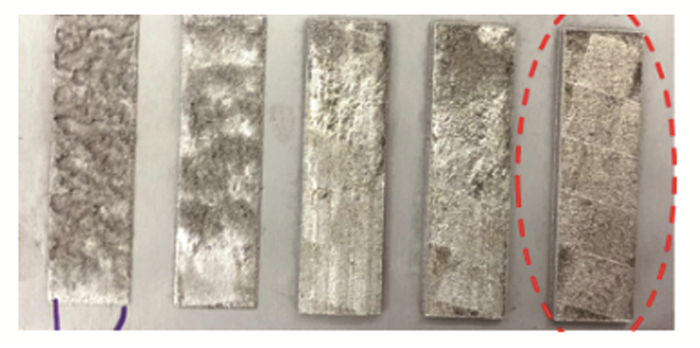

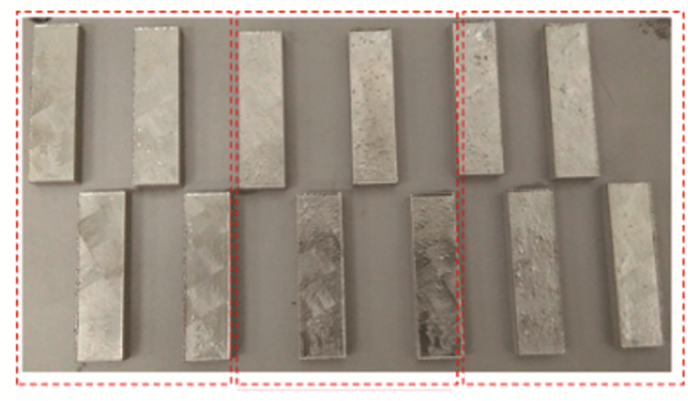

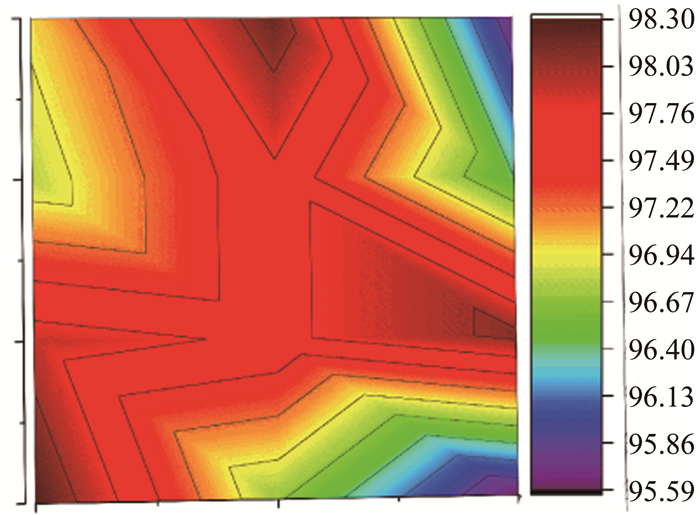

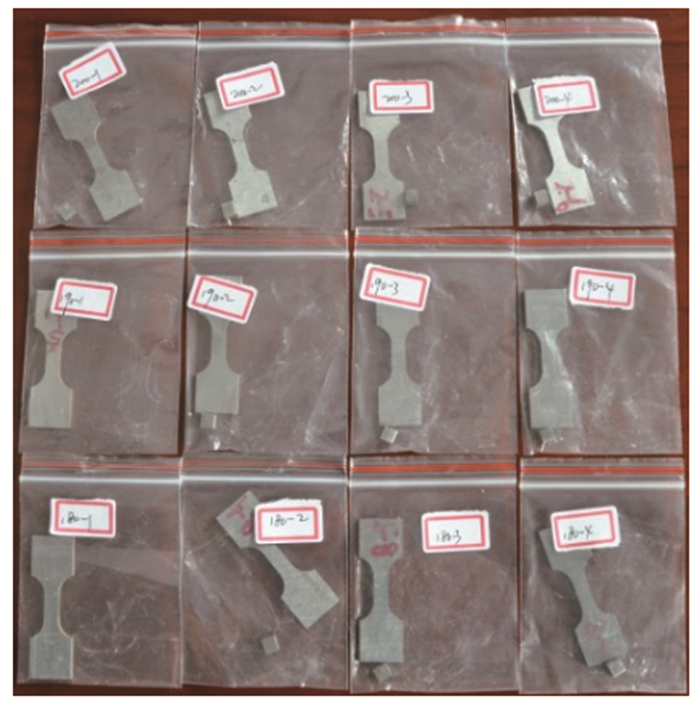

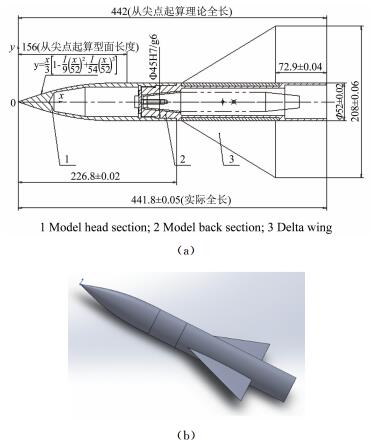

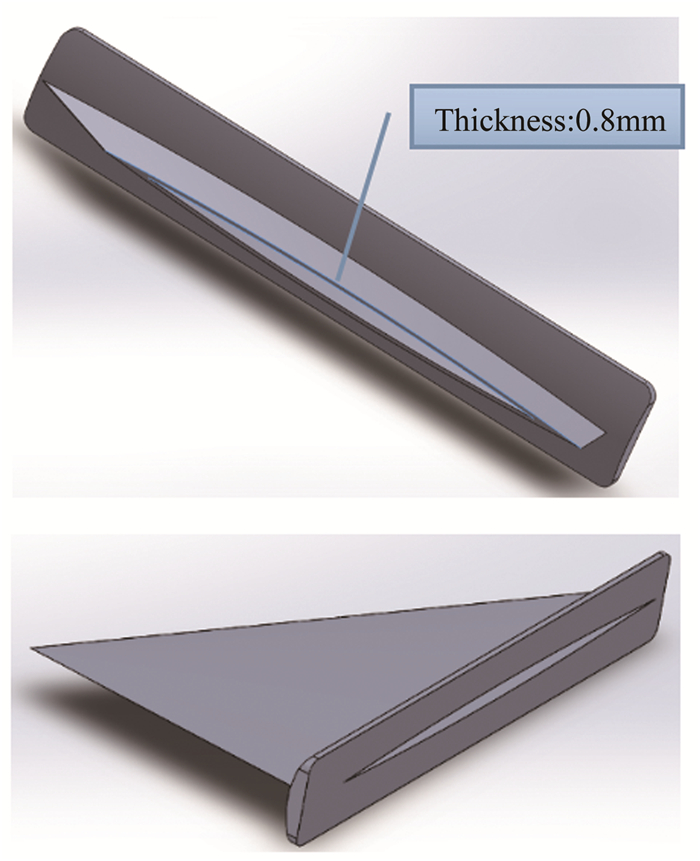

摘要: 增材制造技术可针对任意复杂形状的零件进行加工,制造周期和成本较低,具有传统机械切削加工所不具备的独特优势,在风洞试验模型制造中具有广泛的应用前景。针对高速风洞模型加工中常用的30CrMnSiA材料,开展了金属粉末制备、检测及材料试件的制造研究,在此基础上,利用测试件数据作为材料性能输入参数,结合增材制造工艺,设计了机翼为中空结构的AgardB模型,利用Ansys有限元分析软件,进行了该模型流固耦合仿真分析,并开展了优化设计,结果表明,中空机翼的模型结构能够满足高速风洞试验要求。Abstract: Additive manufacturing technology can be processed in any complex shape parts. The short manufacturing cycle and low cost are its unique advantages compared to the traditional machining, and thus it has wide application prospects in the wind tunnel test model manufacture. In view of the material 30CrMnSiA commonly used in the high speed wind tunnel model processing, the metal powder preparation, detection and material specimen manufacture are studied. On this basis, with test piece data as a yardstick for material performance, an AgardB model with hollow airfoil is designed based on the additive manufacturing process. Moreover, fluid-structure interaction analysis is conducted for the model using Ansys and the optimal design is carried out. The results indicate that the model structure can meet the requirement of high-speed wind tunnel testing.

-

0 引 言

具有细长前体的飞行器大迎角飞行过程中,头部背风区产生非对称旋涡,并在机头两侧诱导出非对称速度场。该速度场使得前体压力分布非对称,产生使飞机发生航向偏离的侧向力和偏航力矩[1-3]。此时,飞行器方向舵因机身遮蔽而失效,飞机失去航向操纵能力,甚至进入尾旋等危险飞行工况,造成严重的飞行事故。由于前体非对称涡“看不见、摸不着”,又会诱发严重的飞行事故,这一航向偏离现象常被称为“魔鬼侧滑”。

20世纪60年代以来,研究人员对前体非对称涡的产生机理、控制方法进行了广泛而深入的研究。一般认为,随着迎角增大,前体涡发展分为对称涡阶段、非对称涡阶段和亚、超临界阶段[4-5]。在非对称涡阶段,前体非对称涡产生幅值较大且方向随机的侧向力和偏航力矩。前体非对称涡控制技术主要应用于这一阶段的迎角范围内。

前体非对称涡控制技术主要用于消除或削弱前体涡的非对称性,或实现前体涡的非对称性调控。该技术分为主动、被动两类。被动控制技术主要依靠修改前体几何构型或利用固定的流动控制装置实现,包括增加边条[6]、粗糙带[7]等,结构简单,易于实现,但仅能应用于特定的迎角和侧滑角范围内,且仅能减弱前体涡的非对称性,无法应用于前体涡的非对称性调控。

前体非对称涡主动控制技术克服了被动控制技术的不足,可根据飞行工况调节控制参数,适用范围更宽。典型的主动控制技术包括机头边条[8]、吹吸气[9-10]、组合扰动[11]、非定常小扰动片[12]、等离子体[13-14]等。20世纪90年代,美国航空航天局(NASA)基于F–18 HARV飞行器开展了前体非对称涡控制技术的风洞实验及飞行验证,结果表明,在机动飞行迎角下,前体非对称涡控制提供的偏航操纵力矩可达平飞时方向舵提供操纵力矩的1.4倍[15]。1994—1995 年,NASA Dryden 研究中心等实施了ANSER(Actuated Nose Strakes for Enhanced Rolling)计划,通过飞行实验证明,基于机头边条(图1)的前体非对称涡控制装置可在大迎角滚转过程中提供偏航力矩,实现飞行器机动增强[16]。

但是,传统前体非对称涡控制装置复杂、结构质量重,难以应用于工程实际。如F–18A可收放的机头边条,尺寸大,控制机构位于机头,干扰了火控雷达的正常工作,且吹吸气控制需要气源,耗能较高。因此,为实现前体非对称涡控制技术的工程应用,亟需优化激励器的能耗、重量、体积,并降低控制系统复杂性。

作为一种无源零质量射流激励器,合成射流激励器[17-20]无需气源也能产生连续可控的射流,已广泛应用于流动控制中。本文在前期研制的双合成射流(Alternating Synthetic Jet, ASJ)前体非对称涡控制装置[21-23]的基础上,进一步优化其效率、体积和安装方式,实现机载化和微型化;构建模型自由飞验证机,进行风洞半自由飞和模型自由飞实验研究。以双向尾旋改出和大迎角航向机动飞行为典型验证动作,验证基于双合成射流的前体非对称涡控制技术实现尾旋改出和大迎角飞行姿态控制的有效性。

1 实验设备与模型

基于双合成射流的前体非对称涡控制实验分为风洞半自由飞阶段和模型自由飞阶段,共用一套飞行验证机模型。验证机模型由机体平台、机载型双合成射流激励器、飞行测控系统和机载压力测量系统构成。

1.1 机体平台

前体非对称涡控制验证机(参数如表1所示)采用简化的尖拱形细长旋成体作为机头外形。如图2所示,验证机为带边条三角翼构型,仅保留2个升降副翼气动操纵面。机身尾部装有垂直安定面,无方向舵和偏航推力矢量。在大迎角飞行阶段,航向控制力矩均来源于前体非对称涡控制。本文坐标系为:原点O位于飞行器的质心,x轴位于飞行器参考面内,平行于机身轴线并指向飞行器前方,y轴垂直于飞行器参考面并指向飞行器右方,z轴位于参考面内,垂直于xOy平面并指向飞行器下方。

表 1 基于双合成射流的前体非对称涡控制验证机总体参数Table 1 The parameters of the verification model aircraft based on the ASJ forebody asymmetric vortex control technology参数名称 参数值 翼展 1.2 m 实际起飞重量 3.5 kg 偏航转动惯量(Izz) 0.525 kg·m2 1.2 机载型双合成射流激励器

双合成射流激励器由激励器本体、水平对置的双扬声器、功放、放大器构成,其工作原理如图3所示(红色和黄色箭头代表半个周期内射流的方向)。双合成射流激励器无需气源,通过扬声器膜片改变激励器腔体的体积,在激励器喷口形成周期性涡环,涡环与周围流场相互诱导,产生连续可控的射流。通过改变左、右喷口高电平的占空比,即可在喷口产生相位、强度不同的涡环,并诱导出方向可控的射流流场。

在课题组前期研制的双合成射流激励器基础上,根据模型自由飞实验对激励器体积、质量的要求,开发了一套机载型双合成射流激励器。该激励器质量轻、体积小,飞行过程中运行稳定、可靠;同时,通过优化喷口对置角、喷口面积、控制波形,可使激励器产生更强、更稳定的射流输出。机载型双合成射流激励器相关参数如表2所示。

表 2 双合成射流激励器控制参数Table 2 The parameters of the Alternating Synthetic Jet参数名称 参数值 激励器质量 57.1 g 激励器尺寸 直径36 mm,长90 mm 喷口面积(2个孔合计) 8 mm2 激励波形 方波 激励频率 175 Hz 供电电压 12 V 最大功耗 1.3 W 射流最大时均速度 17 m/s 1.3 飞行测控系统

飞行测控系统主要用于传感器数据记录和姿态控制。硬件采用Pixhawk V5,通过串口与机载式表面压力测量系统通信。飞行测控软件基于PX4进行开发,集成了飞行姿态(如偏航角、偏航角速度等)、轨迹及飞行器表面压力的同步记录功能。飞行数据保存在TF卡中,并在飞行结束后进行离线处理。飞行测控系统具备姿态闭环控制能力,可在尾旋过程中保持俯仰、滚转姿态。

飞行过程中,双合成射流偏航控制信号由遥控器手动控制。进入大迎角飞行后,滚转和俯仰姿态由飞行测控系统自动保持,此时飞行器滚转角保持在0°左右,迎角保持在60°左右。

1.4 机载压力测量系统

机载压力测量系统由南京航空航天大学飞行测控创新实验室研制,可用于测量验证机特征截面压力分布,评估前体非对称涡控制效果,其技术参数见表3。特征截面位于机头前端点后3.5倍前体直径位置(图2上方示意图),延周向均布8个测压点。机载压力测量系统以100 Hz频率输出表面压力值,并由串口发送至飞行测控系统。各系统在验证机上的布置方式如图4所示。

表 3 机载压力测量系统参数Table 3 The parameters of the airborne pressure measurement参数名称 参数值 重量 80 g 尺寸 120 mm × 50 mm × 20 mm 测压精度 0.01 FS 量程 ± 500 Pa 1.5 风洞半自由飞实验平台

风洞半自由飞实验在南京航空航天大学NH–2低速风洞中进行。如图5所示,NH–2风洞为串置双实验段闭口回流式低速风洞。该风洞低速实验段截面尺寸为5 m × 4.25 m,可调风速为0~31 m/s。

前体非对称涡控制验证机风洞半自由飞实验平台如图6所示。参见图5(b),验证机采用背撑方式安装。水平固定支杆与来流平行,通过止推轴承与验证机连接。实验迎角α近似为水平固定支杆与验证机的夹角。验证机可绕水平固定支杆自由旋转,模拟尾旋过程中航向角变化。根据验证机尾旋自由飞下沉速率,实验风速取8.0 m/s。

2 前体非对称涡控制及评估方法

2.1 前体非对称涡控制方法

基于双合成射流的前体非对称涡控制原理如图7所示。当双合成射流激励器开启时,前体非对称涡相对位置发生改变。前体非对称涡诱导出非对称的空间速度型,在飞行器前体机身产生非对称的压力分布,形成侧向力和偏航力矩。

定义双合成射流激励器输入信号为$ {\delta _{{\rm{jet}}}} $,输入范围为[−1, 1]。图3(b)给出了$ {\delta _{{\rm{jet}}}} $为负时左右喷口激励信号波形的示意图。左喷口激励信号的高电平占空比t / T与激励器输入信号$ {\delta _{{\rm{jet}}}} $的关系为:

$$ t/T = 0.5({{1 - {\delta _{{\rm{jet}}}}}}) $$ (1) 式中:t为左喷口高电平时长,T为双合成射流控制周期。在不同占空比下,双合成射流激励器两侧喷口的时均速度相对大小将发生改变。一般而言,激励信号高电平占空比越大,输出的速度越低。当$ {\delta _{{\rm{jet}}}} $为负时,右侧双合成射流激励器输出能力更强,则右喷口时均速度更大,右侧前体涡处于低位,全机偏航力矩N方向向右,偏航角加速度$ \dot r $为正。

图8给出了迎角α = 60°、雷诺数Re = 4.2 × 104时不同输入信号下特征截面的平均速度分布。图中红色箭头的相对长度表征两侧激励器射流速度的相对大小。激励器射流速度高的一侧前体涡处于低位,低位前体涡诱导出更强的速度场,从而产生更强的吸力峰,形成侧向力和偏航力矩。

2.2 前体非对称涡控制效果评估方法

2.2.1 基于压力特征的评估方法

基于前体非对称涡的压力分布特征,可判定前体非对称涡的分布情况,从而推断前体非对称涡产生的侧向力和偏航力矩方向。邓学蓥[9]的研究结果表明,第一对主涡产生的侧向力幅值最大,且作用点与重心的距离最远,因而主导了前体侧向力和偏航力矩的大小。因此,定义第一对非对称涡产生最大截面侧向力的截面为特征截面(即位于机头前端点后 3.5 倍前体直径位置)。

本文通过特征截面周向压力积分来评估前体非对称涡的控制效果。在α = 60°、Re = 7.0 × 103条件下,该截面测压结果与空间流场的对照关系如图9所示。左图为前体非对称涡的烟线流动显示实验结果,黄色箭头代表侧向力方向,右图为特征截面的压力分布(Cp为无量纲压力系数)。前体非对称涡在背风区诱导出一高一低两个压力平台,与低位涡和高位涡一一对应。

特征截面周向压力积分计算如下:

$$ {p_y} = \sum\limits_{i = 1}^8 {{{{p}}_i} \cdot \sin {\phi _i}} $$ (2) 式中:pi为各个测压点压力,ϕi为各测压点周向角。通过式(2)可以表征模型所受侧向力的大小和方向,作为机载侧向力/力矩的判断依据。

在确定压力特征截面的基础上,开展不同迎角下细长旋成体模型所受侧向力与特征截面周向压力的同步测试。采用Pearson相关性系数R评估0°~85°迎角下前体所受侧向力与特征截面周向压力积分的相关性:

$$ \begin{split}& R=\\& \frac{n{\displaystyle \sum {F}_{j}{p}_{yj}-{\displaystyle \sum {F}_{j}}{\displaystyle \sum {p}_{yj}}}}{\sqrt{n{\displaystyle \sum {F}_{j}^{2}} - \left( {\displaystyle \sum {F}_{j}} \right)^{2}} \sqrt{n{\displaystyle \sum {p}_{yj}^{2}} - \left( {\displaystyle \sum {p}_{yj}} \right)^{2}}} \end{split}$$ (3) 式中:$n$为实验次数,$F_j$为侧向力,下标j为实验车次号。如表4所示。在20°~65°迎角范围内,相关性系数达到0.9以上,侧向力与特征截面的周向压力积分具有强相关性,因此,特征截面的周向压力积分可用于表征前体非对称涡所产生的侧向力。

表 4 侧向力与特征截面周向压力积分的Pearson相关性系数Table 4 Pearson correlation coefficient between side force and circumferential pressure integral of characteristic section迎角范围 相关性系数 0°~15° 0.64 20°~35° 0.94 40°~65° 0.92 70°~85° 0.69 2.2.2 基于姿态信息的评估方法

验证机偏航角加速度$ \dot r $为验证机所受力矩N与角惯量${I_{zz}}$之商。半自由飞实验中,以铅垂面为基准,飞行器滚转角为零;而在自由飞尾旋过程中,验证机在飞控的介入下保持滚转角为零。验证机所受力矩主要来源为前体非对称涡产生的偏航力矩${N}_{前体非对称涡}$和气动阻尼力矩$ {N}_{阻尼} $,即:

$$ \dot{r}=\frac{N}{{I}_{zz}}\approx \frac{{N}_{前体非对称涡}-{N}_{阻尼}}{{I}_{zz}} $$ (4) 此时,前体非对称涡产生的偏航力矩$N_{前体非对称涡}$可用偏航角加速度$ \dot r $及转动惯量$ {I_{zz}} $估计得到,而偏航角加速度$ \dot r $基于陀螺仪角速度差分获取。

3 实验结果与分析

3.1 风洞半自由飞实验结果

利用风洞半自由飞实验对60°迎角下双合成射流航向控制效果进行评估。在实验风速 8.0 m/s下,双合成射流输入信号、特征截面周向压力积分及偏航角加速度如图10所示。为了便于比较输入信号$ {\delta _{{\rm{jet}}}} $与验证机飞行姿态控制效果的相关性,下文将双合成射流激励器输入信号均乘−100,使输入信号、特征截面周向压力积分及飞机偏航角速度、角加速度曲线正负性一致。

从图10中可以看到,验证机偏航角加速度曲线与特征截面周向压力积分曲线变化趋势基本吻合。由于特征截面周向压力积分与前体非对称涡产生的偏航力矩高度相关,偏航角加速度表征了验证机全机所受的偏航力矩大小,因此,在60°迎角下,受控前体非对称涡产生的偏航力矩是验证机偏航运动的主要力矩来源。

3.2 模型自由飞实验结果

3.2.1 双向尾旋改出实验数据分析

双向尾旋改出模型自由飞实验用于验证基于双合成射流前体非对称涡控制的尾旋改出能力。实验中共进行8次飞行,重复性良好,均可实现尾旋改出。本文对其中2次双向尾旋改出机动实验结果进行分析。通过叠加飞行实验视频截图,得到单次双向尾旋改出机动的姿态–航迹图(图11)。首先,验证机爬升进入测试航线,达到预定高度后,切入姿态保持模式,收油门、拉升降舵,利用气动阻力进行减速,并逐步进入大迎角飞行。在大迎角飞行阶段,利用飞行测控系统对俯仰角进行闭环控制,并保持滚转角为零。依靠双合成射流控制前体非对称涡产生右向偏航力矩,使验证机进入右尾旋。随后,利用双合成射流操纵前体非对称涡,产生与尾旋方向反向的左向偏航力矩进行尾旋改出控制,使得右尾旋角速度逐渐减小,进而改出尾旋。每次尾旋飞行实验共进行正反2次尾旋改出,以验证控制效果的有效性和重复性。

如图12(a)所示,从偏航角曲线可以看到,验证机尾旋方向在6.3、10.2、48.1、52.4 s共发生了4次改变。在图12(b)中,最高偏航角速度(r)为173 (°)/s和−96 (°)/s。在14和55 s,偏航角速度基本回零,表明验证机航向不再偏转,实现尾旋改出。

为进一步验证前体非对称涡控制与验证机尾旋改出之间的关联性,对特征截面周向压力积分与偏航角加速度进行对比。如图13所示,特征截面周向压力积分与偏航角加速度的变化趋势基本一致,表明前体非对称涡产生的偏航力矩主导了全机的偏航运动方向。正反尾旋过程中角加速度最高分别达到201 (°)/ s2和−187 (°)/ s2。

3.2.2 大迎角航向机动实验数据分析

开展验证机大迎角航向机动实验,进一步验证基于前体非对称涡控制技术实现大迎角航向姿态操纵的可行性。首先操纵验证机减速,进入大迎角飞行;随后施加前体非对称涡控制,操纵机头左右偏航。

大迎角航向机动控制中的输入信号$ {\delta _{{\text{jet}}}} $、迎角和偏航角见图14。在验证机到达56°迎角时,随着$ {\delta _{{\text{jet}}}} $正负号改变,偏航运动方向受控切换,此时可依靠双合成射流前体非对称涡控制完成大迎角航向机动。

为确定从控制输入到角速度方向切换的时滞特性,将双合成射流激励器的控制输入信号乘以−100与验证机偏航角速度斜率进行对比,如图15所示。以浅黄色色块(54.4~54.8 s, 56.7 s和58.7~59.2 s)表示从输入信号到角速度方向切换的延迟时间,3次时滞均在0.5 s以内,可见基于双合成射流的前体非对称涡控制技术在验证机上时滞较小。

4 结 论

本文设计和测试了机载型双合成射流激励器,并研发了一套基于双合成射流的前体非对称涡控制技术模型自由飞验证机。依靠飞行测控系统和机载压力测量系统,实现对姿态、位置及前体表面压力同步记录和测量。通过风洞半自由飞及模型自由飞实验,评估了大迎角来流条件下双合成射流的前体非对称涡控制效果,得到结论如下:

1)风洞半自由飞实验表明,在60°迎角下,依靠双合成射流可有效改变前体非对称涡的相对位置,产生有效的偏航力矩。

2)在模型自由飞实验中,特征截面周向压力积分与飞行器偏航角速度变化趋势一致,证明前体非对称涡产生的偏航力矩是大迎角飞行过程中偏航力矩的主要来源。

3)依靠双合成射流前体非对称涡控制技术,验证机可在大迎角飞行时改出尾旋并实现偏航操纵,可控尾旋角速度达到173 (°)/s。由双合成射流控制输入到偏航角速度改变的时滞在0.5 s以内。

后续将进一步研究双合成射流控制前体非对称涡的控制机理,并对双合成射流激励器参数化设计方法展开研究;同时,对双合成射流在工程复杂前体构型飞行器上应用的有效性进行评估,并开展不同来流马赫数下的控制效能实验。

致谢:感谢南京航空航天大学NH–2低速风洞实验室张召明、黄达老师提供实验设备和技术支持;感谢王奇特、李卓奇、黄泽健、沈霄洋、张金熙在模型自由飞实验中提供的帮助。

-

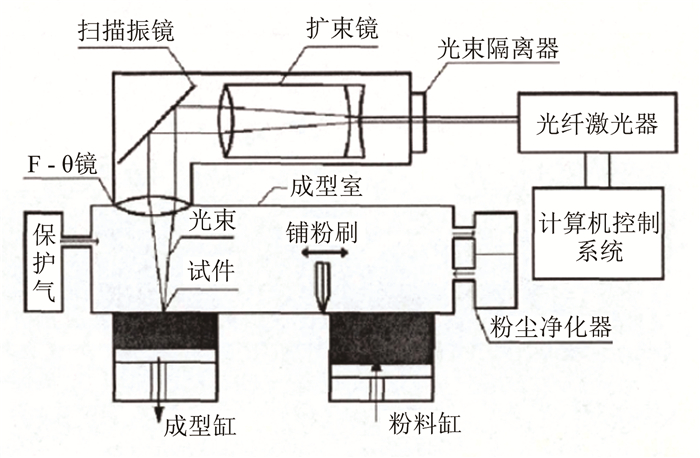

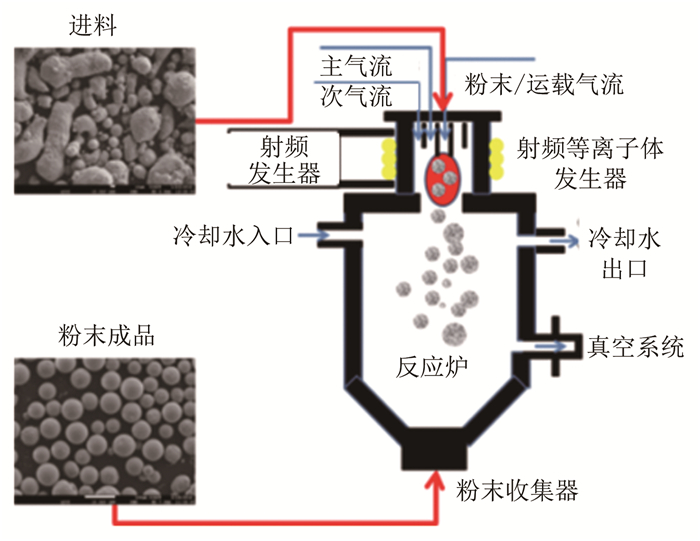

表 1 常用高能束增材制造技术特点对比

Table 1 Comparison of commonly used high energy beam additive manufacturing technologies

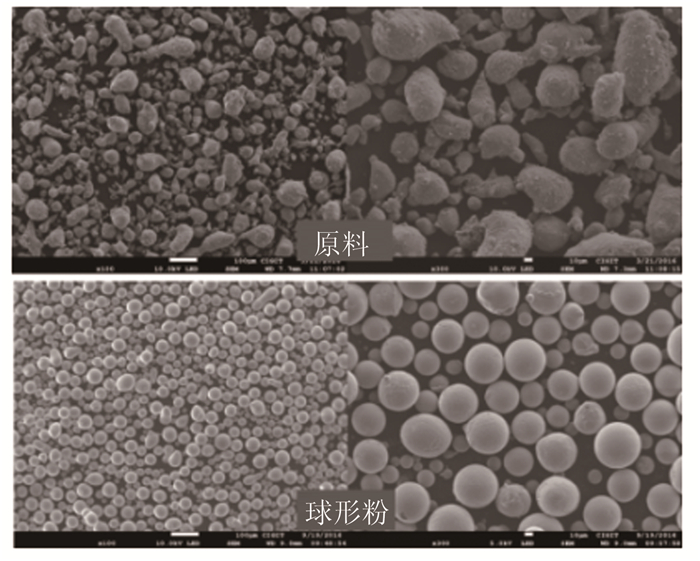

成型技术 适应成型材料 适应成型尺寸 成型精度 应用范围 LENS 金属粉末 大 低,需要3mm左右加工余量 大型难加工金属构件、金属零件修复 EBM 金属粉末 中、小 中 生物医学 SLS 高分子粉末 中、小 高 原型使用 SLM 金属粉末 中、小 高 高精度复杂结构件 表 2 30CrMnSiA球化粉末与锻件材料成分对比

Table 2 Composition comparison of spheroidal 30CrMnSiA powder and forging material

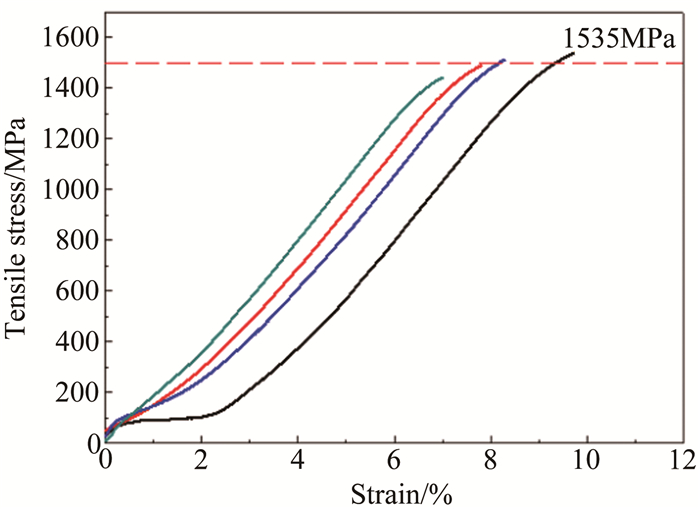

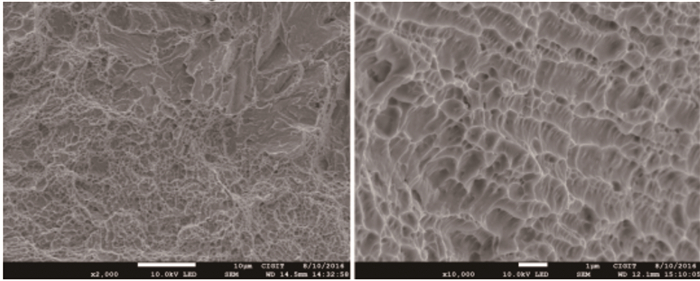

化学组分(wt.pct) C Si Mn Cr Ni Co Mo Cu Fe O/ppm GB 0.28~0.34 0.9~1.2 0.8~1.1 0.2~0.5 Balance 球化30CrMnSiA粉 0.25 1.05 0.9 0.54 1.99 0.058 0.48 0.05 Balance 500 表 3 测试件拉伸性能测试结果

Table 3 Tensile properties results of test specimen

激光功率及试样编号 温度 Rm

/MPaRp0.2

/MPaA

/%E

/GPa180W1# 23 1695 1223 8.1 216 180W2# 23 1486 1170 5.6 204 180W3# 23 1545 1208 6.7 203 180W平均 1575 1200 6.8 207 190W1# 23 1600 1205 5.9 205 190W2# 23 1495 1155 5.8 204 190W3# 23 1527 1190 6.4 199 190W4# 23 1532 1175 6.5 208 190W平均 1539 1181 6.2 204 200W1# 23 1614 1224 8.1 235 200W2# 23 1535 1220 7.1 211 200W3# 23 1510 1167 7.6 202 200W平均 1553 1204 7.6 216 表 4 30CrMnSiA材料属性

Table 4 30CrMnSiA material performance parameters

材料 Rm

/MPaRp0.2

/MPaE

/GPa密度ρ

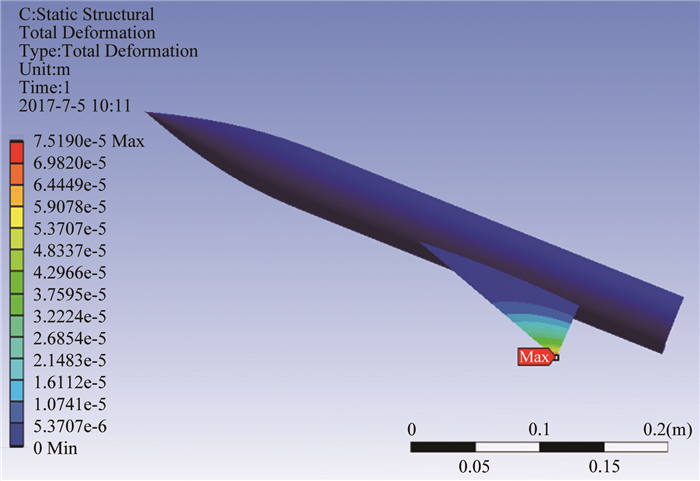

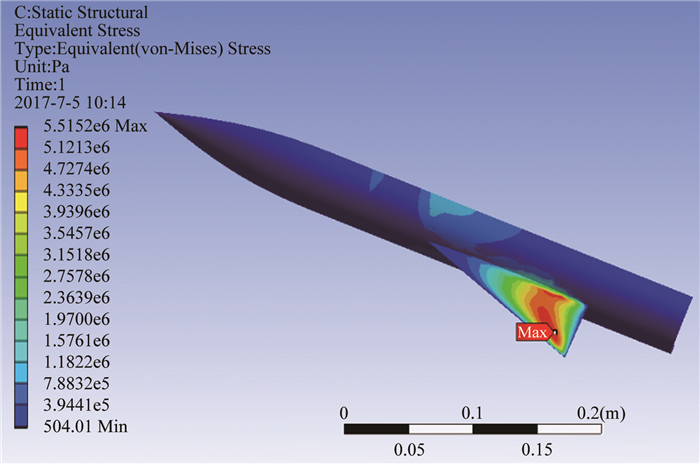

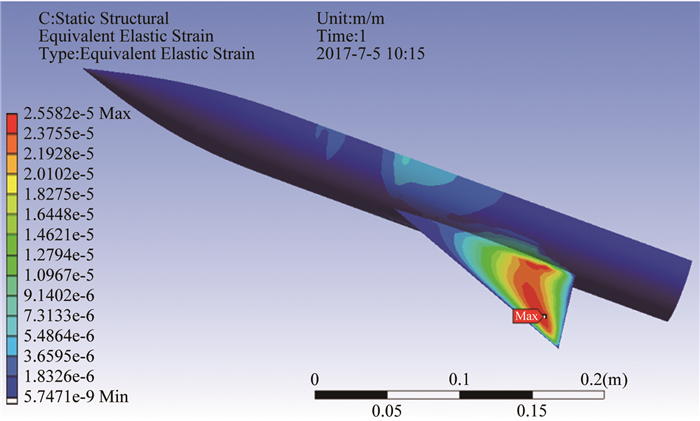

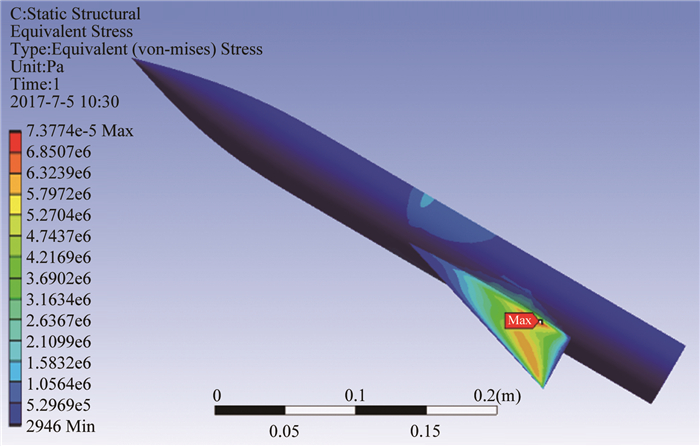

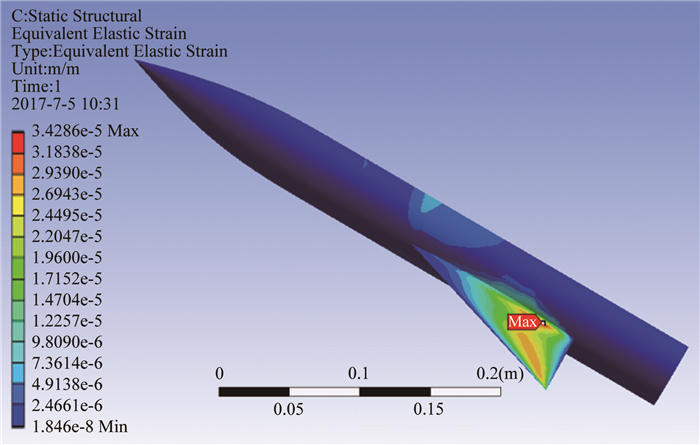

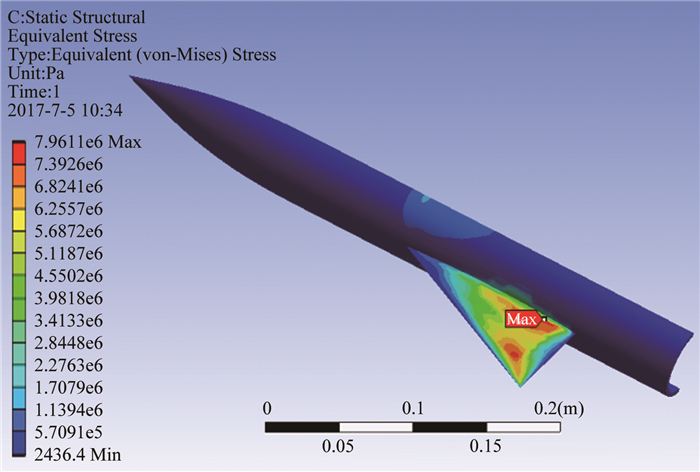

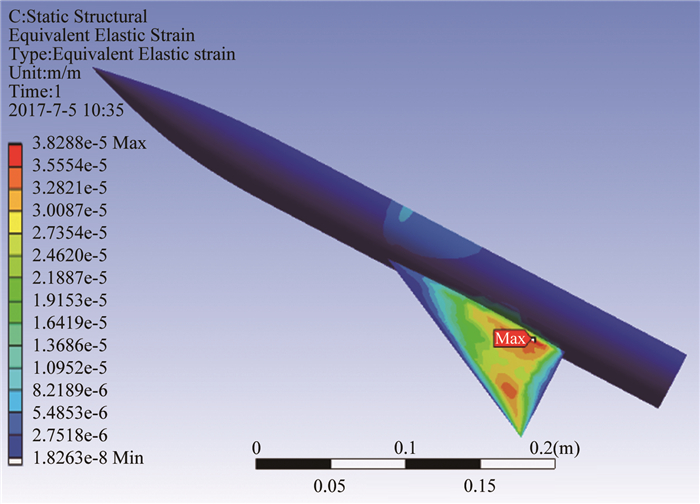

/(kg·m-3)30CrMnSiA 1080 835 196 7928.6 增材制造30CrMnSiA 1575 1200 207 7928.6 表 5 流固耦合计算结果

Table 5 The result of fluid-structure interaction

实心翼模型 壁厚1.5mm空心翼模型 壁厚0.8mm空心翼模型 最大允许值 von-Mises应力/MPa 5.515 7.377 7.961 33.33 von-Mises应变 2.558×10-5 3.429×10-5 3.829×10-5 -- 最大变形/mm 0.0752 0.0903 0.0985 0.1361 -

[1] 朱胜, 柳建, 殷凤良, 等.面向装备维修的增材再制造技术[J].装甲兵工程学院学报, 2014, 28(1):81-85. http://d.wanfangdata.com.cn/Periodical/zjbgcxyxb201401017 Zhu S, Liu J, Yin F L, et al. Additive remanufacturing technology used in equipment repair[J]. Journal of Academy of Armored Force Engineering, 2014, 28(1):81-85. http://d.wanfangdata.com.cn/Periodical/zjbgcxyxb201401017

[2] Wang L, Liu J. Liquid phase 3D printing for quickly manufacturing conductive metal objects with low melting point alloy ink[J]. Science China Technological Sciences, 2014, 57(9):1721-1728. DOI: 10.1007/s11431-014-5583-4

[3] Symes M D, Kitson P J, Yan J, et al. Integrated 3D-printed reaction ware for chemical synthesis and analysis[J]. Nat Chem, 2012, 4:349-354. DOI: 10.1038/nchem.1313

[4] 余冬梅, 方奥, 张建斌. 3D打印:技术和应用[J].金属世界, 2013, (6):6-11. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=jssj201306004&dbname=CJFD&dbcode=CJFQ Yu D M, Fang O, Zhang J B. 3D printing:technology and application[J]. Metal World, 2013, (6):6-11. http://kns.cnki.net/KCMS/detail/detail.aspx?filename=jssj201306004&dbname=CJFD&dbcode=CJFQ

[5] 江洪, 康学萍. 3D打印技术的发展分析[J].新材料产业, 2013, (10):30-35. DOI: 10.3969/j.issn.1008-892X.2013.10.008 [6] Gu Q, Hao J, Lu Y J, et al. Three-dimensional bio-printing[J]. Science China Life Sciences, 2015, 58(5):411-419. DOI: 10.1007/s11427-015-4850-3

[7] 洪兴福. 3D打印技术在高速风洞模型制造中的应用研究方案[R]. 四川绵阳: 中国空气动力研究与发展中心, 2015. [8] 曾光, 韩志宇, 梁书锦, 等.金属零件3D打印技术的应用研究[J].中国材料进展, 2014, 33(6):376-382. https://www.cnki.com.cn/qikan-ZDYY201707012.html Zeng G, Hang Z Y, Liang S J, et al. The applications and progress of manufacturing of metal parts by 3D printing technology[J]. Materials China, 2014, 33(6):376-382. https://www.cnki.com.cn/qikan-ZDYY201707012.html

[9] 蒋小珊, 齐乐华. 3D打印成形微小型金属件的研究现状及其发展[J].中国印刷与包装研究, 2014, 6(5):15-25. http://www.wenkuxiazai.com/doc/44bd64a325c52cc58ad6be8e.html Jiang X S, Qi L H. Research status and development of 3D printing forming for miniature metal part[J]. China Printing and Packaging Study, 2014, 6(5):15-25. http://www.wenkuxiazai.com/doc/44bd64a325c52cc58ad6be8e.html

[10] 朱伟军, 李涤尘, 任科, 等.基于3D打印的舵面可调实用化飞机风洞模型的设计与试验[J].航空学报, 2014, 35(2):400-407. http://d.wanfangdata.com.cn/Periodical/hkxb201402010 Zhu W J, Li D C, Ren K, et al. Design and test of a practical aircraft model for wind tunnel testing with adjustable control surfaces based on 3D printing[J]. Acta Aeronautica et Astronautica Sinica, 2014, 35(2):400-407. http://d.wanfangdata.com.cn/Periodical/hkxb201402010

[11] Springer A. Evaluating aerodynamic characteristics of wind tunnel models produced by rapid prototyping methods[J]. Journal of Spacecraft and Rockets, 1998, 35(6):755-759. DOI: 10.2514/2.3412

[12] Aghanajafi C, Daneshmand S, Nadooshan A A. Influence of layer thickness on the design of rapid-prototyped models[J]. Journal of Aircraft, 2009, 46(3):981-987. DOI: 10.2514/1.39702

[13] Chuk R N, Thomos V J. A comparison of rapid prototyping techniques used for wind tunnel model fabrication[J]. Rapid Prototyping Journal, 1998, 4(4):185-196. DOI: 10.1108/13552549810239030

[14] 范立坤.增材制造用金属粉末材料的关键影响因素分析[J].理化检验(物理分册), 2015, 51(7):480-519. http://d.wanfangdata.com.cn/Periodical_lhjy-wl201507008.aspx Fan L K. Analysis on key factors of metal powders for additive manufacturing[J]. Physical Testing and Chemical Analysis(Part A:Physical Testing), 2015, 51(7):480-519. http://d.wanfangdata.com.cn/Periodical_lhjy-wl201507008.aspx

[15] 姚妮娜, 彭雄厚. 3D打印金属粉末的制备方法[J].四川有色金属, 2013, (4):48-51. http://d.wanfangdata.com.cn/Patent/CN201410028642.2 Yao N N, Peng X H. The preparation method of metal powder for 3D printing[J]. Sichuan Nonferrous Metals, 2013, (4):48-51. http://d.wanfangdata.com.cn/Patent/CN201410028642.2

[16] 秦大同, 谢里阳.常用机械工程材料[M].北京:化学工业出版社, 2013. [17] 宋学官, 蔡林, 张华. Ansys流固耦合分析与工程实例[M].北京:中国水利水电出版社, 2012. [18] 陈红. 核阀流体动力学及流固耦合有限元分析[D]. 大连: 大连理工大学, 2013. http://cdmd.cnki.com.cn/Article/CDMD-10141-1013199747.htm [19] GJB569A-2012, 高速风洞模型设计准则[S]. 北京: 总装备部军标出版发行部, 2012. -

期刊类型引用(3)

1. 汤依唯,李超,苏彩虹. 高超声速飞行器上升段边界层转捩的参数影响分析. 气体物理. 2024(06): 11-20 .  百度学术

百度学术

2. 吴里银,张扣立,李晨阳,李清廉. 超声速气流中液体横向射流空间振荡分布建模. 实验流体力学. 2018(04): 20-30 .  本站查看

本站查看

3. 叶友达,张涵信,蒋勤学,张现峰. 近空间高超声速飞行器气动特性研究的若干关键问题. 力学学报. 2018(06): 1292-1310 .  百度学术

百度学术

其他类型引用(2)

下载:

下载: