Experimental study of the flow fields of the impinging jet flames using Laser Doppler Velocimetry (LDV)

-

摘要: 搭建了基于激光多普勒测速仪(LDV)的冲击射流火焰流场实验平台,开发了固态粒子发生器、粒子回收装置和精密位移机构等装置,对单孔喷嘴(功率200W)、同轴喷嘴(功率1200W)的自由射流火焰流场和冲击射流火焰流场进行高精度测量,测量数据具有较高的准确性和可重复性。在冲击射流模式下,利用多个位置点的平均速度分量测量值进行流场重构,获得了冲击射流火焰流场基本特征。实验发现:在靠近冲击壁面区域距中心滞止点约1倍喷嘴直径处出现水平方向速度峰值,该点处可能会形成短冲击距离下换热强度的第二次峰值。在同轴射流工况中,外环同轴射流和中心射流间存在一个内部剪切混合层:在自由射流火焰模式下,该混合层随着射流的发展而耗散;在冲击射流火焰模式下,由于受到滞止区的作用,混合层向外扩张。Abstract: A Laser Doppler Velocimetry system containing a particle generator, a particle collector and a motorized precision translation stage is built to diagnose the fluid fields of a vertical flow burner. The free jet flame and impinging jet flame are investigated, both for a single nozzle (200W power) and a coaxial dual-nozzle (1200W power). An adaptable signal to noise ratio (SNR) threshold is analyzed and employed for post-processing. The experimental data shows high repeatability and accuracy in multiple measurements. For impinging jet cases, the Reynolds numbers (Re) of low power and high power flame are 1200 and 7200, respectively. The mean velocity vectors and contours are sketched from the measurements at different axial and radial positions, displaying the main characteristics of the impinging jet flame. Meanwhile, a peak of the horizontal velocity occurs roughly at one-nozzle-diameter distance departed from the nozzle axis in the near-wall region. This feature possibly provides an explanation for the mechanism of the secondary peak of the heat transfer captured in previous literatures. For the cases of coaxial jet, a mixing region exists between the outer annular jet and the core jet:the mixing zone is gradually damped with the development of the free jet flame, whereas radially expanding in the impinging flame driven by the high-pressure stagnation region.

-

Keywords:

- impinging jet flame /

- LDV /

- flow field visualization /

- enhanced heat transfer /

- coaxial jet

-

0 引言

冲击射流, 由于其流程短, 且在冲击滞止区附近形成很薄的边界层, 具有极高的传热效率, 有着大量的工业应用。例如, 气态工质冲击射流主要包括两类形式[1]:(1)冲击空气射流, 常用于冷却和干燥领域, 如燃气轮机叶片和燃烧室外壁面冷却、MEMS器件冷却、造纸食品等领域的干燥等; (2)冲击射流火焰, 常用于加热, 如金属、玻璃材料的加工热处理等。冲击射流的影响因素主要包括雷诺数Re、无因次冲击距离H/D、喷口几何形状与尺寸、喷嘴数目与布置及冲击角度等; 而对于涉及燃烧的冲击射流火焰, 燃料气体及当量比等因素也会对流场和传热过程产生影响[2-3]。

由于工程应用广泛, 前人针对冲击射流的流场结构和传热特性开展了大量研究[4-6]。根据场协同理论[7], 流场方向与温度梯度方向之间的协同程度对传热效率有着重要的作用和影响, 只有冲击射流方向与传热方向一致, 才能具有最佳协同度。冲击射流的流场动力学结构研究一直是个研究热点, 但目前尚没有合适的湍流模型[8-10]能够对其进行准确预测, 主要还是依赖实验手段。徐惊雷等[11]使用热线风速仪(HWA)研究了雷诺数对冲击射流流场的影响规律。熊霏等[12]使用粒子图像测速技术(PIV)研究了不同冲击距离和压比下空气冲击射流的流场分布。陈庆光等[13]则利用PIV技术对矩形管喷嘴的冲击射流进行了测量, 得到了主射流区和冲击区附近测量截面上的平均速度和涡量分布。姚朝晖等[14]对超声速冲击射流的流场结构和涡结构进行了PIV测量尝试。从相关文献来看, 冲击射流研究主要集中在冷态流场, 测量手段主要是HWA和PIV, 而针对冲击射流火焰的热态流场测量还开展得比较少。

冲击射流火焰的相关研究表明:冲击射流火焰与等温冲击射流的空气动力学特性是相近的, 即有火焰和无火焰这两种冲击射流形式的流场结构有较大的相似性。Milson等[15]发现两者的压力分布和轴线上的速度变化非常相似, Meer等[16]的实验也展示了这种相似性, 稍有不同的是后者的结果表明:火焰冲击射流轴线上的速度衰减要稍快于冷态的情形, 其差异与火焰冲击射流中反应区的存在和射流火焰的温度梯度有关。在Kadam等[1]的研究中, 通过整理对比文献报道中不同无因次冲击距离H/D和雷诺数下的冲击射流火焰、空气冲击射流的努塞尔数分布实验数据, 并结合CFD数值分析, 发现射流速度在燃烧后增大, 且传热加强, 特别是在小冲击距离(H/D=2)工况下极为显著; 在H/D=4和6工况下, 驻点区附近的努塞尔数基本相同, 而在驻点区之外, 冲击射流火焰的努塞尔数更高。Chander等[17]的研究发现:当火焰反应区刚接触冲击壁面时, 出现传热量峰值, 并对应着较高的轴向温度梯度、轴向和径向速度梯度。这需要进一步深入研究不同参数对冲击火焰射流流场结构和传热性能造成的影响[18-19]。

O’Donovan等[20-21]通过激光多普勒测速技术(LDV)对冲击射流进行了研究, 结果表明垂直于壁面的速度脉动对传热的影响大于平行于壁面的速度脉动, 并在Goldstein等[22]的研究基础上进一步揭示了在较小无因次冲击距离下传热分布出现除驻点外的第二次峰值的机理[23]。过增元[7]曾指出这种局部传热强化现象是由于射流工质在壁面射流区的流动边界层发生层流向湍流的转变造成的。Chander等[17]在火焰冲击射流的实验中, 也发现在一定喷口直径和火焰功率下出现了驻点外峰值传热量分布。

冲击射流驻点外强化传热峰值的作用机理是当前的一个研究热点, 普遍认为其与流场结构密切相关。因此, 对其作用机理的认识, 首先依赖于对壁面附近流场特性的把握。激光多普勒测速(LDV)方法具有很高的空间分辨率, 比PIV技术更适用于近壁面流场的高精度测量。同时, 冲击射流火焰与自由射流火焰[24-26]工况的对比[27-28], 有利于加强对冲击射流火焰流场结构和换热机理的认识。为此, 本文发展了一套冲击射流火焰的实验研究平台, 采用LDV技术测量单孔喷嘴、同轴喷嘴在两种功率工况下的多点速度信息, 实现流场结构重建, 对比研究自由射流和冲击射流两种模式下的火焰流场特征。

1 实验装置及测量方法

1.1 实验装置

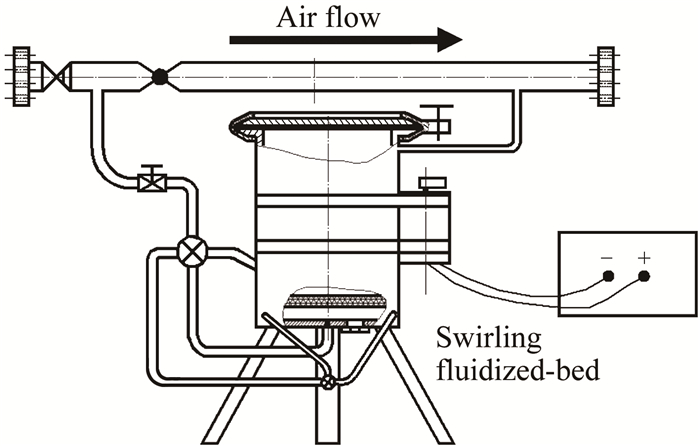

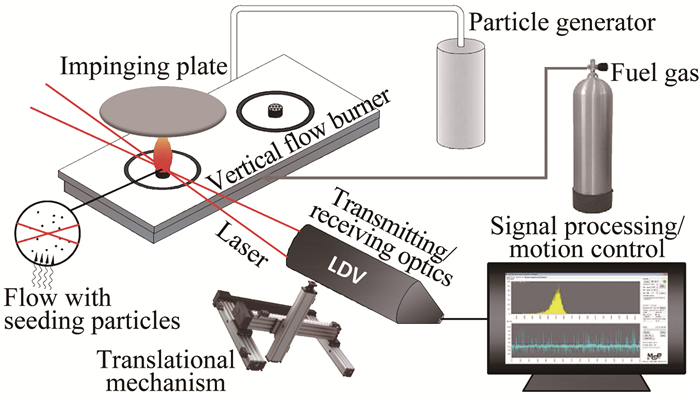

图 1给出了实验装置的示意图。实验平台主要由射流火焰平台、冲击板、固态粒子发生器、燃料供给、LDV、三维精密坐标架和计算机测控终端组成。实验所用气态燃料为液化石油气LPG, 通过低压减压阀稳压后送入燃烧器管路, 并通过文氏引射器卷吸作用与空气预混后, 送入射流喷嘴进行燃烧, 预混气过量空气系数设计为0.7。

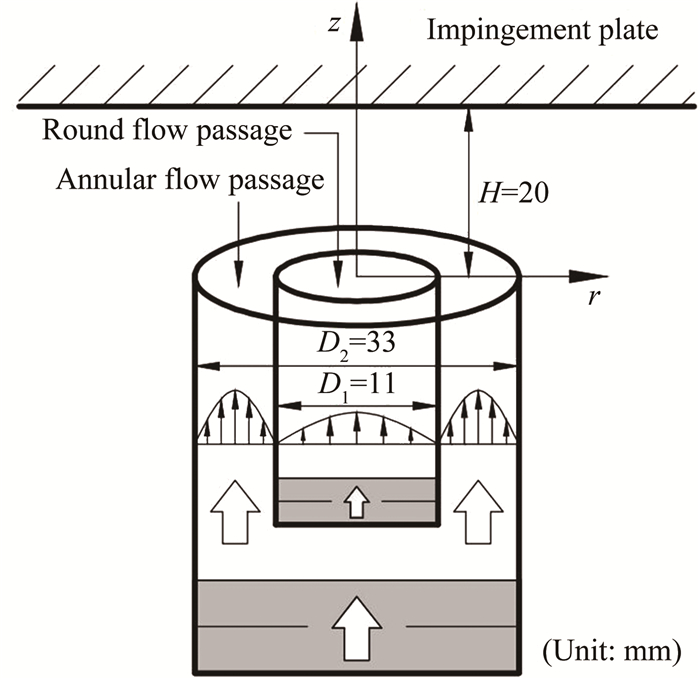

射流火焰喷嘴及冲击壁面处的几何尺寸如图 2所示。燃烧器分内外两级(同轴多级的火焰喷嘴设计[29], 是一种应用较广的分级调节传热强度的方式), 内部圆形喷嘴直径D1=11mm, 外部环形喷嘴的外径D2=33mm、内径D3=14mm, 火焰射流的冲击距离H=20mm, 如图 2所示, 建立轴向(z轴)和径向(r轴)二维正交坐标系。实验所用的冲击平板为直径380mm平底标准锅底面, 材料为表面发黑处理的金属铝。在研究冲击射流火焰工况时, 平底标准锅置放于射流火焰出口高度H=20mm的位置, 即无因次冲击距离H/D=1.82(D取D1=11mm)。在测量过程中, 标准锅内盛1/2高度的水且处于沸腾状态, 保持冲击壁面温度为100℃左右。冲击平板可以方便移除, 以研究自由射流火焰特征。

MSE mini LDV系统的激光探头(光学发射/接收集成装置)被安置在三维电控位移装置上, 以实现对火焰速度的多点精细扫描测量。测量信号处理与位移控制在计算机终端上进行。为了在测量过程中进行流场示踪, 研制了旋流流化床固体粒子发生器[30](见图 3), 使示踪粒子变成气溶胶, 送入射流火焰实验平台腔体内的空气中进行内循环, 并在引射器处随空气卷吸进入预混管道流动, 通过喷嘴进入射流火焰。射流火焰平台被安置于有机玻璃制成的防护罩中, 确保粒子在防护罩中由吸尘装置进行回收处理。这样, 粒子加注装置避免了对原有射流火焰平台结构的改动, 并在粒子加注和回收过程中尽可能地减少对原流场的干扰, 使测量结果真实反映流场特性。实验流场测量所需的特定浓度和流量的示踪粒子流可通过粒子发生器的分流阀门方便调节。

1.2 测量工况

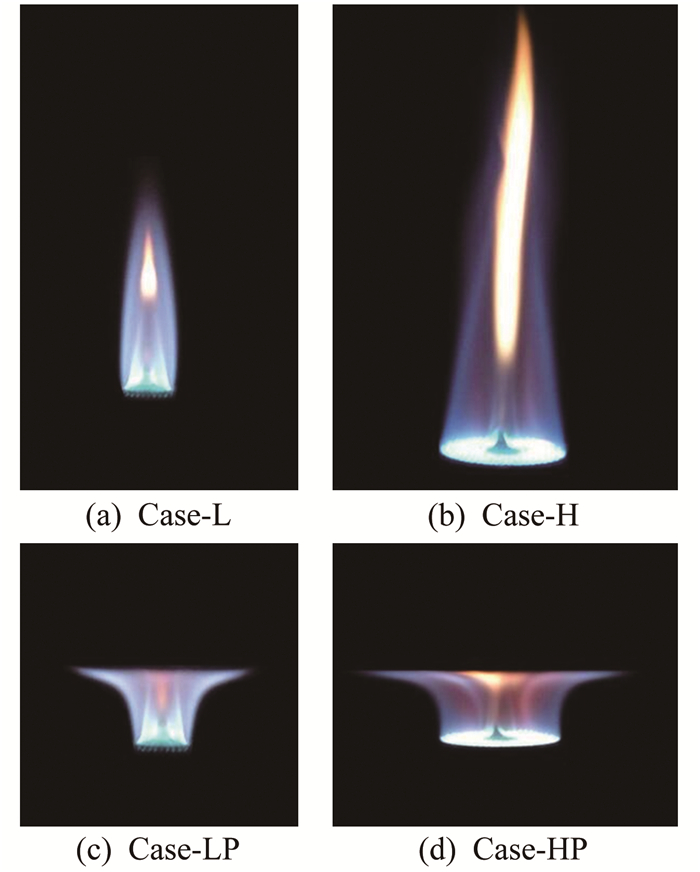

实验研究了4个工况的火焰, 分别为:自由射流状态下的小功率工况Case-L和大功率工况Case-H; 冲击射流火焰状态下的小功率火焰工况Case-LP和大功率火焰工况Case-HP, 工况参数见表 1。其中, 小功率和大功率火焰分别对应单孔和同轴喷嘴两种情形。

图 4展示了不同工况下火焰形态的可见光照片。可以看到, 由于喷嘴出口处的混合气体处于富燃料状态, 燃烧分为两个阶段:第一阶段是以较少的空气量(过量空气系数0.7)发生燃烧(可以有效降低火焰NOx排放); 第二阶段是与大气发生二次空气反应, 进行充分燃烧。在有示踪粒子的情况下, 火焰发生焰色反应, 但是火焰结构没有明显变化。

1.3 测试手段

LDV方法通过测量经过激光探头的示踪粒子的多普勒频移信号, 由速度与多普勒频率的关系, 处理得到探头处流场的流速[31], 具有非接触、空间分辨率极高、动态响应快、量程大、测量速度方向的灵敏度高等优点, 其测速精度不受流体的温度、压强的影响, 适用于火焰流场的测量。实验采用MSE mini LDV激光多普勒测速仪, 以差动型后向散射的方式进行实验, 测量误差理论值小于0.3%。通过位移机构与处理软件的精确同步, 可进行多个空间点的速度测量, 从而获取流场全面信息。图 5是小功率自由射流火焰流场LDV测量的现场图片。由于激光在散布粒子的测量空间中散射, 图中可以看到两条红色激光的光路, 其相交于火焰中的测量点。示踪粒子经过该点时, 使散射光发生多普勒频移, 利用频移量与运动速度、入射光和速度方向夹角之间的关系, 便可测量该点的速度值。测量点的位置由精密三维电控位移装置进行调整, 位移量控制精度为0.01mm。由于所选用LDV光路的特点, 在近壁面区域存在测量竖直方向速度分量的盲区, 因此测量点的选取限于离开喷嘴出口和壁面各2~3mm的区域。

示踪粒子的选择在很大程度上决定了测量的有效性和准确性:(1)粒子应该足够小以确保跟随性, 并在火焰温度下保持粒子特性; (2)注入的粒子需要在测量区域散布均匀且有合适浓度, 粒子需呈近似球形且粒径足够大, 以散射足够强度的干涉光, 被光信号收集仪器捕捉; (3)与一般冷态流场测量不同, 火焰本身存在较大的自发光, 使LDV干涉光信号的收集受到较大环境光噪声的影响, 需要选择合适的信噪比阈值以保证测量准确性。通过综合分析和比较, 本研究采用微米量级的固态TiO2作为示踪粒子, 颗粒直径约5μm, 熔点为1843℃, 物性相对稳定, 不易在燃烧中发生物理和化学反应。微米量级粒子具有较强跟随性且散射光能够让光信号接收器有效收集。上节所述的示踪粒子发生、加注和收集系统能有效实现对粒子合适浓度的控制, 减小粒子注入过程对原流动的干扰, 并可对微米量级粒子进行收集。

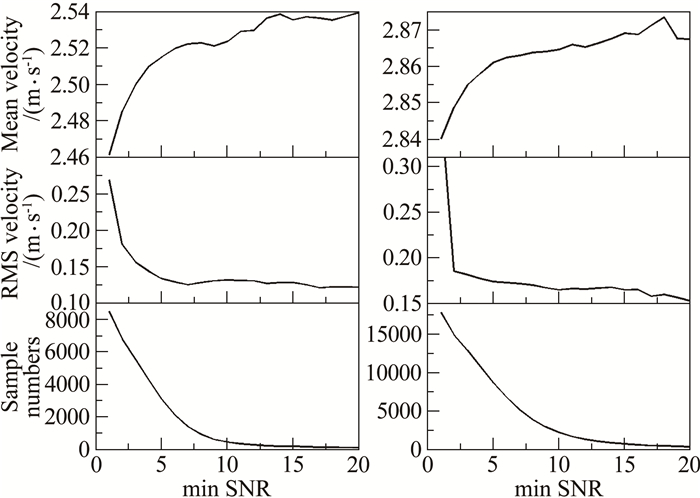

LDV技术是对经过某个空间位置的粒子的速度数据进行多次记录后求均值得到平均速度, 并求取均方根以得到脉动速度。这就要求记录的样本要达到一定数量, 才能使测量结果更具有统计意义。图 6给出了Case-L工况中心线上不同高度脉动竖直速度随样本数的变化情况。从图中可以看出:在样本数较少时, 脉动速度值随着记录样本数的增加而变动, 在样本数达到约3000后基本趋于稳定。同时, 对LDV设置合适的信噪比阈值(min SNR)以有效去除环境噪声信号影响, 也是保证数据准确可靠的重要手段。图 7显示了在Case-L工况下的两个测量点P1 (0, 15)、P2 (0, 60)(单位:mm)竖直方向的平均速度、脉动速度、设置信噪比阈值后剩余的数据点数与最低信噪比设置之间的关系。加大信噪比阈值, 剔除更多信噪比较小的数据点, 能更好地消除噪声样本带来的不确定性; 但过高的信噪比阈值会使记录的样本数过少, 造成前文所讨论的不确定性。综合这两方面因素, 数据处理时选取信噪比阈值为5, 这样就能够在剔除低信噪比不确定性数据的同时保证足够的样本数目。

在上述要求下, 对Case-L的空间点P3(0, 25)、Case-H的空间点P4(0, 45)(单位:mm)的测量进行重复性检验。对两点各进行5次测量, 由贝塞尔公式计算单次测量序列的标准差。由于测量列的测量组数较少(自由度为4), 按t分布计算极限误差[32](取置信概率为0.95), 得到算术平均值和极限误差, 结果如表 2所示。从表中可知:测量得到的平均速度的极限误差在0.012m/s以下, 其在平均值中占比小于0.4%;而脉动速度的极限误差在0.008m/s以下, 占比小于4.2%。故在前述要求下进行重复测量的结果具有较好的重复性, 能够有效反映火焰流场的速度特征。

表 2 Case-L的P3(0, 25)、Case-H的P4(0, 45)的测量重复性检验Table 2 Uncertainties in P3 (0, 25) of Case-L and P4 (0, 45) of Case-H测量位置点 P3 P4 实验序号 平均速度 脉动速度 平均速度 脉动速度 1 2.60467 0.11706 3.43976 0.32658 2 2.59544 0.12594 3.45659 0.33650 3 2.60747 0.12279 3.45407 0.33296 4 2.59643 0.11831 3.44007 0.32099 5 2.61014 0.12551 3.45831 0.32958 算术平均值 2.60283 0.12192 3.44976 0.32932 标准差 0.00659 0.00408 0.00911 0.00595 极限误差 0.00838 0.00506 0.01133 0.00740 注:表中数据单位均为m/s。 2 测量结果及分析

2.1 喷口附近速度分布

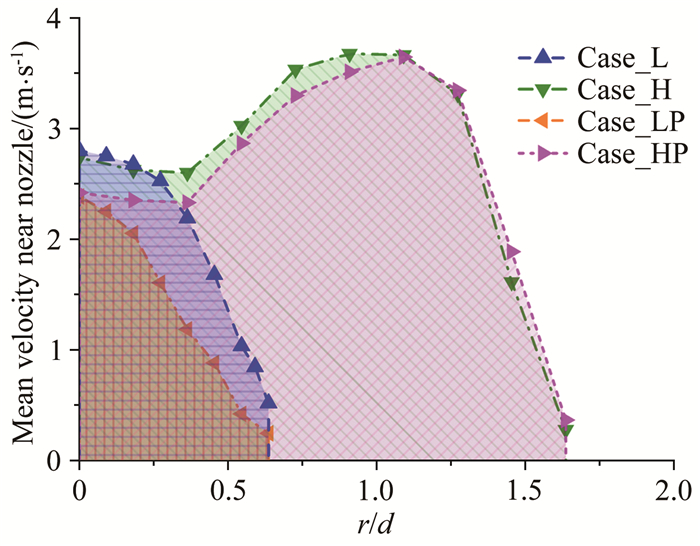

图 8给出了实验测得的在最靠近喷口的高度上(与喷口相距3mm)竖直速度分量沿径向的变化规律。需要说明的是, 在本文无量纲径向距离r/d和无量纲轴向距离z/d的定义中, d均取为内部单孔圆形喷嘴的直径D1=11 mm。通过对4种工况下不同径向测量点的速度进行面积积分, 可得到各工况下的体积流量Q:

(1) 式中, n为所求工况下最靠近喷口高度上的测量点总数, ri表示第i号测量点距轴线的距离, vi表示第i号测量点处实验测得的竖直方向的速度值。进一步计算得到喷口附近的平均速度v:

(2) 式中, D为不同工况所对应的喷嘴直径。雷诺数Re由下式得出:

(3) 式中, 动力粘性系数μ在环境温度已知时由萨特兰公式计算得1.78×10-5Pa·s, 密度ρ取1.22kg/m3。

表 3给出了各工况的体积流量、平均速度和雷诺数。对于大功率火焰的两种工况, 自由火焰Case-H和冲击火焰Case-HP的体积流量相近, 且Re均大于7000。一般将Re < 2500的冲击射流的自由射流区称为层流射流, 否则为湍流射流[5], 故大功率火焰状态下的流态为湍流火焰射流。对于低功率工况, 冲击火焰Case-LP较自由火焰Case-L体积流量和平均速度均明显下降。这表明在冲击火焰工况中, 冲击平板对射流的阻滞作用对小流量射流火焰的影响较为显著。低功率工况下, Re在1200左右, 为层流火焰射流。

表 3 喷嘴附近计算参数求解结果Table 3 Calculated results of parameters near nozzle测量工况 Case-L Case-LP Case-H Case-HP 喷嘴直径D/mm 11 11 33 33 体积流量Q/(ml·s-1) 252 152 2748 2737 平均速度v/(m·s-1) 2.65 1.60 3.21 3.20 雷诺数Re 2000 1200 7300 7200 2.2 中心线速度分布

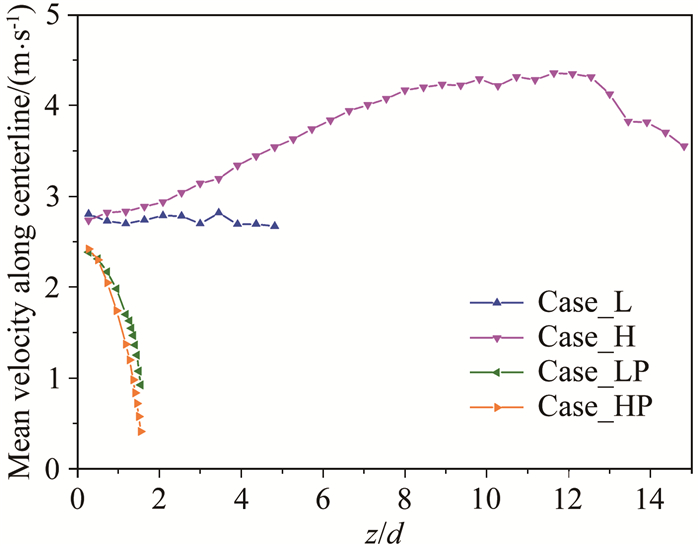

图 9、10分别显示了4种工况下平均速度与脉动速度沿中心线的分布情况。由图 9中的平均速度发展曲线, 可以较清晰地看到在大功率火焰自由射流工况下流速先不断增大后逐渐减小的过程, 这是因为燃烧释放的热量起到了加速作用, 而后又在外部环境流体间的剪切作用下耗散而减速; 在小功率火焰自由射流工况下, 由于燃烧释放的热量低而未能较明显地观察到这种趋势。存在冲击壁面的两个工况下, 中心线上平均速度随着高度增加而逐渐下降, 这是冲击壁面对射流的阻滞作用造成的。

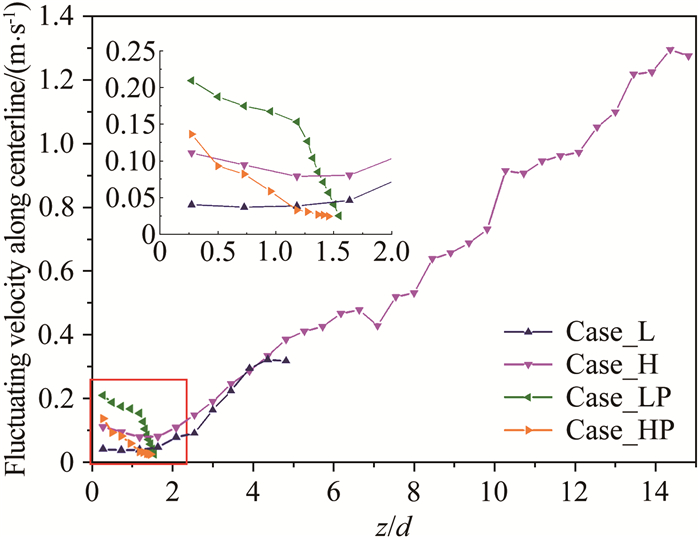

从图 10可以看到:在自由射流的两个工况下, 脉动速度在测量范围内沿中心线呈上升态势, 其湍流强度随射流的发展而增加; 而存在冲击壁面的两个工况下, 脉动速度随着高度增加而下降, 其湍流强度在与驻点接近的过程中不断下降并且处于较低水平, 在z < 2d测量范围内, 中心线上竖直方向速度分量的脉动速度都小于0.2m/s。

2.3 时均火焰流场

2.3.1 小功率火焰工况

图 11为Case-L不同高度上竖直方向平均速度沿径向的分布。可以看到:在同一高度上, 从中心线向外流速逐渐减小, 这与图 9所展示的结果一致。同时, 随着高度增大, 射流边缘在径向不断扩展, 这是自由射流剪切层发展的体现。

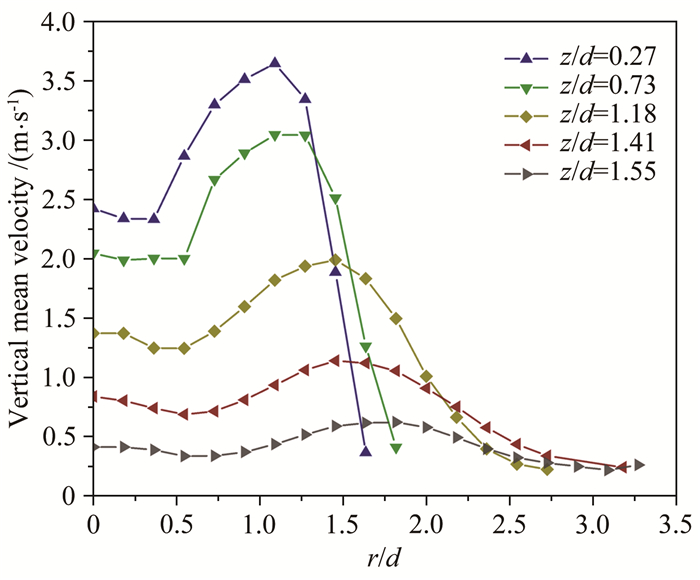

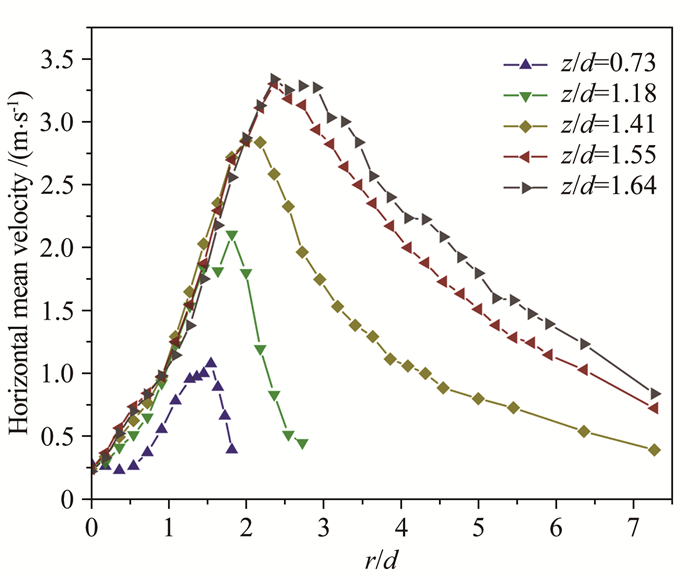

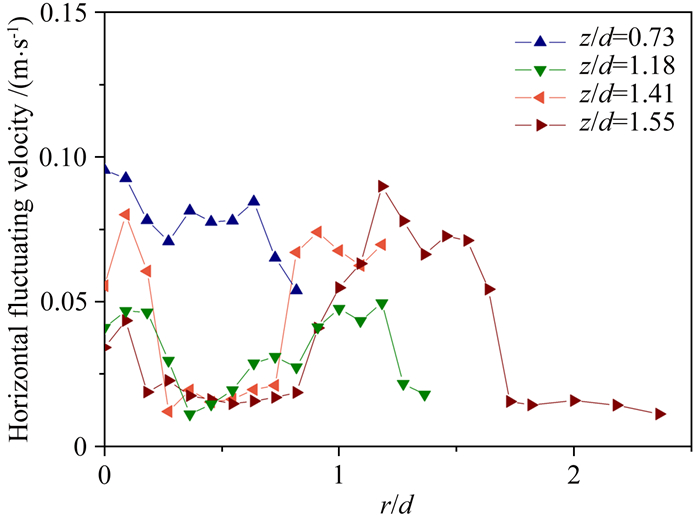

图 12、13分别为Case-LP不同高度上平均速度的水平方向分量和竖直方向分量沿径向的分布。其中, 在最接近冲击壁面的测量高度上, 可以较明显地看到水平方向的速度分量沿径向经历了先增大再减小的过程。中心线附近的水平方向速度分量始终处于较小量值, 且该分量的峰值位置离中心轴的距离随高度的增加而变大。而在竖直方向的速度分量在出口附近同样具有射流耗散的变化形式, 但由于冲击壁面的阻滞, 靠近中心线区域的速度分量随着高度增加而大幅下降。在接近壁面时, 由于轴向流动中产生较大的逆压梯度, 减速非常快。

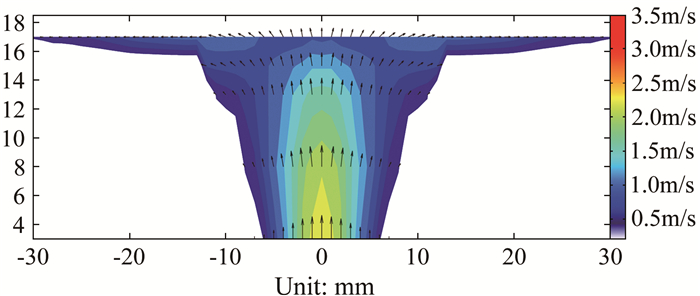

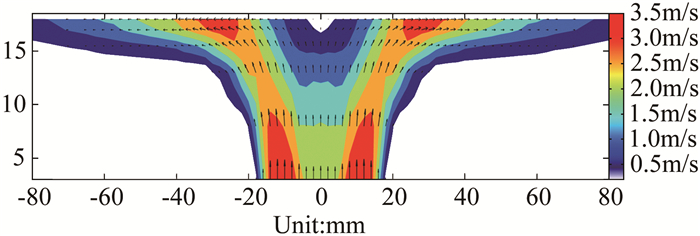

根据多点测量的两个方向速度分量的实验结果, 对小功率火焰冲击射流Case-LP进行流场重构, 得到速度分布云图, 并叠加测试点处的速度矢量分布, 如图 14所示。该重构图的轴向尺寸与径向尺寸的缩放比为1.5:1。重构结果较清晰地展现了该工况下流场的主要结构, 且流场特征与典型冲击火焰射流较为吻合, 包括自由射流区、滞止区和壁面射流区等3个区域。这种利用LDV技术通过多点扫描重构得到的速度云图, 比PIV技术具有更高的测量精度, 而且可以避免PIV方法存在的壁面激光反射问题; 其缺点是多点扫描需要较长的测量时间, 只能用于定常流场的测量。

2.3.2 大功率火焰工况

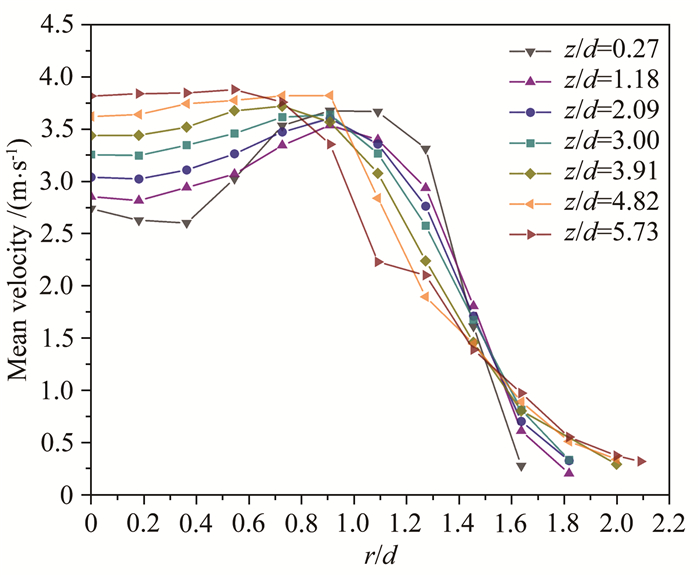

Case-H不同高度上的竖直方向平均速度沿径向的分布如图 15所示。大功率火焰是在小功率工况内部圆形喷嘴的基础上, 加上了环状同轴喷嘴的结果。对比图 11可知, 由于环形喷嘴出口速度比中心要大, 在各个无量纲高度z/d上, 中心线处速度向外并未直接减小, 而是中心孔射流先与外部较高流速的环形射流混合, 再一起耗散, 呈先增大后减小的过程。而随着高度的增加, 同轴射流与中心射流的速度剪切层逐渐耗散。

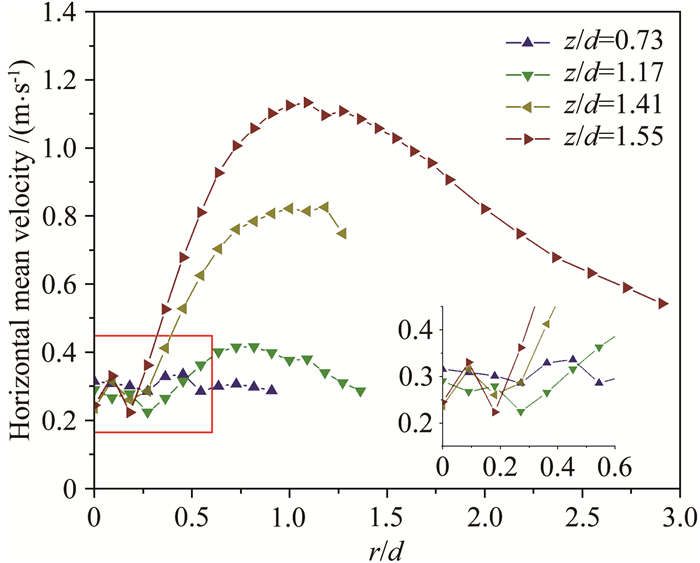

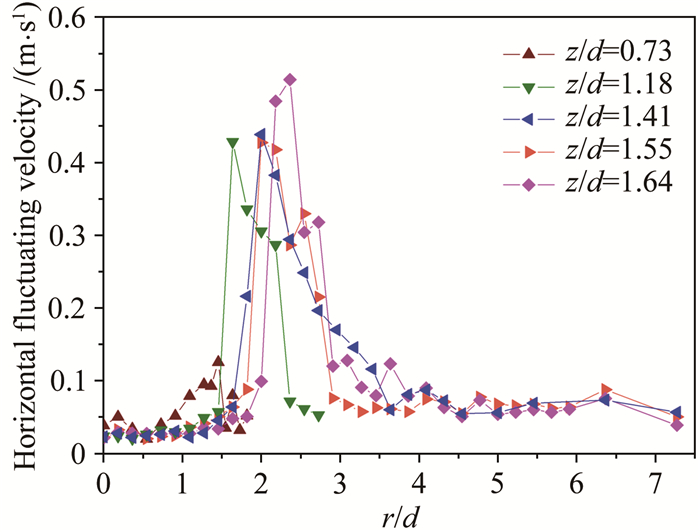

图 16是Case-HP不同高度位置的竖直方向平均速度沿径向的分布。对比自由射流火焰(图 15), 竖直方向速度分量沿径向分布随高度增加发生显著变化:一方面, 中心区域的速度分量随着高度增加而显著减小——特别是接近壁面时, 由于逆压梯度的存在, 竖直方向速度分量显著下降, 动量逐渐转换成水平方向的分量(图 17); 另一方面, 外圈同轴射流与内圈射流的速度分布差异随着高度增加而变小。对于该工况各个高度上的水平方向速度分量测量结果, 都可以较明显地看到沿径向先增大再减小的过程, 且其峰值位置离中心轴的距离随高度增加而变大。

图 18是由Case-HP的LDV测量数据进行流场重构后得到的速度分布云图及测试点的速度矢量分布。该重构图的轴向尺寸与径向尺寸的缩放比为3:1。在射流正对的平板正中央, 存在一个速度接近零的驻点区域, 从射流中心到驻点, 速度逐渐减小。由沿流线方向的伯努利方程可知, 速度减小对应着压力升高, 即驻点附近存在一个高压区。该高压区的存在, 一方面在竖直方向产生逆压梯度, 使流体在竖直方向减速; 另一方面, 在水平方向驱动流体沿着壁面加速流动, 在近壁面处, 流动基本沿着壁面水平方向向外运动。在距离驻点约25mm的壁面附近存在一个速度峰值; 达到峰值后, 壁面射流开始逐渐耗散, 水平方向速度分量沿径向逐步减小。而在小功率工况下(图 14)也存在类似的流场特点, 近壁面速度峰值位于驻点10mm附近。这个速度峰值的存在, 可能会造成在较小冲击距离下传热分布出现除驻点外的第二次峰值[22-23]。在喷嘴出口附近, 中心射流的速度要显著低于外侧同轴射流的速度, 两者之间存在速度剪切层。由于驻点附近高压区的挤压效应, 混合层随着高度的增加而向外围扩张, 并使得驻点外的速度峰值比小功率单孔射流工况进一步增强。在这个位置可能会出现显著强化的传热第二次峰值, 将在下一步开展的换热特性测量中进一步研究。

2.4 脉动速度分布

2.4.1 小功率火焰工况

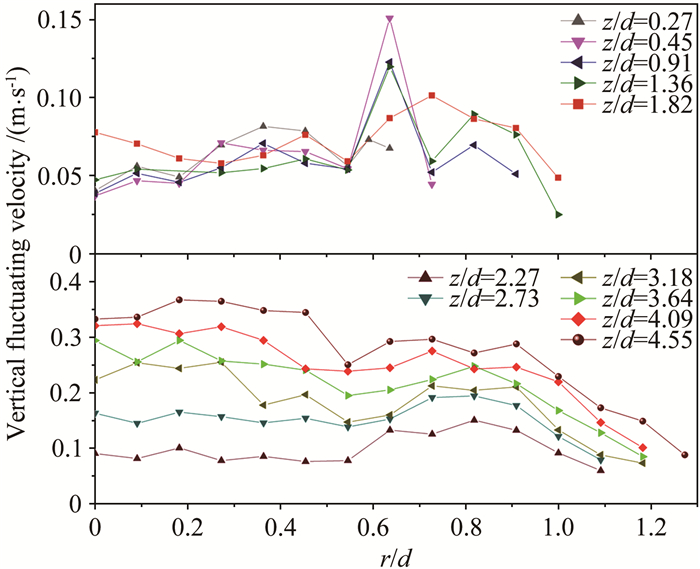

图 19为Case-L各高度上竖直方向脉动速度的径向分布。在离喷嘴出口较近的测量高度上, 脉动速度在r/d=0.6附近出现小的峰值, 这与射流和周围空气间存在的剪切层有关(圆形喷嘴唇口位置为r/d=0.5)。而随着高度的增加, 自由射流不断发展, 在测量的高度范围内, 脉动速度在径向各位置点均呈上升趋势。但总体来说, 各测点的速度脉动幅值都处于较低水平:喷嘴出口附近核心射流区不大于0.05m/s; 在中心线上高度约为3.5~4.5倍喷嘴直径处, 约0.3m/s。

图 20和21分别给出了Case-LP不同高度上脉动速度的竖直方向分量与水平方向分量沿径向分布情况。由于冲击壁面的存在, 喷嘴出口附近的竖直方向脉动速度较大, 并随着高度上升呈现下降趋势。水平方向的脉动速度在靠近壁面的速度峰值附近(r/d=1)相对较大, 不过整体上处于较小量级(小于0.1m/s)。这与冲击壁面的存在减小了流体间的剪切区域并抑制其发展有关, 在一定程度上, 冲击壁面起到了稳流作用。

2.4.2 大功率火焰工况

图 22给出了Case-H不同高度的竖直方向脉动速度沿径向的分布情况。可以看到:由于自由射流火焰的发展, 各径向位置处的脉动速度随着高度的上升而加大。整体上看, 大功率火焰工况Case-H的速度脉动幅值要明显强于小功率火焰工况Case-L。而在测量高度大于z/d=9.36的区域内, 速度脉动随着高度的上升总体呈现下降趋势, 这与流动方向上射流与环境空气间的剪切耗散过程所起到的阻尼作用有关。

图 23和24分别给出Case-HP不同高度上脉动速度的竖直和水平方向分量沿径向的分布情况。整体上, 竖直方向速度脉动比自由射流状态显著减小。在喷嘴出口附近的高度上(z/d=0.27)的外环喷嘴唇口位置(r/d=1.5)附近有较大的速度脉动值; 而在靠近冲击壁面的测量高度上, 竖直方向速度脉动保持在极低水平。水平方向速度脉动在主流区相对较弱, 在外环喷嘴唇口所对应的径向位置以外的附近区域出现峰值, 且随高度的增加, 峰值位置呈向外移动的趋势。在最靠近冲击壁面的测量高度(z/d=1.64)上, 水平方向的脉动速度在如图 18所示的平均速度峰值点附近(r≈25mm)达到最大值。

3 结论

本文使用MSE激光多普勒测速LDV设备、微米级TiO2固态粒子发生器和粒子回收装置, 通过控制精度为0.01mm的三维精密位移机构实现测量点空间定位, 搭建了冲击射流火焰流场测试实验装置。基于燃烧流场单点测量, 分析并选取了保证实验精度的采集样本数和信噪比SNR。通过对两种热功率下冲击射流和自由射流两种火焰的速度场进行位置扫描测量, 获得了空间多点的平均速度和脉动速度。对多次测量的数据进行对比发现, LDV实验平台具有较高的测量重复性和准确性。

通过对多个位置点平均速度两个方向分量的测量数据进行重构, 得到二维流场速度矢量分布图, 获得了流场基本特征。冲击射流火焰流场与对比工况的自由射流火焰显著不同:靠近冲击平板壁面的中心线上存在滞止区, 形成较高静压; 射流受到该逆压梯度作用, 竖直方向速度迅速减小; 在靠近壁面区域, 由于受到滞止区高压驱动, 产生水平方向的速度分量而发展为壁面射流区, 并在距离中心点约1倍喷嘴直径的位置产生一个速度峰值。这个速度峰值的存在, 可能会产生短冲击距离下换热强度的第二次峰值[22-23]。大功率模式采用多级同轴射流火焰, 其外环同轴和中心孔射流之间存在内部混合剪切层:在自由射流火焰模式下, 该混合层会随着射流发展而耗散; 在短距冲击射流模式下, 混合层由于受到滞止区作用而向外扩张。本文测量所得到的流场特征对冲击射流火焰换热特性的影响, 将在下一步工作中展开研究。

-

表 1 4种测量工况的实验参数

Table 1 Parameters of four cases

表 2 Case-L的P3(0, 25)、Case-H的P4(0, 45)的测量重复性检验

Table 2 Uncertainties in P3 (0, 25) of Case-L and P4 (0, 45) of Case-H

测量位置点 P3 P4 实验序号 平均速度 脉动速度 平均速度 脉动速度 1 2.60467 0.11706 3.43976 0.32658 2 2.59544 0.12594 3.45659 0.33650 3 2.60747 0.12279 3.45407 0.33296 4 2.59643 0.11831 3.44007 0.32099 5 2.61014 0.12551 3.45831 0.32958 算术平均值 2.60283 0.12192 3.44976 0.32932 标准差 0.00659 0.00408 0.00911 0.00595 极限误差 0.00838 0.00506 0.01133 0.00740 注:表中数据单位均为m/s。 表 3 喷嘴附近计算参数求解结果

Table 3 Calculated results of parameters near nozzle

测量工况 Case-L Case-LP Case-H Case-HP 喷嘴直径D/mm 11 11 33 33 体积流量Q/(ml·s-1) 252 152 2748 2737 平均速度v/(m·s-1) 2.65 1.60 3.21 3.20 雷诺数Re 2000 1200 7300 7200 -

[1] Kadam A R, Tajik A R, Hindasageri V. Heat transfer distribution of impinging flame and air jets-A comparative study[J]. Applied Thermal Engineering, 2016, 92:42-49. DOI: 10.1016/j.applthermaleng.2015.09.008

[2] Chander S, Ray A. An experimental and numerical study of stagnation point heat transfer for methane/air laminar flame impinging on a flat surface[J]. International Journal of Heat and Mass Transfer, 2008, 51(13-14):3595-3607. DOI: 10.1016/j.ijheatmasstransfer.2007.10.018

[3] Remie M J, Cremers M F G, Schreel K R A M. Analysis of the heat transfer of an impinging laminar flame jet[J]. International Journal of Heat and Mass Transfer, 2007, 50(13-14):2816-2827. DOI: 10.1016/j.ijheatmasstransfer.2006.10.053

[4] Chander S, Ray A. Flame impingement heat transfer:A review[J]. Energy Conversion and Management, 2005, 46(18):2803-2837. http://d.old.wanfangdata.com.cn/NSTLQK/NSTL_QKJJ0210526622/

[5] 徐惊雷, 徐忠, 肖敏, 等.冲击射流的研究概述[J].力学与实践, 1999, 21(6):8-17. http://d.old.wanfangdata.com.cn/Periodical/hkgyjs200602015 Xu J L, Xu Z, Xiao M, et al. On impinging jet research[J]. Mechanics in Engineering, 1999, 21(6):8-17. http://d.old.wanfangdata.com.cn/Periodical/hkgyjs200602015

[6] Zuckerman N, Lior N. Jet impingement heat transfer:physics, correlations, and numerical modeling[J]. Advances in Heat Transfer, 2006, 39(06):565-631. http://d.old.wanfangdata.com.cn/NSTLHY/NSTL_HYCC0212758683/

[7] 过增元.场协同原理与强化传热新技术[M].北京:中国电力出版社, 2004. Guo Z Y. Field synergy principle and enhanced heat transfer technology[M]. Beijing:China Electric Power Press, 2004.

[8] 张建辉, 尹航, 陈永辰.冲击射流预混火焰的数值模拟[J].能源研究与信息, 2011, 27(1):38-45. DOI: 10.3969/j.issn.1008-8857.2011.01.007 Zhang J H, Dai R, Chen Y C. Numerical simulation of the impinging-jet premixed flame[J]. Energy Research and Information, 2011, 27(1):38-45. DOI: 10.3969/j.issn.1008-8857.2011.01.007

[9] 陈庆光, 徐忠, 张永建.湍流冲击射流流动与传热的数值研究进展[J].力学进展, 2002, 32(1):92-108. DOI: 10.3321/j.issn:1000-0992.2002.01.008 Chen Q G, Xu Z, Zhang Y J. Advances in numerical studies of turbulent impinging jet flow and heat transfer[J]. Advances in Mechanics, 2002, 32(1):92-108. DOI: 10.3321/j.issn:1000-0992.2002.01.008

[10] 苑达, 王丙兴, 王昭东, 等.单喷嘴冲击射流的数值模拟[J].中国冶金, 2014, 24(增刊):222-226. http://d.old.wanfangdata.com.cn/Conference/8507565 Yuan D, Wang B X, Wang Z D, et al. Numerical simulation of single nozzle jet for ultra-fast cooling[J]. China Metallurgy, 2014, 24(s):222-226. http://d.old.wanfangdata.com.cn/Conference/8507565

[11] 徐惊雷, 徐忠, 张堃元, 等.雷诺数对半封闭紊流冲击射流流场影响的实验研究[J].南京航空航天大学学报, 2001, 33(2):187-190. DOI: 10.3969/j.issn.1005-2615.2001.02.020 Xu J L, Xu Z, Zhang K Y, et al. Experimental study of Reynolds number effect on turbulent impinging jet flow[J]. Journal of Nanjing University of Aeronautics and Astronautics, 2001, 33(2):187-190. DOI: 10.3969/j.issn.1005-2615.2001.02.020

[12] 熊霏, 姚朝晖, 郝鹏飞, 等.冲击射流的PIV实验研究[J].流体力学实验与测量, 2004, 18(3):68-72. DOI: 10.3969/j.issn.1672-9897.2004.03.015 Xiong F, Yao Z H, Hao P F, et al. PIV investigation of impinging jet[J]. Experiments and Measurements in Fluid Mechanics. 2004, 18(3):68-72. DOI: 10.3969/j.issn.1672-9897.2004.03.015

[13] 陈庆光, 徐忠, 吴玉林, 等.矩形管湍流冲击射流场的PIV实验研究[J].实验流体力学, 2005, 19(1):87-93. DOI: 10.3969/j.issn.1672-9897.2005.01.018 Chen Q G, Xu Z, Wu Y L, et al. Experimental study on rectangular turbulent impinging jet flow field by PIV technique[J]. Journal of Experiments in Fluid Mechanics, 2005, 19(1):87-93. DOI: 10.3969/j.issn.1672-9897.2005.01.018

[14] 姚朝晖, 侯修洲, 郝鹏飞.超声速冲击射流的PIV实验研究[J].实验流体力学, 2007, 21(4):32-35. DOI: 10.3969/j.issn.1672-9897.2007.04.007 Yao Z H, Hou X Z, Hao P F. PIV experimental research on supersonic impinging jet[J]. Journal of Experiments in Fluid Mechanics, 2007, 21(4):32-35. DOI: 10.3969/j.issn.1672-9897.2007.04.007

[15] Milson A, Chigier N A. Studies of methane and methane-air flames impinging on a cold plate[J]. Combustion and Flame, 1973, 21(3):295-305. DOI: 10.1016/S0010-2180(73)80052-5

[16] Van der Meer T H. Stagnation point heat transfer from turbulent low reynolds number jets and flame jets[J]. Experimental Thermal and Fluid Science, 1991, 4(1):115-126. DOI: 10.1016/0894-1777(91)90025-M

[17] Chander S, Ray A. Experimental and numerical study on the occurrence of off-stagnation peak in heat flux for laminar methane/air flame impinging on a flat surface[J]. International Journal of Heat and Mass Transfer, 2011, 54(5-6):1179-1186. DOI: 10.1016/j.ijheatmasstransfer.2010.10.035

[18] Li H B, Zhen H S, Leung C W. Effects of plate temperature on heat transfer and emissions of impinging flames[J]. International Journal of Heat and Mass Transfer, 2010, 53(19-20):4176-4184. DOI: 10.1016/j.ijheatmasstransfer.2010.05.040

[19] Li H B, Zhen H S, Leung C W. Nozzle effect on heat transfer and CO emission of impinging premixed flames[J]. International Journal of Heat and Mass Transfer, 2011, 54(1-3):625-635. http://www.wanfangdata.com.cn/details/detail.do?_type=perio&id=4877613a160a185d70cda5dceb4cbda4

[20] O'Donovan T S, Murray D B. Jet impingement heat transfer-Part Ⅰ:Mean and root-mean-square heat transfer and velocity distributions[J]. International Journal of Heat and Mass Transfer, 2007, 50(17-18):3291-3301. DOI: 10.1016/j.ijheatmasstransfer.2007.01.044

[21] O'Donovan T S, Murray D B. Jet impingement heat transfer-Part Ⅱ:A temporal investigation of heat transfer and local fluid velocities[J]. International Journal of Heat and Mass Transfer, 2007, 50(17-18):3302-3314. DOI: 10.1016/j.ijheatmasstransfer.2007.01.047

[22] Goldstein R J, Timmers J F. Visualization of heat transfer from arrays of impinging jets[J]. International Journal of Heat and Mass Transfer, 1982, 25(12):1857-1868. DOI: 10.1016/0017-9310(82)90108-9

[23] O'Donovan T S. Fluid flow and heat transfer of an impinging air jet[D]. Dublin, Ireland: University of Dublin, 2005.

[24] Chen Y C, Peters N, Schneemann G A, et al. The detailed flame structure of highly stretched turbulent premixed methane-air flames[J]. Combustion and Flame, 1996, 107(3):223-244. DOI: 10.1016/S0010-2180(96)00070-3

[25] Zhou B, Brackmann C, Li Q, Wang Z, et al. Distributed reactions in highly turbulent premixed methane/air flames. Part Ⅰ. Flame structure characterization[J]. Combustion and Flame, 2014, 162(7):2937-2953. http://cn.bing.com/academic/profile?id=39e810f42f703acd8e3b650a6c7e69d9&encoded=0&v=paper_preview&mkt=zh-cn

[26] 陆嘉, 廖光煊, 陶常法.甲烷射流扩散火焰结构试验研究[J].安全与环境学报, 2010, 10(6):164-168. DOI: 10.3969/j.issn.1009-6094.2010.06.038 Lu J, Liao G X, Tao C F, Experimental study of flame shape of methane jet diffusion flame[J]. Journal of Safety and Environment, 2010, 10(6):164-168. DOI: 10.3969/j.issn.1009-6094.2010.06.038

[27] Dong L L, Cheung C S, Leung C W. Heat transfer characteristics of an impinging inverse diffusion flame jet-Part Ⅰ:Free flame structure[J]. International Journal of Heat and Mass Transfer, 2007, 50(25-26):5108-5123. DOI: 10.1016/j.ijheatmasstransfer.2007.07.018

[28] Dong L L, Cheung C S, Leung C W. Heat transfer characteristics of an impinging inverse diffusion flame jet-Part Ⅱ:Impinging flame structure and impingement heat transfer[J]. International Journal of Heat and Mass Transfer, 2007, 50(25-26):5124-5138. DOI: 10.1016/j.ijheatmasstransfer.2007.07.017

[29] Buresti G, Talamelli A, Petagna P. Experimental characterization of the velocity field of a coaxial jet configuration[J]. Expe-rimental Thermal and Fluid Science, 1994, 9(2):135-146. DOI: 10.1016/0894-1777(94)90106-6

[30] 令狐昌鸿, 王高峰, 钟亮, 等.旋流流化床固体粒子发生器: 中国, 201610646669.7[P]. 2016-11-23. Linhu C H, Wang G F, Zhong L, et al. Swirling fluidized bed solid particle generator: China, 201610646669.7[P]. 2016-11-23.

[31] 沈熊.激光测速技术(LDV)诞生50周年启示[J].实验流体力学, 2014, 28(6):51-55. http://www.syltlx.com/CN/abstract/abstract10789.shtml Shen X. A historical review for the 50th anniversary of laser doppler velocimetry[J]. Journal of Experiments in Fluid Mechanics, 2014, 28(6):51-55. http://www.syltlx.com/CN/abstract/abstract10789.shtml

[32] 费业泰.误差理论与数据处理[M].第7版.北京:机械工业出版社, 2015. Fei Y T. Error theory and data processing[M]. 7th ed. Beijing:China Machine Press, 2015.

-

期刊类型引用(1)

1. 余永哲,孙蒙,何灿星,刘琨,姜婕妤. 基于壁面淬熄诱导形成机理的非预混撞击火焰的动力学研究. 青岛科技大学学报(自然科学版). 2025(01): 102-110 .  百度学术

百度学术

其他类型引用(9)

下载:

下载: