Mechanism analysis and suppression of the outlet pressure rise of the large flux pressure reducing valve

-

摘要: 大流量气调式气体减压器是飞行器地面试验系统的关键设备,针对减压器在大流量长程试验过程中出现的出口压力上漂问题进行了建模分析、控制系统设计与试验验证。对减压器活动组件进行力学分析,建立活动组件稳态工作模型,分析得到由于气源压力下降导致了减压器出口压力上漂,并可以通过调节控制腔压力的方式加以抑制。基于可编程逻辑控制器(PLC)设计了一套压力反馈式控制系统,通过传感器采集出口压力信号,并利用带有高速电磁阀的增压罐对控制腔气体压力进行调节,实现了对出口压力的自动稳定控制。在16~27kg/s的气体质量流量下,长程试验结果表明,该控制系统工作稳定可靠,成功地抑制了减压器出口压力的上漂。Abstract: The large flux pressure reducing valve (PRV) is a key part of the aircraft ground testing system. The problem of outlet pressure rise of the PRV is tackled in this paper by modeling analysis, control system design and experimental verification. First, the force analysis of the PRV kinetic components is conducted, which is utilized to establish the steady working model. It is observed from the expression that the sustaining decrease of the inlet pressure can cause the rise of the outlet pressure and the influence factors of the PRV outlet pressure is obtained. This problem can be solved by adjusting the control chamber pressure. Second, the control system framework is constructed based on Programmable Logic Controller (PLC). The outlet pressure feedback control is conducted by acquiring the outlet pressure signal via sensors and adjusting control chamber pressure using the booster jar with high-speed solenoid valves. At last, a series of long-term experiments of 30~60 seconds are designed to test the feasibility of the control system at a large mass flow rate of 16~27kg/s. Results show that this control system effectively stabilizes the outlet pressure and successfully solves the outlet pressure rise problem in the testing process.

-

1 引 言

当飞行器以第二宇宙速度再入大气层时,飞行器头部绕流流场的气体温度可能超过1 × 104 K,高温气体对飞行器的辐射加热在总气动加热中的占比显著升高。例如,美国“阿波罗”计划探月返回舱再入地球大气层过程中,峰值辐射加热达到总气动加热的30%以上。因此,对超高速飞行而言,辐射热流预测是飞行器防热设计的重要问题,而地面风洞试验是研究这一问题的重要手段。

气流辐射传热测量方法可分为非接触式光学测量方法和接触式辐射热流传感器测量方法。光学方法一般基于光谱测量法直接获得一定波长的能量或温度,再根据气流成分、辐射特性,以及模型光吸收率等参数计算辐射热流,相关技术较多应用于航空发动机、火箭发动机、超燃冲压发动机的喷流辐射温度和热流,以及山林大火、炉温、建筑的辐射测量等。中国科学院力学研究所在爆轰驱动高焓激波风洞中利用锑化锢多元红外成像系统开展了再入流场红外辐射测量研究[1-2],获得了流场红外辐射特性。光学方法的优点是响应快、不干扰流场,但通常限于特定波长,或现有仪器响应速度慢、可测区域小、视场受限等缺点。此外,对流场和相关模型参数的依赖,通常会导致计算的模型表面辐射热流不确定度较大。

接触式辐射热流传感器测量方法是经过特殊设计使传感器感应面不接触气流但能感受流场的光辐射,从而隔离对流热流并测量辐射热流。北京理工大学郭七一等[3-4]研制了一种以热电偶为敏感元件、蓝宝石玻璃为窗口的辐射热流传感器,测量了柴油机缸内表面辐射热流;西安交通大学刘明安[5]和高天[6]等研制了以铁–康铜表面热电偶为敏感元件、石英玻璃为窗口的辐射热流传感器,也用于柴油机缸内表面辐射热流测量;中国科学技术大学陈则韶等[7]研制了以薄壁量热计为敏感元件、石英玻璃为窗口的辐射热流计,用于测量太阳辐射。上述传感器测量方法主要应用于长时间测试场景。

对于温度更高的瞬态风洞流场测试场景,中国科学院力学研究所唐贵明等[8]以铂薄膜热电阻为测热元件设计了一种辐射热流传感器,在铂薄膜上沉积炭黑作为吸收材料,以石英玻璃为辐射窗口,在JF–8激波风洞中测量了平头圆柱模型驻点的辐射热流。日本JAXA的Tanno等[9]利用同轴热电偶作为基本测热元件,在高焓激波风洞HIEST中测量了直径240 mm的平头圆柱模型平头面的辐射热流和总热流,在总焓21 MJ/kg的流场条件下,辐射加热显著,约占总热流的40%;通过比较不同材质窗口下的测量结果,认为高焓流场的辐射以可见光及更短波长的辐射为主,红外及波长更长的长波辐射可以忽略。澳大利亚昆士兰大学Capra等[10]设计了基于薄膜热流计的辐射热流传感器,在X3膨胀管中测量研究了泰坦探测器在速度5.5 ~ 6.1 km/s状态下的驻点辐射热流,探讨了辐射热流传感器设计、标定、数据分析等问题。总体而言,依赖于风洞模拟能力和超高速飞行器研制的需求牵引,国外相关工作起步较早,国内对高焓瞬态流场辐射测量的研究较少,但总体上高焓脉冲风洞辐射热流测量技术目前仍不成熟。

在我国超高速飞行器研制需求牵引下,中国空气动力研究与发展中心建成了高焓膨胀管风洞,其气流速度最高可达11.5 km/s[11-12],具备超高速流场下高温绕流对飞行器辐射加热的模拟试验能力。为满足高焓膨胀管风洞等高焓脉冲风洞辐射加热试验研究需求,本文基于薄膜热流计设计制作了瞬态辐射热流传感器,并在高焓膨胀管风洞中进行了适用性验证。

2 辐射热流测量原理

传热是由温差引起的热量转移。只要某一介质之中或两介质之间存在温差,热量就会自发从介质的高温区域传向低温区域,或从高温介质传向低温介质。传热方式包括热传导、对流换热和辐射传热。在风洞流场内,气流向模型表面的传热方式主要为对流换热和辐射传热。当气体温度不高时,以对流换热为主,辐射传热不明显;当气体温度很高(如1 × 104 K左右),辐射传热显著增强。

辐射热流传感器的测量原理为隔离对流传热、感受辐射传热。如图1所示(图中Er为辐射气体的能量),传感器前端玻璃窗口隔离对流传热,测热敏感元则将通过玻璃窗口的辐射光吸收转化为热量,输出电压信号,再根据热电转换和传热模型进行计算,即可得到辐射热流。

本文研制的瞬态辐射热流传感器测热敏感元为铂薄膜电阻,铂薄膜电阻与陶瓷基体组成的薄膜热流计满足一维半无限假设[13]。采用薄膜热流计测量其表面温度变化,即可通过下式计算瞬态热流率:

$$ q(t) = \frac{1}{2}{(\pi \rho ck)^{\frac{1}{2}}}\left[ {\frac{{2T(t)}}{{\pi \sqrt t }} + \frac{1}{\pi }\int_0^t {\frac{{T(t) - T(\tau )}}{{{{(t - \tau )}^{3/2}}}}{\mathrm{d}}\tau } } \right] $$ (1) 式中:q(t)为薄膜热流计某一时刻的表面热流;(ρck)1/2为薄膜热流计基体材料的综合热物性参数,ρ、c、k分别为基体材料的密度、比热容和热传导系数;T(t)为薄膜热流计在t时刻测得的温度。

根据辐射热流传感器结构和辐射光传输过程,将薄膜热流计表面热流按以下关系换算为模型表面辐射热流:

$$ {q_{{\rm{r,s}}}} = {q_{{\rm{r,m}}}}\frac{{{A_{{\rm{tf}}}}}}{{{f_{\rm{v}}}{\alpha _{{\rm{tf}}}}{A_{{\rm{gw}}}}{f_{\rm{T}}}}} $$ (2) 式中:qr, s为模型表面辐射热流,qr, m为内部热流计测量热流;Atf、αtf分别为内部热流计敏感元面积和前端面吸收膜吸收率;Agw、fv分别为辐射热流传感器的光学玻璃窗口面积和视角因子;fT为玻璃窗口透射率。视角因子公式为:

$$ {f_{\rm{v}}} = \frac{{{A_{{\rm{tf}}}}}}{{{A_{{\rm{gw}}}}}}\left( {\frac{{R_{{\rm{gw}}}^2}}{{R_{{\rm{gw}}}^2 + {h^2}}}} \right) $$ (3) 式中:Rgw为内部热流计敏感元在吸收视角θ下能够“看到”的前端光学玻璃窗口半径(如图1所示);h为内部热流计敏感元前端面至窗口外表面的高度。

3 辐射热流传感器结构

如图2所示,本文研制了2种外形的瞬态辐射热流传感器以适应不同安装场景。主要部件包括透射窗口、测热敏感元、陶瓷基体和安装套等,其中测热敏感元和陶瓷基体构成直径2 mm的柱状薄膜热流计。

作为测热敏感元的铂薄膜厚度约为0.1 μm,响应时间小于1 μs。铂薄膜虽然响应快,但对辐射光的吸收率较低。为提高辐射光吸收率,在铂薄膜前端面制作了一层吸收膜。为兼顾不同波段辐射,吸收膜宜采用全辐射吸收材料。接近全辐射吸收的材料包括碳纳米管、石墨烯、黑金和黑镍等。若吸收膜具有导电性,则需在吸收膜与铂薄膜之间增加一层绝缘膜,导致厚度增大、传热时间延长、响应速度降低[14];另外,在铂薄膜上先制作绝缘膜再制作厚度合适的石墨烯等导电膜,工艺较为复杂。基于上述原因,本文采用电绝缘吸收膜:在铂薄膜上以真空镀膜工艺制作一层电阻率高的铬硅吸收膜,膜厚约0.2 μm。传感器样品的铬硅膜吸收率kλ检测曲线如图3所示,当辐射光波长λ = 250 ~ 1000 nm时,吸收率约为49% ~ 83%。

透射窗口的作用是隔离对流传热和热传导,并使辐射光照射至传感器敏感元。辐射光是电磁波的一部分,电磁波谱分为无线电波、微波、红外线和可见光、紫外线等(波长从长至短)。膨胀管风洞中的气流速度约为10 km/s时,激波层内辐射波段约为0.3 ~ 0.9 μm[15-16],主要在可见光范围内。随着气流速度增大,辐射光能量急剧增大。因此,当气流速度为9 ~ 11 km/s时,激波层主要辐射波段可能约为0.2 ~ 2.0 μm。选择在该波段内透光率较高且随波长变化较小的氟化镁作为窗口玻璃材料(常用玻璃材料透光波段见表1)。氟化镁的性质参数见表2,透过率曲线如图4所示。从图4可知,在波长0.2 ~ 2.0 μm范围内,氟化镁玻璃的透过率较高(约90% ~ 95%),大部分光都能透过玻璃,被吸收层吸收。

表 1 常用玻璃材料的透光波段Table 1 Transmittance of commonly used glass materials材料名称 透光波段/μm 氟化镁 0.12 ~ 7.00 氟化钙 0.17 ~ 7.80 蓝宝石 0.18 ~ 4.50 熔石英 0.19 ~ 2.50 石英晶体 0.2 ~ 2.5 H–K9L 0.33 ~ 2.10 硒化锌 0.55 ~ 19.00 硅 1.2 ~ 7.0 锗 2.0 ~ 14.0 表 2 氟化镁的性质Table 2 Nature of magnesium fluoride名称 氟化镁 类型 单晶 密度/(g·cm−3) 3.177 比热容J/(kg·k) 1003 导热系数/(W·m−1K−1) 0.3 透光波段/μm 0.12 ~ 7.00 气流对流加热会以热传导方式经过透射窗口向内部传导热量,因此透射窗口应具备一定厚度以避免测量时间内热传导作用于内部测热敏感元。以球头模型驻点对流加热为例,对流热流率30 MW/m2、试验时间5 ms的工况基本可覆盖绝大部分高焓脉冲风洞的流场状态。此工况下,按一维传热理论计算的氟化镁窗口内部热流分布如图5所示。从图中可见,在试验时间5 ms内,氟化镁窗口的热流穿透深度x < 0.15 mm,则窗口厚度大于0.15 mm即可满足隔热要求。同时,为扩大内部测热敏感元对外辐射吸收视角(图1中的θ),应采用较薄的窗口。因此,结合传感器封装和高焓流场下的承压需求,窗口厚度一般取为1 mm。

图2中辐射热流传感器A的安装套可选择304不锈钢或环氧树脂,以匹配金属或非金属试验模型;前端外径8 mm,后端(引出导线端)外径12 mm,前后端之间台阶面可适应有密封需求的安装场景;透射窗口直径6 mm,材料为氟化镁。封装方法为:将透射窗口固定于安装套中,并以环氧树脂密封间隙;将薄膜热流计安装于内套管中(前端与内套管齐平),再将内套管装入安装套,以环氧树脂固定内套管和安装套。辐射热流传感器B的外径为4 mm,安装套材质为304不锈钢;透射窗口直径3 mm、厚度1 mm,材料为氟化镁;封装方法与传感器A类似。封装后的辐射热流传感器如图6所示。

4 辐射热流传感器响应特性

采用激光法和激波管法检测了辐射热流传感器的上升响应特性。

激光法检测通过中国空气动力研究与发展中心超高速空气动力研究所热物性系数激光标定系统完成。该系统的脉冲固体激光器(图7)输出波长为1048 nm,激光束直径为3 mm,激光束平台时间1 ~ 20 ms。光的传输极快,因此可以忽略透射窗口对传感器响应时间的影响,仅需检测无窗口状态下的薄膜热流计(镀有铬硅膜)。3支被测传感器在脉冲激光照射下的热流输出曲线如图8所示(图中纵轴q/qsteady表示以驻点热流归一化的热流值)。

由图8可见,传感器受到激光辐射加热后,热流迅速跃升,经过约15 μs达到稳定热流的90%。该时间中包含了脉冲激光能量的上升时间,因此传感器实际上升响应时间应低于15 μs。

激波管法检测在中国空气动力研究与发展中心超高速空气动力研究所多功能激波管(图9)中完成。多功能激波管内截面直径80 mm,低压段长10.2 m,采用氢氧燃烧驱动。试验条件下的激波管低压段初始压力p1、入射激波速度vs及波后2区流动参数见表3。

表 3 激波管试验参数Table 3 Test parameters in shock tubep1/Pa T1/K vs /(km·s−1) T2/K p2/kPa v2/(km·s−1) 420 293 4.56 5082 96.5 4.12 将3支辐射热流传感器A(外径8 mm)安装于激波管低压段侧壁面,如图10所示。传感器编号为2~4,进行了2次试验,其中3、4号传感器测得有效信号。

图11为2次试验测得的传感器上升响应曲线(纵轴q/qmax为以激波管壁面热流测量最大值归一化的热流值)。2支传感器的上升响应特性一致:从入射激波到达时刻(t ≈ 1003 μs)起,约8 μs后辐射热流升至最大值的90%。由于入射激波波面跨越传感器及气流传热也需一定时间,可以认为传感器实际上升响应时间在9 μs以内。

上述2种方法的检测结果表明:辐射热流传感器响应迅速,上升响应时间约在9 μs以内,能够满足高焓脉冲风洞毫秒级和百微秒级瞬态流场对快速响应的测量要求。

5 返回舱辐射热流测量试验

为验证辐射热流传感器的适用性和综合性能,在高焓膨胀管风洞超高速流场条件下开展了返回舱模型迎风大底驻点辐射热流测量试验。

高焓膨胀管风洞(图12)由活塞驱动段、激波管高压段/低压段/加速段、喷管和试验段组成,以自由活塞驱动。激波管内径200 mm,喷管出口直径800 mm,可产生速度2.1 ~ 11.5 km/s、有效时间0.1 ~ 1 ms的试验气流。基于风洞初始充填参数和校测的各段激波管激波速度、壁面压力、试验段流场皮托压力等参数,根据风洞运行原理即可计算得到风洞流场参数[11]。

试验流场名义速度为11 km/s。该状态下,激波管被驱动段和加速段内激波速度沿激波管轴向的分布如图13所示:被驱动段激波速度约为5.4 km/s,进入加速段后激波速度增大至11.5 km/s。加速段内试验气流速度与喷管出口气流速度的校测结果分别为10.8 km/s和11.0 km/s。喷管出口流场速度及静温、静压、密度和总焓等参数见表4。

表 4 喷管出口试验气流参数Table 4 Test flow parameters at nozzle exitv∞/(km·s−1) T∞/K p∞/Pa ρ∞/(kg·cm−3) H0/(MJ·kg−1) 11.0 1219 68 1.8 × 10−4 63 返回舱试验模型材料为不锈钢,大底端部球头半径93.2 mm。在迎风大底端头驻点处安装辐射热流传感器B(外径4 mm),如图14所示。

辐射热流传感器B的薄膜敏感元测算面积约0.805 mm2,h = 1.05 mm,结合其他结构参数,可得到视角因子为7.65 × 10−2,结合窗口平均透过率(约0.93)及涂层平均吸收率0.725,式(2)可表示为qr, s = 2.21qr, m。

图15为两次试验测量的返回舱模型驻点辐射热流传感器内部热流计测量热流qr, m,以及在相同状态流场校测试验中使用压电传感器测量的流场皮托压力pt, 2和同轴热电偶测量的半径20 mm球头模型驻点对流热流qc。结合流场皮托压力、驻点热流及流场状态分析,图中2条竖线之间约200 μs为有效试验时间,其前为加速段和喷管内引导气流流动过程与模型绕流建立过程,其后为参数逐渐偏离准定常状态、持续时间相对较长的后续气流过程。

由于受到后续气流所携杂质粒子的高速撞击破坏,每次试验后均需更换辐射热流传感器。同时,在高焓运行工况下,由于瞬态破膜差异、初始真空差异等因素的影响,不同试验车次的气流速度略有不同。表5列出了4次试验的测量结果。驻点辐射热流计算值qr以Tauber–Sutton预估方法[17]计算:

表 5 辐射热流测量及处理结果Table 5 Results of radiation heat flux measurement试验车次 Shot 32 Shot 37 Shot 38 Shot 39 气流速度/(km·s−1) 11.47 10.76 11.05 11.05 qr, m/(w·cm−2) 36.3 22.3 29.1 28.1 qr, s/(w·cm−2) 80.1 49.2 64.2 62.0 qr/(w·cm−2) 118.6 51.2 74.7 74.7 $$ {q_{\rm{r}}} = CR_{\rm{n}}^a{\rho ^b}f\left( v \right) $$ (4) 式中:Rn为驻点当地曲率半径,a由v、ρ的表示式计算;v为气流速度,ρ为自由流密度;C、b为常数。文献[17]给出了不同速度v对应的f(v)值。

试验表明,返回舱模型驻点辐射热流随气流速度增大而显著增大,气流速度为10.76 ~ 11.47 km/s时,辐射热流约为50 ~ 80 W/cm2。模型头部半径越小,辐射热流越小,对流热流越大:在模型尺寸较小的试验条件下,模型驻点辐射热流仅约占总热流的4%(Shot 38车次的总热流约1540 W/cm2);对于尺寸较大的真实返回舱,相同工况下驻点辐射热流约占总热流的20%。辐射热流测量值与估算值之间的差异,除Shot 32车次较大外,其余车次的差异均在20%以内。同时,测量值与估算值的差异表现出随气流速度增大而增大的趋势,这可能是由于激波层温度随气流速度增大而显著升高,使得激波层在低波长段(如可见光、近紫外光)的辐射增强,导致传感器辐射吸收层的吸收光增加。本文试验并未实际测量激波层内的光谱特性,而是按铬硅膜平均吸收率计算3种不同气流速度流场下的辐射热流,没有反映出铬硅膜吸收率随气流温度的变化,从而使得气流速度越高、辐射热流测量值与估算值差异越大。

从表5可知,辐射热流两次重复测量的差异小于2%,表明重复性精度较好。综合评估辐射热流传感器的精度约为20%(其中,内部铂薄膜传感器误差约为5%;窗口玻璃的光透过率误差约为2%;铬硅膜吸收率随波长变化、标定误差及数据处理使用平均吸收率带来的误差约为13%)。对比技术较为成熟的常规激波风洞对流热流测量试验约10%的精度,可认为本文辐射热流测量结果基本合理。

由图15也可看出辐射热流传感器的响应特性。风洞启动过程中,当喷管启动激波到达模型端头/皮托探头壁面并产生短暂反射时,皮托探头平齐安装的压电传感器(上升时间≤ 1 μs)首先快速响应、输出压力脉冲尖峰;在短暂启动激波反射过程之后,压力脉冲尖峰回落,此时波后气流开始在模型端头形成脱体激波和激波层绕流,对模型壁面产生对流换热与辐射加热。对模型而言,气动加热作用略迟于压力作用。结合上述流场形成过程,对比气流到达时图15压电传感器和2种热流传感器测量曲线的上升特性,可知辐射热流传感器响应速度能够适应高焓膨胀风洞瞬态流场测试需求。

6 辐射热流测量的影响因素

分析认为,辐射热流传感器的特性参数(如吸收率、透过率和视角因子等)是主要误差源。首先,传感器敏感元涂层吸收率标定波段难以与试验流场辐射条件完全对应,且吸收率通常随波长变化较大,因此吸收率标定数据及其在热流换算中的处理方式(即是否考虑吸收率随波长变化)会显著影响测量结果。其次,传感器敏感元位于传感器内部,与被测模型表面有一定距离,因此需考虑辐射视角及辐射传输过程,基于传感器特征结构尺寸(包括视角因子)进行热流换算,将敏感元所感受的辐射热流转换为模型表面当地辐射热流,所涉及的参数和计算方法也会引起误差。窗口材质的透过率在较宽波长范围内较为稳定,透过率误差对测量结果影响相对较小。因此,为提高测量精度,后续还需进一步研究吸收膜制备工艺及其标定方法、研究高焓流场激波层绕流辐射特性、优化辐射热流数据处理方法。

辐射热流传感器内部薄膜热流计本身的测量误差也是辐射热流测量的直接误差源。薄膜热流计技术目前相对成熟,除去测试环境等因素,由薄膜热流计灵敏度、热物性参数等导致的测量误差一般可控制在5%左右。

高焓瞬态流场状态参数(如速度、温度、密度等)通常难以直接测量,而是以其他测量参数计算得到。风洞运行的高焓流动过程涉及热化学非平衡等复杂效应,使得高焓流场参数的计算误差比低焓风洞流场更大。其中,速度、密度是辐射热流的敏感参数,是评估辐射热流测量不确定度的重要因素。按照目前流场参数校测与计算方法,速度误差较易评估(约5%),但密度误差还缺乏定量分析,需借助相关先进测量技术的发展与应用,进一步提高流场参数的可靠性。

综上,为使辐射热流传感器在高焓脉冲风洞中实现工程实用化,还需进一步开展辐射热流测量误差分析及综合不确定度评估等工作。

7 结 论

本文针对高焓脉冲风洞的流场特点和试验场景,基于铂薄膜热流计,采用以辐射透射窗口隔离对流加热和在测热敏感元上增加吸收膜的方法,研制了瞬态辐射热流传感器,并在高焓膨胀管风洞超高速极短时流场条件下,通过测量返回舱模型大底驻点辐射热流进行了试验验证。试验结果表明:辐射热流传感器响应时间小于9 μs,模型表面辐射热流测量值与估算值相差约20%。

-

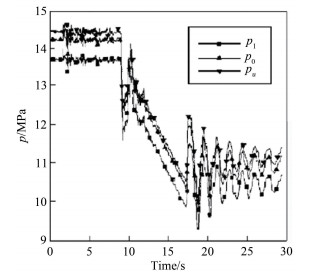

图 3 入口管路、入口腔、卸荷腔压力曲线[19]

Fig. 3 The pressure variation of the inlet pipe, inlet chamber and unloading chamber

-

[1] 郑丽, 李清廉, 沈赤兵.大流量气体减压器响应特性的仿真研究[J].火箭推进, 2008, 34(2):18-23. http://www.cnki.com.cn/Article/CJFDTOTAL-HJTJ200802005.htm Zheng L, Li Q L, Shen C B. Analysis on responding characteristics of large flux pressure reducing valve[J]. Journal of Rocket Propulsion, 2008, 34(2):18-23. http://www.cnki.com.cn/Article/CJFDTOTAL-HJTJ200802005.htm

[2] 祝汝松, 汤更生, 陈志强, 等.燃烧加热器气动阀门阀后压力的模糊控制[J].实验流体力学, 2010, 24(1):89-94. http://www.syltlx.com/CN/abstract/abstract9788.shtml Zhu R S, Tang G S, Chen Z Q, et al. The fuzzy control of pressure after the air-driven valve in combustion heater[J]. Journal of Experiments in Fluid Mechanics, 2010, 24(1):89-94. http://www.syltlx.com/CN/abstract/abstract9788.shtml

[3] 王宣银, 陈奕泽, 刘荣, 等.超高压气动比例减压阀的设计与仿真研究[J].浙江大学学报(工学版), 2005, 39(5):614-617. http://www.cnki.com.cn/Article/CJFDTOTAL-ZDZC200505005.htm Wang X Y, Chen Y Z, Liu R, et al. Design and simulation of pneumatic proportional extra high pressure valve[J]. Journal of Zhejiang University(Engineering Science), 2005, 39(5):614-617. http://www.cnki.com.cn/Article/CJFDTOTAL-ZDZC200505005.htm

[4] 黄知龙, 徐大川, 张国彪.大型暂冲式风洞调压阀设计与特性实验[J].实验流体力学, 2012, 26(6):87-90, 95. http://www.syltlx.com/CN/abstract/abstract10484.shtml Huang Z L, Xu D C, Zhang G B. Aerodynamic design and characteristic test of large intermittent wind tunnel control value[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(6):87-90, 95. http://www.syltlx.com/CN/abstract/abstract10484.shtml

[5] 胡长喜.反向卸荷式减压阀动态建模与仿真[J].火箭推进, 2014, 40(1):60-64. http://www.cnki.com.cn/Article/CJFDTOTAL-HJTJ201401010.htm Hu C X. Dynamic modeling and simulation for converse unloading pressure reducing valve[J]. Journal of Rocket Propulsion, 2004, 19(4):541-545. http://www.cnki.com.cn/Article/CJFDTOTAL-HJTJ201401010.htm

[6] 俞笑, 孙兵, 林贵平, 等.逆向式氧气减压器的性能分析与仿真[J].计算机仿真, 2009, 26(11):89-93. http://www.cnki.com.cn/Article/CJFDTOTAL-JSJZ200911026.htm Yu X, Sun B, Lin G P, et al. Simulation and analysis of reverse-type pressure regulator[J]. Computer Simulation, 2009, 26(11):89-93. http://www.cnki.com.cn/Article/CJFDTOTAL-JSJZ200911026.htm

[7] 张青松, 张振鹏, 杨雪, 等.液体火箭发动机试验台气液管路系统故障仿真及分析[J].航空动力学报, 2006, 21(2):403-409. http://www.cnki.com.cn/Article/CJFDTOTAL-HKDI200602030.htm Zhang Q S, Zhang Z P, Yang X, et al. Fault simulation and analysis for the fluid systems of LPRE Test-Bed[J]. Journal of Aerospace Power, 2006, 21(2):403-409. http://www.cnki.com.cn/Article/CJFDTOTAL-HKDI200602030.htm

[8] Afshari H H, Zanj A, Novinzadeh A B. Dynamic analysis of a nonlinear pressure regulator using bondgraph simulation technique[J]. Simulation Modeling Practice and Theory, 2000, 18:240-252. https://www.researchgate.net/publication/220675054_Dynamic_analysis_of_a_nonlinear_pressure_regulator_using_bondgraph_simulation_technique

[9] Ciraolo G, Ferreri G B. Mathematical modeling of pressure oscillationsin sewer pressurization[C]. 11th International Conference on Urban Drainage, Scotland, 2008.

[10] 尹文娟, 魏延明.减压阀动态响应特性与稳定性研究[J].空间控制技术与应用, 2013, 39(3):24-29, 35. http://www.cnki.com.cn/Article/CJFDTOTAL-KJKZ201303004.htm Yin W J, Wei Y M. On response characteristic and stability of pneumatic pressure-reducing valve[J]. Aerospace Control and Application, 2013, 39(3):24-29, 35. http://www.cnki.com.cn/Article/CJFDTOTAL-KJKZ201303004.htm

[11] 罗强, 刘聪聪, 樊蕾, 等.反向式气体减压阀静态特性仿真分析[J].阀门, 2015, (3):8-11. http://www.cnki.com.cn/Article/CJFDTOTAL-FAME201503004.htm Luo Q, Liu C C, Fan Lei, et al. Simulation analyses on static characteristics of reverse pressure reducing valve[J]. Valve, 2015, (3):8-11. http://www.cnki.com.cn/Article/CJFDTOTAL-FAME201503004.htm

[12] 谭建国, 江燕平, 王振国.减压器增压过程中的振荡抑制措施[J].推进技术, 2013, 34(1):124-129. http://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201301025.htm Tan J G, Jiang Y P, Wang Z G. Suppression approach on oscillation of pressure relief valve during pressurization process[J]. Journal of Propulsion Technology, 2013, 34(1):124-129. http://www.cnki.com.cn/Article/CJFDTOTAL-TJJS201301025.htm

[13] 江燕平.气体减压器动态特性的仿真和试验研究[D].长沙:国防科学技术大学, 2009. Jiang Y P, Experiment and simulation research on the dynamic charateristics of gas pressure reducing valve[D]. Changsha:National University of Defense Technology, 2009.

[14] 罗泽明, 郑丽.基于数值模拟的大流量减压器内部流场的特性研究[J].航空计算技术, 2010, 40(2):18-20. http://www.cnki.com.cn/Article/CJFDTOTAL-HKJJ201002006.htm Luo Z M, Zheng L. Analysis on characteristics of flow field of large flux pressure reducing valve based on numerical simulation[J]. Aeronautical Computing Technique, 2010, 40(2):18-20. http://www.cnki.com.cn/Article/CJFDTOTAL-HKJJ201002006.htm

[15] 赖林, 李清廉, 郑丽, 等.大流量气体减压器振动问题研究[J].国防科技大学学报, 2009, 31(2):1-4. http://www.cnki.com.cn/Article/CJFDTOTAL-GFKJ200902002.htm Lai L, Li Q L, Zheng L, et al. Research of vibration failure of the large flux PRV[J]. Journal of National University of Defense Technology, 2009, 31(2):1-4. http://www.cnki.com.cn/Article/CJFDTOTAL-GFKJ200902002.htm

[16] 曹泰岳.火箭发动机动力学[M].长沙:国防科技大学出版社, 2004. [17] 郑丽, 李清廉, 于向财, 等.减压器动态特性试验与仿真研究[J].航空发动机, 2009, 35(2):40-43, 29. http://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ200902013.htm Zheng L, Li Q L, Yu X C, et al. Experiment and simulation of dynamic characteristics for decompressor[J]. Aeroengine, 2009, 35(2):40-43, 29. http://www.cnki.com.cn/Article/CJFDTOTAL-HKFJ200902013.htm

[18] 陈阳, 高芳, 张黎辉, 等.减压器动态仿真的有限体积模型[J].推进技术, 2006, 27(1):9-14. http://www.cnki.com.cn/Article/CJFDTOTAL-TJJS200601002.htm Chen Y, Gao F, Zhang L H, et al. Finite volune model for numerical simulation on dynamic process of pressure reducing regulator[J]. Journal of Propulsion Technology, 2006, 27(1):9-14. http://www.cnki.com.cn/Article/CJFDTOTAL-TJJS200601002.htm

[19] 郑丽.大流量减压器的特性研究及内部流场动态仿真[D].长沙:国防科学技术大学, 2007. http://cdmd.cnki.com.cn/article/cdmd-90002-2008098119.htm Zheng L. Of transient flow field of large flux pressure reducing valve[D]. Changsha:National University of Defense Technology, 2007. http://cdmd.cnki.com.cn/article/cdmd-90002-2008098119.htm

[20] 李平, 芮伟, 秦建华, 等. 2m×2m超声速风洞测量系统与运行管理系统研制[J].实验流体力学, 2012, 26(4):96-100. http://www.syltlx.com/CN/abstract/abstract10527.shtml Li P, Rui W, Qin J H, et al. Development of measurement and operation management system in 2m×2m supersonic wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2012, 26(4):96-100. http://www.syltlx.com/CN/abstract/abstract10527.shtml

[21] 韩斐, 宋笔锋, 喻天翔, 等.阀门可靠性技术研究现状和展望[J].机床与液压, 2008, 36(9):138-144, 178. http://www.cnki.com.cn/Article/CJFDTOTAL-JCYY200809048.htm Han F, Song B F, Yu T X, et al. Present state and prospects for valve reliability technique study[J]. Machine Tool & Hydraulics, 2008, 36(9):138-144, 178. http://www.cnki.com.cn/Article/CJFDTOTAL-JCYY200809048.htm

[22] 周平, 陈天毅, 王帆, 等. 8m×6m风洞特大迎角机构控制系统研制[J].实验流体力学, 2011, 25(3):78-81, 96. http://www.syltlx.com/CN/abstract/abstract10663.shtml Zhou P, Chen T Y, Wang F, et al. The control system design of the high attack angle mechanism for the 8m×6m wind tunnel[J]. Journal of Experiments in Fluid Mechanics, 2011, 25(3):78-81, 96. http://www.syltlx.com/CN/abstract/abstract10663.shtml

[23] 叶吉成, 肖京平, 李德祥, 等. 8m×6m低速风洞技术改造研究[J].流体力学实验与测量, 2001, 15(3):72-78. http://www.cnki.com.cn/Article/CJFDTOTAL-LTLC200103012.htm Ye J C, Xiao J P, Li D X, et al. Investigation on technical reformation of the 8m×6m low speed wind tunnel[J]. Experiments and Measurements in Fluid Mechanics, 2001, 15(3):72-78. http://www.cnki.com.cn/Article/CJFDTOTAL-LTLC200103012.htm

-

期刊类型引用(4)

1. 王烨,胡佳志,管国祥. 变温度场下提高热线探针标定精度的方法(英文). Journal of Measurement Science and Instrumentation. 2023(02): 164-173 .  百度学术

百度学术

2. 李云鹏,李若洁,张俊芳,姚仁太. 环境风洞中基于热线和冷线结合的风温瞬态同步测量技术研究. 四川环境. 2021(04): 217-223 .  百度学术

百度学术

3. 饶剑,马国鹭,宋子军,赵涌,赵登峰,何林. 基于微粒示踪的燃烧尾喷流速场测量方法研究. 光学技术. 2021(05): 577-581 .  百度学术

百度学术

4. 张云伟,全永凯. 热线风速仪非标定工况下测试修正方法研究. 推进技术. 2018(09): 2094-2101 .  百度学术

百度学术

其他类型引用(5)

下载:

下载: